- •2 Расчёт калибров

- •3 Построение схемы расположения полей допусков резьбового соединения

- •4 Расчет исполнительных размеров пр и не резьбовых калибров-пробок для внутренней резьбы м4 – 5н6h

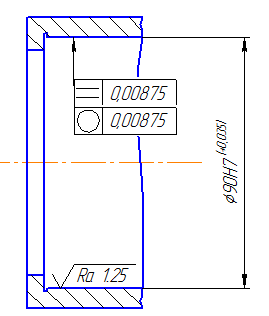

- •5 Рабочий чертёж калибра для детали 8 соединения 7-8

- •7Расчёт размерной цепи а

- •7.1 Расчёт размерной цени а методом полной взаимозаменяемости

- •7.2 Расчёт размерной цени а вероятностным методом

- •8 Чертёж детали 17

- •9Схемы контроля технических требований для корпуса 17

Министерство образования и науки Российской Федерации

ФГБОУ ВПО «Южно-Уральский государственный университет»

(национальный исследовательский университет)

Кафедра «Технология машиностроения»

Пояснительная записка к курсовому проекту по дисциплине

«Метрология, стандартизация и сертификация»

Нормоконтролер Руководитель

Столярова Т.В. Столярова Т.В.

«__»_____________2013 г. «__»_____________2013г.

Автор проекта –

студент группы МТ – 371

Каримов Н.С.

Проект защищен

с оценкой

_________________

«__»_____________2013 г.

ЗАДАНИЕ

на курсовую работу по дисциплине «Метрология, взаимозаменяемость, стандартизация и технические измерения»

Назначить и рассчитать посадки для подшипника качения 7

и построить схемы расположения полей допусков.

Рассчитать калибры для деталей 3; 5 гладкого цилиндрического соединения 3 – 5.

Построить схему расположения полей допусков резьбового соединения 3 – 13.

Рассчитать рабочие калибры для резьбовой детали 3 соединения

3 – 13.

Выполнить рабочий чертёж калибра для детали 3 соединения 3 – 5.

Выполнить рабочий чертёж зубчатого колеса 5 (8 – А).

Рассчитать размерную цепь Б.

Выполнить чертёж детали 8, разработать и вычертить схемы контроля технических требований к детали 8.

Оглавление

ВВЕДЕНИЕ

Основной задачей конструирования является создание новых и модернизация существующих машин и приборов, подготовка чертежей и другой технической документации, обеспечивающей высокий технический уровень, качество, необходимую технологичность изделий, их конкурентоспособность. Решение этой задачи в значительной степени связано с выбором необходимой точности изготовления изделий, в том числе допусков их размеров, допусков формы и расположения, шероховатости поверхностей, назначением зазоров и натягов в соединении деталей (посадок), расчетом размерных цепей.

В решении задач совершенствования технологии машиностроения особое значение приобретает стандартизация и взаимозаменяемость. Созданы государственные стандарты, регламентирующие допуски и посадки типовых деталей и соединений. Без этой стандартизации всевозможных изделий промышленности взаимозаменяемость в машиностроении была бы невозможна, а, следовательно, сделалось бы невозможным и создание приборов и машин, разнообразных деталей и прочих изделий, обладающих желаемой технологичностью, качеством и совершенством конструкции. Кроме того, взаимозаменяемость – основной принцип конструирования, изготовления, контроля и эксплуатации машин, позволяющий значительно ускорить проектно-конструкторские работы, удешевить производство машин и их эксплуатацию.

Целью данной работы является ознакомление с основами стандартизации и взаимозаменяемости и обучение использованию разнообразных стандартов, выбору оптимальных расчетных посадок и оптимальной точности размеров при расчете размерных цепей.

Расчёт посадок подшипников качения

Выбор посадок зависит от вида нагружения колец подшипника. Определяем виды нагружения. По условиям работы узла внутреннее кольцо подшипника имеет циркуляционное нагружение, наружное – местное. Принимаем класс точности 0 и легкую серию, по которой в зависимости от диаметра d= 55 мм,D= 100 мм определяем ширину кольцаB= 72 мм иr= 5,0 мм (ГОСТ 8338 –85). Для циркуляционного нагруженного кольца подшипника посадку выбирают по интенсивности радиальной нагрузки на посадочной поверхности:

=

= = 188

= 188 ,

,

где R = 3000 Н – приведенная радиальная реакция опоры на подшипник,

b– рабочая ширина

посадочной поверхности кольца подшипника

за вычетом фасок:b=

B- 2r

= 21- 2 2,5 = 16 мм,

2,5 = 16 мм,

– динамический коэффициент посадки,

зависящий от характера нагрузки (при

перегрузке до 150 % , умеренных толчках и

вибрации

– динамический коэффициент посадки,

зависящий от характера нагрузки (при

перегрузке до 150 % , умеренных толчках и

вибрации = 1),

= 1),

– коэффициент, учитывающий степень

ослабления посадочного натяга при полом

вале или тонкостенном корпусе (при

сплошном вале

– коэффициент, учитывающий степень

ослабления посадочного натяга при полом

вале или тонкостенном корпусе (при

сплошном вале = 1),

= 1),

– коэффициент неравномерности

распределения радиальной нагрузки (в

обычных условиях

– коэффициент неравномерности

распределения радиальной нагрузки (в

обычных условиях = 1).

= 1).

Найденным значениям

иd соответствует

основное отклонениеjs.

иd соответствует

основное отклонениеjs.

Номер квалитета зависит от класса точности подшипника.

При посадке на вал, если подшипник 0

класса, то квалитет вала IT6,

в соединении 4-2 будетjs6 ),

поле допуска подшипникаL0

(

),

поле допуска подшипникаL0

( ).

).

Для местно нагруженного кольца выбираем

основное отклонение H, а

номер квалитета в зависимости от класса

точности подшипника. Для 6 класса квалитет

отверстия будетIT7. Поле

допуска отверстия в соединении 1-5 будет

Н7 ),

поле допуска вала будетl0

),

поле допуска вала будетl0 ).

).

Схема расположения полей допусков подшипников представлена на рисунке 1, технические требования к посадочным поверхностям – на рисунке 2.

Рисунок 1 – Схема расположения полей допусков подшипника качения

а)

б)

Рисунок 2 – Технические требования к посадочным поверхностям подшипников качения: а) вала; б) корпуса

2 Расчёт калибров

Расчёт исполнительных размеров гладких калибров – скоб

Контроль

детали 3 по размеру 70 в массовом и серийном производствах

осуществляется с помощью предельных

калибров – скоб. Рассмотрим расчёт их

исполнительных размеров.

в массовом и серийном производствах

осуществляется с помощью предельных

калибров – скоб. Рассмотрим расчёт их

исполнительных размеров.

По

ГОСТ 25346 – 82 «Единая система допусков

и посадок. Общие положения, ряды допусков

и основных отклонений» определяем

верхнее и нижнее отклонение вала 70 :

:

верхнее отклонение вала es= + 28 мкм;

нижнее отклонение вала ei= + 2 мкм.

Определим наибольший и наименьший предельный диаметр вала:

=

= +es = 70 + 0,028 = 70,028

мм;

+es = 70 + 0,028 = 70,028

мм;

=

= +ei = 70 + 0,002 = 70,002

мм.

+ei = 70 + 0,002 = 70,002

мм.

По табл. 2 ГОСТ 24853 – 81 «Калибры гладкие для размеров до 500 мм. Допуски» определяем:

= 4 мкм – отклонение середины поля допуска

на изготовление проходного калибра для

вала относительно наибольшего предельного

размера вала;

= 4 мкм – отклонение середины поля допуска

на изготовление проходного калибра для

вала относительно наибольшего предельного

размера вала;

= 3 мкм – допуск на изготовление калибров

для вала;

= 3 мкм – допуск на изготовление калибров

для вала;

= 3 мкм – допустимый выход размера

изношенного проходного калибра для

вала за границу поля допуска изделия.

= 3 мкм – допустимый выход размера

изношенного проходного калибра для

вала за границу поля допуска изделия.

Строим схему расположения полей допусков вала, ПР и НЕ сторон предельного калибра–скобы (рис. 3).

Рисунок 3 – Схема расположения полей допусков вала, ПР и НЕ сторон предельного калибра – скобы

Считаем исполнительные размеры калибров – скоб.

В качестве исполнительного размера скобы берется наименьший предельный размер ее с положительным отклонением, равным допуску на изготовление калибра.

Наименьший предельный размер ПР – проходного калибра – скобы:

=

= -

- -

- = 70,028 - 0,004 -

= 70,028 - 0,004 - = 70,0215 мм.

= 70,0215 мм.

Наименьший предельный размер НЕ – непроходного калибра – скобы:

=

= -

- = 70,002 -

= 70,002 - = 70,0025 мм.

= 70,0025 мм.

Исполнительный размер ПР стороны калибра

– скобы, который ставится на чертеже

калибра, равен

мм.

мм.

Исполнительный размер НЕ стороны

калибра-скобы

мм.

мм.

Расчёт исполнительных размеров гладких калибров – пробок

Контроль отверстия 70 осуществляется с помощью предельных

калибров – пробок. Произведём расчёт

их исполнительных размеров.

осуществляется с помощью предельных

калибров – пробок. Произведём расчёт

их исполнительных размеров.

По ГОСТ 25346 – 82 «Единая система допусков

и посадок. Общие положения, ряды допусков

и основных отклонений» определяем

верхнее и нижнее отклонение отверстия

70 :

:

верхнее отклонение отверстия es= + 30 мкм,

нижнее отклонение отверстия ei= 0.

Находим наибольший размер отверстия:

=

= +es

= 70 + 0,030 = 70,030мм.

+es

= 70 + 0,030 = 70,030мм.

Наименьший предельный размер отверстия:

=

= +eI

= 70мм.

+eI

= 70мм.

По табл. 2 ГОСТ 24853 – 81 «Калибры гладкие для размеров до 500 мм. Допуски» определяем:

Z= 4 мкм – отклонение середины поля допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера вала;

H= 5 мкм – допуск на изготовление калибров для вала;

Y= 3 мкм – допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия.

Строим схему расположения полей допусков отверстия, ПР и НЕ сторон предельного калибра – пробок (рис. 4).

Рисунок 4 – Схема расположения полей допусков отверстия, ПР и НЕ сторон предельного калибра-пробки

Считаем исполнительные размеры калибров – пробок.

В качестве исполнительного размера калибра – пробки берется наибольший

предельный размер его с отрицательным отклонением, равным допуску на

изготовление калибра.

Наибольший предельный размер ПР – проходного калибра – пробки:

=

= +Z+

+Z+ = 70 + 0,004 +

= 70 + 0,004 + = 70,0065 мм.

= 70,0065 мм.

Наибольший предельный размер НЕ – проходного калибра – скобы:

=

= +

+ = 70,030 +

= 70,030 + = 70,0325 мм.

= 70,0325 мм.

Исполнительный размер проходного

калибра – пробки

мм.

мм.

Исполнительный размер НЕ стороны

калибра-скобы

мм.

мм.