- •Общие положения.

- •1. Проектирование общесудовой системы.

- •1.1 Система водотушения.

- •1.2 Осушительная система.

- •1.3 Балластная система.

- •2. Расчёт центробежного насоса.

- •2.1 Исходные данные для расчёта рабочего колеса.

- •2.2 Расчёт рабочего колеса насоса и построение треугольников скоростей.

- •2.3 Профилирование рабочего колеса насоса.

- •2.4 Расчёт и профилирование проточных каналов корпуса насоса.

- •2.5 Расчёт осевой силы и выбор способа её уравновешивания.

- •3. Оформление графических работ.

- •1. Проектирование общесудовой системы. 4

2. Расчёт центробежного насоса.

2.1 Исходные данные для расчёта рабочего колеса.

Рабочее колесо является наиболее важным элементом центробежного насоса. Если возникает необходимость аналитического расчёта насоса, как в нашем случае, то расчёт ведётся с учётом геометрии ранее спроектированных насосов с высокими энергетическими показателями.

Для расчёта рабочего колеса необходимо знать подачу Q, напор Н, частоту вращения n. При проектировании пожарного насоса n принимают равной 2900 об/мин, что обеспечивает рациональную конструкцию колеса, развивающего достаточно высокий напор. При этом ограничения по частоте вращения, связанные с опасностью кавитации, отсутствуют, т. к. пожарные насосы на судах работают с подпором.

Для оценки максимально допустимой с точки зрения кавитации частоты вращения рабочего колеса осушительного и балластного насоса используется кавитационный коэффициент быстроходности с, предложенный С. С. Рудневым:

где: n - частота вращение вала насоса, об/мин;

Q - подача насоса, м3/с;

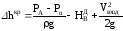

hкр - критический кавитационный запас в метрах, который можно определить по формуле:

где: РA - атмосферное давление, Па;

Рn - давление насыщенных паров воды, зависящее от температуры (табл. 5), Па;

HВД - максимально допустимая высота всасывания в метрах, определяемая по результатам гидравлического расчёта сопротивления приёмного трубопровода осушительной или балластной системы;

Vвход - скорость жидкости на входе в насос, равная скорости в приёмном трубопроводе, м/с;

с - кавитационный коэффициент быстроходности, который лежит в пределах:

- для пожарных насосов 700÷800;

- для осушительных и балластных 800÷1000.

По известным величинам Q, c, hкр определяется максимально допустимая частота вращения вала насоса nmax:

Давление насыщенных паров Таблица 5

|

t, о С |

0 |

5 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

|

Рn/g , кПа |

0,6 |

0,9 |

1,2 |

2,3 |

4,2 |

7,4 |

12,3 |

19,9 |

31,2 |

Значение nmax может быть использовано для расчёта рабочего колеса насоса, если между двигателем и насосом используется промежуточная передача (редуктор, ременная или т.п.), позволяющая набрать необходимое передаточное число i.

Однако, в большинстве случаев на судах используется непосредственный привод насоса от асинхронного двигателя, имеющего частоту 1450 или 2900 об/мин.

Отсюда, если nmax > 2900 об/мин, то выбирается n = 2900 об/мин, что позволяет существенно сократить габариты проектируемого насоса. Если nmax < 1450 об/мин, необходимо вернуться к первой части проекта и увеличить диаметр приёмной магистрали системы с целью увеличения nmax.

2.2 Расчёт рабочего колеса насоса и построение треугольников скоростей.

Исходя из принятых значений Q, Н и n определяют коэффициент быстроходности ns и тем самым особенности конструкции насоса.

ns=

где: n об/мин; Q м3/с; H ,м.

В

табл. 6 приведены значения коэффициента

ns

и

соответствующие ему коэффициенты

и

число лопастейz,

позволяющие определить основные размеры

рабочего колеса, имеющего высокий

гидравлический коэффициент полезного

действия.

и

число лопастейz,

позволяющие определить основные размеры

рабочего колеса, имеющего высокий

гидравлический коэффициент полезного

действия.

Коэффициент полезного действия проектируемого насоса:

= M * Г * О

Г - коэффициент полезного действия, учитывающий гидравлические потери (на трение жидкости о поверхность колеса и вихревые). Он определяется по формуле, предложенной А. А. Ломакиным:

где: DПР - приведённый диаметр входа в колесо, мм, определяется по формуле

где: k = 4,1÷4,2 для ns = 50÷70

k = 4,2÷4,4 для ns = 70÷130

k = 4,4÷4,6 для ns = 130÷250

Таблица 6

|

ns |

5070 |

80120 |

140240 |

|

|

4,14,2 |

4,34,4 |

4,54,6 |

|

|

8082 |

8385 |

8790 |

|

|

0,370,42 |

0,450,57 |

0,620,77 |

|

|

0,030,05 |

0,070,1 |

0,120,18 |

|

Z |

615 |

610 |

68 |

Q - подача, м3/с;

n - частота вращения, об/мин.

о - коэффициент, учитывающий объёмные потери в насосе, складывающиеся из утечек через сальник и через зазор между колесом и корпусом насоса. Для определения объёмного коэффициента ηo одноступенчатого насоса можно использовать формулу:

Обычно o лежит в пределах 0,95÷0,98.

Потери, обусловленные трением наружных поверхностей дисков колес о воду, можно оценить по формуле:

м - коэффициент, учитывающий потери энергии, затраченной на преодоление механического трения внутри насоса. Наиболее значительными являются потери дискового трения, обусловленные трением наружных поверхностей дисков колёс о воду. Механические потери от трения в подшипниках и сальнике насоса в приближенных расчетах можно оценить в 2 - 3% от мощности насоса.

Таким образом, механический КПД насоса определится согласно формуле:

м = (0,97 0,98) gтр

Значение КПД насоса позволит определить его мощность:

,

Вт

,

Вт

где: Q - подача, м3/c;

Н - напор, м;

- плотность жидкости, 1000 кг/м3;

g - ускорение свободного падения 9,81 м/c2.

Диаметр вала можно найти по эмпирической формуле:

,

мм

,

мм

Диаметр ступицы колеса:

Для пожарных насосов, работающих с подпором и не требующих установки вакуумной ступени, dст = 0, т. е. колесо закрепляется колпачковой гайкой.

Диаметр входа в рабочее колесо Do определится из уравнения расхода жидкости:

где:

Q

- расчётная подача насоса, т. е. количество

жидкости, проходящей через рабочее

колесо в единицу времени

.

.

dст - диаметр ступицы.

Vo - скорость жидкости на входе в колесо, м/с. Эта скорость не должна существенно превышать скорость жидкости во всасывающем трубопроводе, так как это может привести к ухудшению всасывающих свойств насоса и возникновению кавитации.

Vo

=

(0,06

0,08)

Обычно Vo не превышает значения 6 м/с.

Из

табл. 6 для соответствующего ns

были выбраны коэффициенты ,

, и число лопастейz,

что позволяет определить:

и число лопастейz,

что позволяет определить:

- диаметр рабочего колеса на выходе D2, м:

D2

=

- ширину рабочего колеса на выходе B2, м:

- диаметр колеса на входе D1 принимают равным Dо для насосов с ns = 50÷80 и в пределах (0,7÷0,9) Dо по мере увеличения ns. При этом отношение D1/ D2 должно быть равно:

0,37 0,42 (ns = 50 80);

0,45 0,57 (ns = 80 120);

0,62 0,77 (ns = 120 240).

Эти данные позволяют определить скорости движения жидкости на выходе из колеса и на входе и построить треугольники скоростей.

Переносная (окружная) скорость на выходе из рабочего колеса, м/с:

Радиальная составляющая абсолютной скорости на выходе из рабочего колеса, м/с:

где: 2 - коэффициент стеснения потока лопастями на выходе из рабочего колеса. Он лежит в пределах 0,9÷0,93 и определяется:

где: 2 - угол наклона лопасти на выходе. Предварительно принимается 20÷25о.

2 - толщина лопасти на выходе из колеса, которая уменьшается по мере приближения к выходной кромке. Для:

— чугунных колёс равна 2 = /2, где берется из табл.7;

— стальных колес 2 также берется из табл. 7.

Таблица 7

|

D2, мм |

, мм |

1, мм |

2, мм |

|

100 |

4 |

1 |

2 |

|

200 |

5 |

1,5 |

3 |

|

300 |

8 |

2 |

4 |

|

500 |

8 |

3 |

5 |

|

800 |

12 |

5 |

8 |

В

судовых насосах жидкость в рабочее

колесо поступает без предварительного

закручивания на входе и проекция

абсолютной скорости на переносную Vu1

в этом случае равна 0. Тогда из уравнения

лопастных насосов

можно найти значение скорости

можно найти значение скорости , где Нг

- теоретический напор насоса,

, где Нг

- теоретический напор насоса,

.

.

Зная величины u2, Vu2, Vm2 можно построить треугольник скоростей потока на выходе из рабочего колеса (рис.10) и определить угол графически или расчётом:

Фактический угол наклона лопасти на выходе из колеса 2 л будет отличаться от 2 в связи с наличием циркуляции жидкости в межлопастном канале. Влияние циркуляции на напор насоса с конечным числом лопастей следует учесть с помощью поправки на конечное число лопастей (поправки Пфлейдерера).

В общем случае известно, что напор при бесконечном числе лопастей НT равен:

где р -поправка Пфлейдерера, которая учитывает степень снижения напора из-за циркуляции жидкости в зависимости от качества обработки поверхности , относительной длины лопастей D1/D2 и их количества z:

где: = (0,55 0,65) + 0,6 sin 2л

Угол 2 л можно определить методом последовательных приближений.

Выбрав в первом приближении (параметры со штрихом) 2л = 2 + определяют и соответствующую ему р. Теоретический напор насоса с бесконечным числом лопастей в первом приближении равен:

Тогда окружная составляющая абсолютной скорости потока на выходе Vu2∞ при z = будет равна

Искомый угол лопасти на выходе из рабочего колеса в первом приближении

Задачу считают решённой, если 2 л расч не отличается от выбранного выше 2 л более, чем на 0,5о. Как правило, это удаётся с помощью трёх или более приближений.

Определив угол 2л , уточняют значения коэффициента стеснения 2 и скорости Vm2, а за тем строят совмещённые треугольники скоростей потока на выходе из колеса для z = и конечного числа z (рис. 10).

С целью получения рабочего колеса с высоким КПД определяют его степень реактивности:

,

,

где Vu2∞ - скорость, по которой определялся угол 2л.

Значение должно лежать в пределах 0,6 0,8. Если < 0,6 , необходимо увеличить D2, а при > 0,6 D2 необходимо уменьшить и расчёт повторить. Затем следует заново построить треугольник скоростей потока на выходе и убедиться, что: 0,6 0,8.

Определяя параметры потока жидкости на входе в колесо, радиальную составляющую абсолютной скорости Vm1 можно принять равной Vm2. Это позволит определить ширину колеса на входе В1:

где:

1

- коэффициент стеснения потока на входе,

который определяется таким же образом,

как и 2

( )

и должен лежать в пределах 0,7 и выше.

Угол1

предварительно можно принять равным

15 - 20о.

)

и должен лежать в пределах 0,7 и выше.

Угол1

предварительно можно принять равным

15 - 20о.

Переносная (окружная скорость) на входе в рабочее колесо, м/с:

Учитывая отсутствие закрутки потока на входе (Vn1 = 0) по значениям Vm1 = V1 и u1 можно построить треугольник скоростей на входе и из него определить 1 (рис. 11). Если угол 1 оказался в пределах 12 - 15о или меньше, то реальный коэффициент стеснения потока 1 будет слишком велик. С целью снижения 1 угол 1 увеличивают до значений 1л = 1 + = 18о - 20о , заставляя жидкость натекать на лопасть с некоторым положительным углом атаки = 6о- 8о . Из треугольника скоростей на входе определяют величину относительной скорости W1 уд, полученную с учётом величины угла 1л. Опыт конструирования насосов с высоким КПД показывает, что межлопастной канал должен слегка увеличиваться, т. е. скорость W2 должна быть меньше W1 на 5-25. Если окажется, что W2 > W1, следует уменьшить D2 (проверив при этом величину ) или увеличить В2, что повлечёт за собой снижение Vm2. После окончательного выбора 1л следует уточнить значения 1 и Vm1 и при необходимости изменить ширину колеса В1. Затем целесообразно уточнить, насколько выбранное число лопастей отличается от наивыгоднейшего:

при значительном отличии ( > 30) расчёт повторяют с учётом значения Zопт.

На этом расчёт основных геометрических параметров рабочего колеса закончен.