МУ курс раб омд 52с

.pdfПРОДОЛЖЕНИЕ ПРИЛ. 6

4.Чижиков Н. В. Влияние величины зазора между матрицей и пуансоном на точность деталей, изготовляемых вырубкой – пробивкой / Н. В. Чижиков, А. Я. Горницкий // КШП ОМД. – 2002. – № 11.

5.Кухарь В. Д. Моделирование разделительных операций ОМД методом конечных элементов / В. Д. Кухарь, А. В. Чистяков // КШП ОМД. – 2002. – № 6.

Деформирование биметаллических заготовок

1.Аркулис Г. Э. Совместная пластическая деформация разных металлов / Г. Э. Аркулис. – М.: Металлургия, 1964. – 271 с.

2.Унксов Е. П. К расчету процесса прессования биметаллических труб / Е. П. Унксов, Л. Г. Степанский // Кузнечно-штамповочное производство. – 1962. – № 3. –

С. 3–8.

3.Биметаллические трубы / М. И. Чепурко, В. Я. Остренко, Е. А. Резников и др. – М.: Металлургия, 1974. – 224с.

Устойчивость процессов деформирования в ОМД

1.Григолюк Э. Г. Устойчивость оболочек / Э. Г. Григолюк, В. В. Кабанов. – М.:

Наука, 1978. – 360 с.

2.Алфутов Н. А. Основы расчета на устойчивость упругих систем / Н. А. Алфутов. –

|

2-е изд., перераб. и допол. – М.: Машиностроение, 1991. – 744 с. |

|

|

3. |

Биргер И. А. Сопротивление материалов: учебное пособие |

/ |

И. А. Биргер, |

|

Р. Р. Мавлютов. – М.: Наука, 1986. – 560 с. |

|

|

4. |

Лизин В. Т. Проектирование тонкостенных конструкций |

/ |

В. Т. Лизин, |

|

В. А. Пяткин. – М.: Машиностроение, 1976. – 408 с. |

|

|

5.Работнов Ю. Н. Механика деформируемого твердого тела / Ю. Н. Работнов. – М.:

Наука, 1979. – 744 с.

6.Уманский А. А. Строительная механика самолета / А. А. Уманский. – М.: Оборон-

гиз, 1961. – 521 с.

7.Бидерман В. Л. Механика тонкостенных конструкций. Статика / В. Л. Бидерман. – М.: Машиностроение, 1977. – 488 с.

8. Григолюк Э. Г. Нелинейное деформирование тонкостенных конструкций / Э. Г. Григолюк, В. И. Мамай. – М.: Наука. Физматлит, 1997. – 272 с.

Прочие работы

1.Кроха В. А. Упрочнение металлов при холодной пластической деформации: справочник / В. А. Кроха. – М.: Машиностроение, 1980. – 158 с.

2.Джонсон К. Механика контактного взаимодействия / К. Джонсон. – М.: Мир, 1989. – 510 с.

3.Журавлев В. П. Машиностроительные стали: справочник / В. П. Журавлев, О. И. Николаева. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1992. – 480 с.

4.Работнов Ю. Н. Механика деформируемого твердого тела / Ю. Н. Работнов. –

М.: Наука, 1988. – 712 с.

5.КачановЛ. М. Основытеориипластичности/ Л. М. Качанов. – М.: Наука, 1969. – 420 с.

6.ХиллР. Математическаятеорияпластичности/ Р. Хилл. – М.: ГИТТЛ, 1956. – 407 с.

41

ОКОНЧАНИЕ ПРИЛ. 6

7.Гун Г. Я. Теоретические основы обработки металлов давлением / Г. Я. Гун. – М.: Металлургия, 1980. – 456 с.

8.Колмогоров В. Л. Механика обработки металлов давлением. – М.: Металлур-

гия, 1986. – 688 с.

9.Арышенский Ю. М. Теория и расчеты пластического формоизменения анизотропных материалов / Ю. М. Арышенский, Ф. В. Гречников. – М.: Металлур-

гия, 1990. – 304 с.

10.Ершов В. И. Совершенствование формоизменяющих операций листовой штамповки / В. И. Ершов. – М.: Машиностроение, 1990. – 312 с.

11.Чиченев Н. М. Методы исследования процессов обработки металлов давлением / Н. М. Чиченев, А. Б. Кудрин, П. И. Полухин. – М.: Металлургия, 1977. – 287 с.

12.Романовский В. П. Справочник по холодной штамповке / В. П. Романовский. – Л.: Машиностроение, 1971. – 782 с.

13.Технологичность конструкции изделия: справочник / Ю. Д. Амиров, Т. К. Алферова, П. Н. Волков и др.; под общ. ред. Ю. Д. Амирова. – 2-е изд. перераб. и доп. – М.: Машиностроение, 1990. – 768 с.

14.Теория пластических деформаций металлов / Е. П. Унсков, У. Джонсон,

В. Л. Колмогоров и др. – М.: Машиностроение, 1983. – 600 с.

15. Аверкиев Ю. А. Холодная штамповка. Формоизменяюшие операции / Ю. А. Аверкиев. – Ростов н/Д: РГУ, 1984. – 288 с.

16.Дель Г. Д. Технологическая механика / Г. Д. Дель. – М.: Машиностроение, 1978. – 174 с.

42

ПРИЛОЖЕНИЕ 7

Обзор основных методов решения задач в ТОМД *

1. Метод линий скольжения

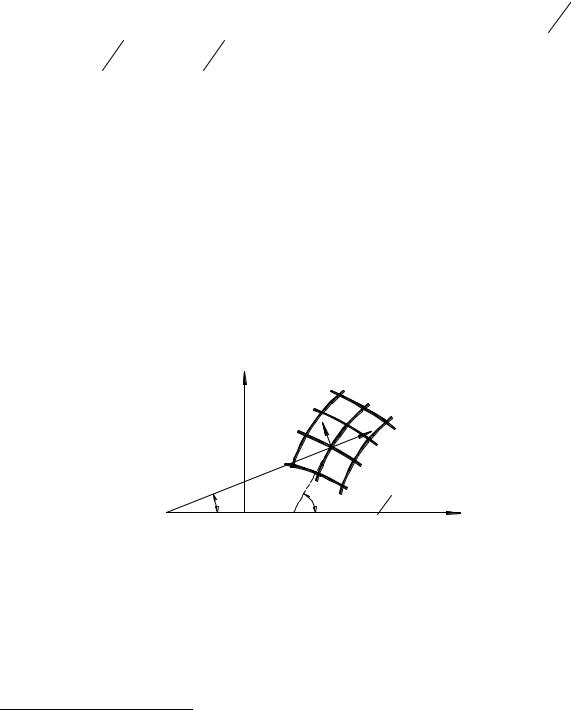

Данный метод применяется для решения плоских и осесимметричных задач. Метод интенсивно разрабатывался Генки Г., Прандтлем Л. и Гейрингер Х. [1, 2]. На рис. 1 представлена схема расположения линий скольжения в деформируемом теле и обозначения геометрических характеристик. Траектории

главных напряжений пересекают линии |

скольжения под углом π4 . Ясно, |

||||

что ϖ'= ϖ + π |

2 |

, ϖ = ϕ+ π |

4 |

, а потому |

можно записать дифференциальные |

|

|

|

|

||

уравнения линий скольжения (линий Чернова − Людерса)

dx3 |

= tgϖ (семейство α ), |

dx3 |

= −ctgϖ (семейство β). |

|

|

||||

dx1 |

dx1 |

|||

|

|

При плоском деформированном состоянии напряжения c учетом соотношения σmaxt = k определяются следующим образом:

σ11 = σср + k sin 2ϖ ;

σ33 = σср − k sin 2ϖ (*);

σ31 = − k cos 2ϖ.

|

x 2 |

β |

|

|

|

α |

|

|

|

σ2 σ1 |

|

|

|

|

|

ϕ |

0 |

ϖ =ϕ +π 4 |

x1 |

Рис. 1. Траектории главных касательных напряжений

Для плоского деформированного состояния (*) условие пластичности выполняется тождественно

(σ1 − σ3 )2 + 4σ132 = 4k 2 .

* Ссылки на источники даны по основному библиографическому списку к настоящим методическим указаниям (с. 23)

43

ПРОДОЛЖЕНИЕ ПРИЛ. 7

Подставляя в уравнения равновесия значения напряжений (*) и переходя к криволинейным координатам, получим интегралы Генки:

σср + 2кϖ = 2kn(β);

σср − 2кϖ = 2kε(α);

вкоторых ε(α) , n(β) – постоянны вдоль линий β и α соответственно.

Из двух последних уравнений можно получить разрешающее уравнение для определения напряжений

σсрM −σсрN = 2kϖMN .

Полученное уравнение позволяет утверждать следующее: если задана линия скольжения и среднее значение напряжения в одной точке, то можно найти среднее напряжение в другой точке, а следовательно, определить в точках выхода линий скольжения на контактные поверхности контактные напряжения и деформирующие усилия.

Условия на свободных и контактных поверхностях:

1) если сила трения отсутствует, σ13 = 0 cos 2ϖ = 0 ϖ = ±π 4

4

(линии скольжения выходят на поверхность под углом ϖ = ± π 4 );

4 );

2) при максимальном контактном трении σ13 = σmaxt cos 2ϖ = 1 ϖ = 0 ; 3) при промежуточных значениях сил трения значение касательного напряжения расположено в пределах от нуля до ± π 4 .

4 .

Фактически, если удается построить подходящее поле линий скольжений, то задача определения деформирующих усилий практически решена. При построении полей линий скольжения используют их свойства.

Свойства линий скольжения:

1.линии скольжения непрерывны и образуют два семейства ортогональных кривых;

2.линии скольжения пересекают траектории главных напряжений под

углом ± π 4 ;

4 ;

3.σср пропорционально углу поворота линии;

4.угол между касательными к двум линиям скольжения одного семейства в

точках пересечения их каждой линией скольжения другого семейства остается постоянным (первая теорема Генки);

5.при перемещении точки вдоль линии скольжения одного семейства радиусы кривизны линий скольжения другого семейства в точках пересечения с данной линией изменяются на величину пройденных расстояний (вторая теорема Генки);

6.угол наклона линий скольжения на контуре зависит от касательных напряжений.

44

ПРОДОЛЖЕНИЕ ПРИЛ. 7

В общем случае, линии скольжения, построенные на основе вышеуказанных свойств, должны удовлетворять кинематическим условиям. Итак, построение полей линий скольжения позволяет определять деформирующие усилия при обработке металлов давлением. Метод может быть использован для следующих процессов: волочение, вдавливание, рубка, протяжка, обжатие, изгиб, прокатка, прямое (обратное, боковое) выдавливание.

2. Инженерный метод и метод прямого интегрирования

Оба метода применяются для решения широкого класса плоских и осесимметричных задач: деформирование трубчатых заготовок в условиях внутреннего, внешнего или комбинированного давления; сжатие полосы шероховатыми плитами; сжатие клиновой заготовки; формовка деталей конической формы; осадка толстостенной трубы в матрице.

Оба метода позволяют находить распределение напряжений в деформируемой заготовке [1 – 7]. Метод прямого интегрирования является более общим, хотя и для получения аналитических решений требуется существенное упрощение исходных уравнений на основе разумных допущений о характере протекания процесса формоизменения. В том и другом методе в ряде случаев удается найти и распределение деформаций (в инженерном методе для этого необходимы дополнительные данные, возможно, экспериментальные). Используемые в обоих методах уравнения и условия даются в табл. 1.

|

|

|

|

|

|

|

|

Таблица 1 |

|

Сравнительная характеристика двух методов |

|||||||

|

|

|

|

|||||

|

Инженерный метод |

Метод прямого |

||||||

|

|

|

|

|

|

|

интегрирования |

|

1)Уравнения |

|

δσr |

+ |

σr −σ0 |

= 0 |

1)Уравнения равновесия |

||

равновесия |

|

δr |

|

r |

|

|

||

|

|

|

|

2) |

Условия пластичности |

|||

2)Условия |

|

σr −σ0 |

= σs * |

|

||||

|

|

3) |

Физические уравнения |

|||||

пластичности |

|

|

|

|

|

|

||

|

|

σr = −σs * ln r +C |

4) |

Уравнения неразрывно- |

||||

3)Граничные |

|

σr | Rn |

= 0 = −σs ln R +C |

|||||

|

σr = −σs * ln r R n |

|

сти |

|||||

условия |

|

5) |

Граничные условия |

|||||

|

σr | rB = 0 = −σs * ln rB r |

|||||||

|

|

|

|

|||||

45

ПРОДОЛЖЕНИЕ ПРИЛ. 7

3. Метод верхней оценки

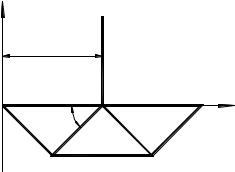

Метод разработан Джонсоном В. и Кудо Х. [1, 5]. Суть метода состоит в том, что объем очага деформации заменяется набором жестких блоков, т. е. производится замена поля линий скольжения (действительного) системой прямолинейных отрезков. Блоки представляют собой треугольные призмы (см. рис. 2). Внутри каждого блока скорость постоянна. Число и размеры блоков первоначально выбирают произвольно. Вдоль границ касательные напряжения берут максимальными: σt =k ; на свободной поверхности σt =0 ; на контактных

поверхностях f σs ≤σt ≤k .

Мгновенная мощность внутренних сил:

.

W = ∑σit Ui Libi , i

где σit − касательные напряжения;

.

Ui − скорость скольжения вдоль границ;

Li – длины стороны треугольников при плоской деформации;

bi – длина проекции площадки контакта в направлении x1. Мгновенная мощность на пуансоне

.

W = P U0 .

Здесь U0 − скорость движения пуансона,

Р − полное усилие деформирования.

Приравняв правые части мгновенных мощностей в деформируемом теле и на пуансоне, получим

.

∑σit Ui Li bi

P = |

i |

|

. |

|

. |

||

|

|

U0 |

|

x3 |

|

|

|

|

|

0.5а |

|

|

|

|

5 |

|

4 |

x1 |

0 |

1 α |

2 |

3 |

|

|

|

|

Рис. 2. Разбиение заготовки на блоки

46

ПРОДОЛЖЕНИЕ ПРИЛ. 7

.

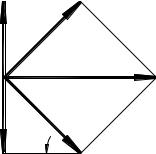

Скорости Ui определяются из годографа скоростей (рис. 3). Удельное уси-

лие q (при bi = const)

|

|

|

. |

|

|

|

|

P |

|

∑σti Ui Ii |

|||

q = |

= |

i |

. |

|||

abi |

. |

|

||||

|

|

a U0 |

||||

|

|

|

|

|||

|

4 |

|

3 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2

α

5

Рис. 3. Годограф скоростей

Этот метод может использоваться для квазистатических процессов в случае не слишком больших деформаций при расчетах процессов ковки, штамповки, осадки, прямого, обратного и комбинированного выдавливания. Метод не позволяет выявлять распределение напряжений.

4. Метод баланса работ

Данный метод [1, 3, 5, 6, 8 – 10] основан на законе сохранения энергии, согласно которому работа внешних сил на соответствующих перемещениях равна работе внутренних сил деформирования

Аex = Adef ,

где Aex − работа внешних сил;

Adef − работа внутренних сил деформирования.

При этом упругая деформация не учитывается, материал заготовки считается несжимаемым, а работа внутренних сил определяется через интенсивно-

сти деформаций сдвига и касательных напряжений εi и σi

dAdef = εi σi dV .

Полная работа деформирования тогда определяется тройным интегралом:

Adef = ∫∫∫εiσidV .

V

Работа внешних сил определяется интегральным выражением

47

ПРОДОЛЖЕНИЕ ПРИЛ. 7

|

Aex = ∫∫ |

→→ |

|

FUda |

|

|

a |

|

→ |

− векторповерхностных сил, действующих на элементарнуюплощадку dа; |

|

где F |

||

→ |

− вектор перемещений. |

|

U |

|

|

Данный метод может быть использован для определения деформирующих усилий при процессах осадки, ковки и объемной горячей штамповки. Он не позволяет находить распределение полей напряжений и деформаций.

5. Метод сопротивления пластическим деформациям

Этот метод [5, 9, 11] разработан профессором Г. А. Смирновым-Аляевым для решения практических задач конечного формоизменения: определения усилия по заданному формоизменению, определение деформаций по заданной нагрузке и работе внешних сил, определение формы тела на последовательных по конечной форме. Процесс считается монотонным и зависимости между на-

пряжениями σ1 , σ2 , σ3 |

и конечными деформациями е1 , е2 , е3 записываются |

|

в виде |

= e3 −e2 |

= e1 −e3 =1 (2G') , |

e1 −e2 |

||

σ1 −σ2 |

σ3 −σ2 |

σ1 −σ3 |

где G' – модуль пластичности, который определяется экспериментально. |

||

Предполагается, что схемы напряженного и деформированного |

||

состояний совпадают: |

ν(σ) = ν(e) , |

|

|

||

где ν(σ) − показатель схемы напряженного состояния; |

||

ν(e) − показатель схемы деформированного состояния.

Используется приближенное условие пластичности в виде:

σ1 − σ3 = βσs ,

где β = 2 (3 +ν(σ))1

(3 +ν(σ))1 2 - показатель Лоде.

2 - показатель Лоде.

Например, если из анализа формоизменения можно получить деформации, то из второго соотношения и определения схемы напряженного состояния получаем одно уравнение, связывающее все три напряжения. Второе уравнение доставляет нам приближенное уравнение пластичности, а недостающее уравнение можно определить из условия равновесия выделенного объема как сумму напряжений σ1 + σ2 + σ3 . Переходя от одного выделенного объема к другому,

можно определить поле напряжений в теле. Процедура становится особенно простой, когда речь идет об определении напряженно-деформированного состояния частиц, расположенных вблизи поверхности.

48

ПРОДОЛЖЕНИЕ ПРИЛ. 7

6. Вариационные методы

Вариационные методы [12 – 14] определения усилий и деформаций, как и метод баланса работ, основаны на энергетическом принципе, но в отличие от метода верхней оценки и метода баланса работ позволяют определить не только полное и удельное усилия, но и распределение напряжений и деформаций по объему тела, а также форму тела после деформации с учетом неравномерности деформации.

Вариационные методы основаны на положении: «сумма работ всех внешних и внутренних сил на возможных перемещениях около состояния равновесия равна нулю».

Работа внешних сил AB = ∫∫(Xu + Yϑ+ Zϖ)da ,

a

где X, Y, Z – компоненты внешних поверхностных сил; u, ϑ, ϖ – компоненты перемещений.

Вариации работы внешних сил на возможных перемещениях, согласно уравнению для AB , определяются уравнением

δAB = ∫∫(Xδu + Yδϑ+ Zδϖ)da = δ∫∫(Xu + Yϑ+ Zϖ)da .

a a

Вариации работы внутренних сил на возможных перемещениях, согласно уравнению дляAД , определяются уравнением:

δАД = k∫∫∫dεi dV = kδ∫∫∫εi dV .

V V

В соответствии с принципом возможных перемещений, учитывая, что работа внутренних сил положительна, а внешних отрицательна, имеем

|

|

|

|

|

|

= 0 . |

k∫∫∫δεidV − ∫∫(XδU + Yδϑ+ Zδϖ)da = δ k∫∫∫εidV − ∫∫(Xu + Yϑ+ Zϖ)da |

||||||

V |

a |

|

V |

a |

|

|

Величина, стоящая в квадратных скобках, представляет собой полную энергию. Следовательно, вариация полной энергии равна нулю. Это положение можно сформулировать так: «действительная форма равновесия тела отличается от всех возможных форм тем, что сообщает полной энергии минимальное значение».

Таким образом, задача может быть поставлена так: найти такую функциональную зависимость перемещений от координат, при которой полная энергия принимает минимальное значение.

Решение практических задач обработки металлов давлением методом вариационного исчисления представляет значительные математические трудности. Применением приближенных, так называемых «прямых», методов вариационного исчисления удается решить большое число задач.

Один из прямых методов (метод Ритца) заключается в том, что искомую функцию (применительно к обработке давлением этой функцией являются перемещения) представляют в виде ряда, например,

u = a1ϕ1 (x, y, z) + a2ϕ2 (x, y, z) + ...,

49

ОКОНЧАНИЕ ПРИЛ. 7

где a1 , a2 ,..., − неопределенные параметры;

ϕ1 (x, y, z), ϕ2 (x, y, z), ... − функции координат, отвечающие граничным условиям.

Функции ϕi можно принимать произвольно, лишь бы они отвечали граничным условиям.

В настоящее время вариационные методы используются большей частью при реализации их численных алгоритмов на ЭВМ (из-за значительной трудоемкости вычислений).

7. Метод конечных элементов

Метод конечных элементов впервые был применен Маркалом П. и Кингом И. [15] для решения упругопластических задач. Учет контактных взаимодействий заготовки и инструмента учитывается с использованием различных моделей [16]. Суть метода заключается в разбиении тела на отдельные элементы, соединенные в узловых точках. Для каждого элемента решается полная система матричных уравнений механики сплошных сред, опосредованная нелинейным функционалом, для которого одним из методов оптимизации (линейное программирование, метод штрафных функций) отыскиваются решения, приводящие невязку к нулю. Метод позволяет получать все характеристики напряжен- но-деформированного состояния, границы упругой и пластической областей, перемещения и т. д.; удовлетворительно работает при решении задач пластического формоизменения осесимметричных заготовок и плоских задач. Решение задач в пространственной постановке (особенно при значительных размерах заготовки и при больших конечных деформациях) зачастую приводит процесс вычисления к расходимости. Реализуется метод лишь на мощных ЭВМ, обладающих значительным быстродействием и ресурсами памяти.

50