Образец курсовой работы по МСиС

.docTD = 87 мкм (находим по таблице I); EI = 0 (по таблице II);

ES= TD + EI = 87 + 0 = 87 мкм;

es = -72 мкм (по таблице III); Td = 54 мкм (по таблице I);

еi = es - Td = -72 – 54 = -126 мкм.

Ø112

![]() :

:

TD = 220 мкм (находим по таблице I); EI = 0 (по таблице II);

ES= EI + TD = 220 + 0 = 220 мкм

es = -72 мкм (по таблице III); Td = 140 мкм (по таблице I);

еi = es - Td = -72 – 140 = -212 мкм.

Ø102

![]()

-

Установленные значения предельных отклонений и размеров элементов деталей шлицевого соединения представляем в виде таблицы 4.

4 Вычерчиваем эскизы данного шлицевого соединения, которые представлены на рисунке 5, со всеми требуемыми обозначениями.

Рисунок 5 – Схема полей допусков прямобочного шлицевого соединения

Таблица 4 – Размерные характеристики деталей шлицевого соединения

|

Наименование элемента шлицевого соединения |

Номинальный размер, мм |

Поле допуска |

Допуск размера, Т, мм |

Предельные отклонения, мм |

Предельные размеры, мм |

||

|

верхнее ES (es) |

нижнее EI (еi) |

max |

min |

||||

|

Центрирующие элементы: Ширина впадины отверстия Толщина шлицев |

16

16 |

F8

e8 |

0,027

0,027 |

+0,043

-0,032 |

+0,016

-0,059 |

16,043

15,968 |

16,016

15,941 |

|

Нецентрирующие элементы: Отверстие Вал Отверстие Вал |

112

112

102

102 |

H9

E8

H8

E8

|

0,087

0,054

0,22

0,14 |

0,087

-0,072

+0,22

-0,072 |

0

-0,120

0

-0,212 |

112,087

111,928

102,054

101,928 |

112,00

11,87

102,00

101,79 |

Рисунок 8. –Эскизы прямобочного шлицевого соединения.

Задание 6

Расчет допусков размеров, входящих в заданную размерную цепь

Исходные данные

1 Чертеж узла с указанием замыкающего звена: рисунок 14 - E∆.

2 Номинальный размер и предельные отклонения замыкающего звена:

E∆ = 8±2,0 мм.

Выполнение задания

-

Выполним размерный анализ цепи с заданным замыкающим звеном E∆ = 8±2,0 мм.

Рисунок 10 – Геометрическая схема размерной цепи с замыкающим звеном

E∆ = 8±2,0 мм по рисунку 14.

E1, E2, E3, E4, E5 – увеличивающие звенья; E6 – уменьшающее звено.

2 Проверим правильность составления заданной размерной цепи:

20 + 12 + 8 = 22 + 15 +3;

40 = 40.

Равенство верно, значит размерная цепь составлена правильно.

3 Установим единицы допуска составляющих звеньев, допуски которых следует определить.

В данной задаче известен допуск подшипника качения, т.е. размер 15-0,1.

Для E1=22 мм-i=1,44; для E2=15 мм-i=1,21; для E3=3 мм-i=0,83 мкм;

для E4=20 мм-i=1,44 мкм; для E5=12 мм-i=1,21.

4 Допуск замыкающего звена определим при помощи заданных его предельных отклонений:

ТА![]() =+2,0-(-2,0)=4,0

мм = 4000

мкм.

=+2,0-(-2,0)=4,0

мм = 4000

мкм.

5 Определим средний коэффициент точности заданной размерной цепи:

![]()

6 Установим квалитет, по которому следует назначать допуски на составляющие звенья.

Для аср = 619,90 (а = 640) – ближайший квалитет 15.

7 По установленному квалитету назначим допуски и отклонения на составляющие звенья.

Для

размеров E1,

E2,

E4

, E5

назначаем ![]() 15

c

симметричными отклонениями. Для размера

E1=22

мм допуск ТE1=840

мкм, отклонения равны ±420 мкм.

15

c

симметричными отклонениями. Для размера

E1=22

мм допуск ТE1=840

мкм, отклонения равны ±420 мкм.

Для размера E2=3 мм допуск ТE2=480 мкм, отклонения равны ±240 мкм.

Для размера E4=20 мм допуск ТE4=840 мкм, отклонения равны ±420 мкм.

Для размера E5=12 мм допуск ТE5=700 мкм, отклонения равны ±350 мкм.

8 Сделаем проверку правильности назначения предельных отклонений:

+ 420 + 0 + 220 - (- 420) + (- 350) ≤ + 2000;

- 420 + (- 100) + (- 220) - 420 + 350 ≥ -2000;

710≤ 2000;

810 ≥ 2000.

Условия не соблюдаются.

9 Поскольку условия не соблюдаются, необходимо скорректировать отклонения.

Так как а ≥ аср, то в качестве корректирующего звена выбираем технологически более простое звено А5. А5 – уменьшающее звено, поэтому его отклонения находим по формулам:

ESE5ум

=

(EIE1

+ EIE2

+ EIE3

+ EIE4)

- EIE![]() ;

;

ESА5ум = - 0,420 + (- 0,1) + (- 0,220) + (- 0,420) – (- 2,0) = 0,84 мкм;

EIE5ум

=

(ESE1

+ ESE2

+ ESE3

+ ESE4)

- ESE![]() ;

;

EIА5ум = 0,420 + 0 + 0,220 + 0,420 – 2,0 = - 0,9мкм.

Зная предельные отклонения корректирующего звена, находим его допуск: Т ТE5= ESE5 - EIE5 = 0,84 – (- 0,9) = 1,74 мм.

10 Проверим правильность назначения допусков на составляющие звенья размерной цепи.

При правильных расчетах сумма допусков размеров всех составляющих звеньев должна быть равна допуску замыкающего размера.

0,840 + 0,1 + 0,480 + 0,840 + 1,74 = 4,0;

4,0 = 4,0. верно

11 Результаты расчетов занесем в таблицу 5.

Таблица 5 - Допуски размеров, входящих в заданную размерную цепь

|

Наименование размера |

Номинальный размер, мм |

Обозначение размера |

Квалитет |

Допуск размера, мм |

Поле допуска |

Предельные отклонения, мм |

Предельные размеры, мм |

||||

|

Значение |

Примечание |

верхнее ES (es) |

нижнее EI (еi) |

max |

min |

||||||

|

Составляющие |

Увеличивающие |

22 |

E1 |

15 |

0,84 |

– |

Js15 |

+0,42 |

-0,42 |

22,42 |

21,58 |

|

15 |

E2 |

– |

0,1 |

Изв |

– |

0 |

-0,1 |

15,0 |

14,9 |

||

|

3 |

E3 |

15 |

0,48 |

. – |

Js15 |

+0,22 |

-0,22 |

3,22 |

2,78 |

||

|

20 |

E4 |

15 |

0,84 |

– |

Js15 |

+0,42 |

-0,42 |

20,42 |

19,58 |

||

|

Уменьшающие |

12 |

E5 |

– |

0,7 |

Кор. |

– |

+0,84 |

-0,9 |

12,84 |

11,1 |

|

|

Замыкающий |

8 |

E∆ |

– |

4,0 |

– |

– |

+2,0 |

-2,0 |

10 |

6 |

|

Заключение

В данной курсовой работе мы углубленно изучили основы Единой Системы Допусков и Посадок (ЕСДП); освоили навыки выбора посадок и расчета допусков; приобрели навыки по назначению шероховатости поверхностей и выборе измерительного инструмента; приобрели навыки пользования справочной литературой, таблицами, стандартами.

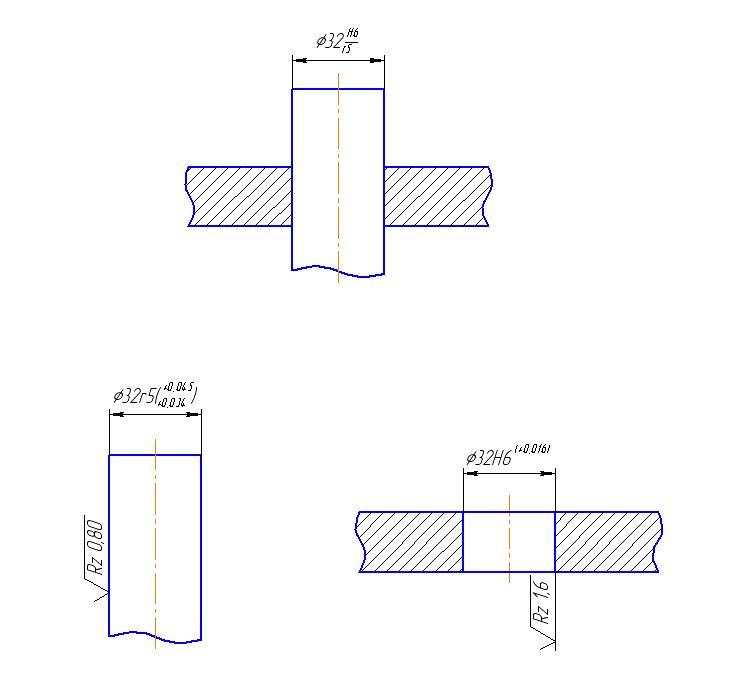

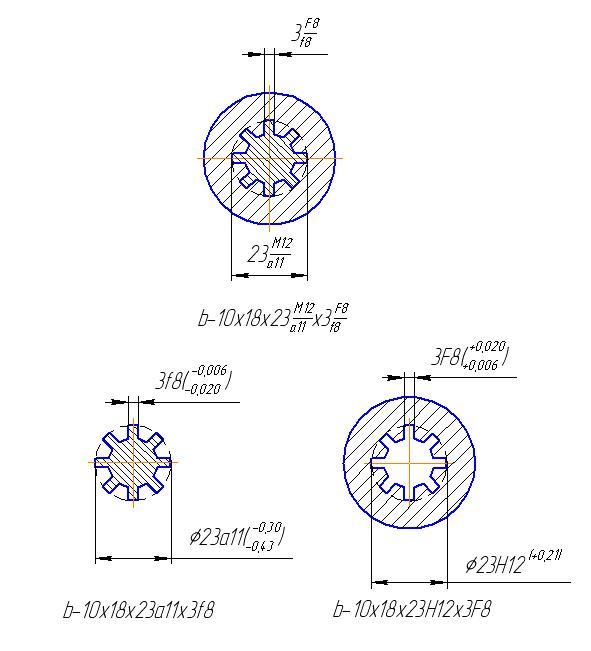

В первом задании «Расчет и выбор посадок для гладких цилиндрических соединений» мы научились обоснованно назначать посадки для подвижных и неподвижных соединений и назначать завершающий технологический процесс обработки деталей. Во втором задании «Расчет количества групп деталей для селективной сборки соединения требуемой точности» мы разобрались в сущности метода селективной сборки соединения; научились определять предельные размеры деталей соединения, входящих в каждую размерную группу, а также предельные групповые зазоры (натяги). В третьем задании «Расчет и выбор полей допусков для деталей, сопрягаемых с подшипниками качения» мы научились обоснованно назначать поля допусков для размеров деталей, соединяемых с подшипниками качения; научились обозначать на чертежах посадки колец подшипников качения с сопрягаемыми деталями. В четвертом задании «Выбор допусков и посадок шпоночных соединений» мы научились выбирать посадки допусков для размеров шпоночных соединений; научились обозначать посадки шпоночных соединений на чертежах. В пятом задании «Допуски и посадки шлицевых соединений» мы научились по обозначению шлицевого соединения и его деталей определять предельные отклонения и предельные размеры всех элементов шлицевых деталей, научились правильно изображать эскизы шлицевого соединения и его деталей. В шестом задании «Расчет допусков размеров, входящих в заданную размерную цепь» мы научились составлять сборочные размерные цепи и рассчитывать допуски на их составляющие звенья методом полной взаимозаменяемости.

Литература

1 Аристов А.И., Карпов Л.И., Приходько В.М., Раковщик Т.М. Метрология, стандартизация и сертификация – М: издательский центр „Академия”, 2007 – 384с

2 Анухин В.И. Допуски и посадки – СПб: Питер, 2007 – 207 с

3 Анурьев В.И. Справочник конструктора машиностроителя: в 3 т. – М: Машиностроение, 2003 – 674 с

4 Серый И.С. Взаимозаменяемость, стандартизация и технические измерения – М: Агропромиздат, 1987 – 367 с

5 ГОСТ 25346-89. Основные нормы взаимозаменяемости. ЕСДП. Общие положения, ряды допусков и основных отклонений.

6 ГОСТ 25347-82. Основные нормы взаимозаменяемости. ЕСДП. Поля допусков и рекомендуемые посадки.

7 ГОСТ 23360-78. Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечения пазов. Допуски и посадки.

8 ГОСТ 24071-97. Основные нормы взаимозаменяемости. Сегментные шпонки и пазы.

9 ГОСТ 1139-80. Основные нормы взаимозаменяемости. Соединения шлицевые прямобочные. Размеры и допуски.

Приложение

Рисунок 1 – Эскизы соединения и его деталей – вала и отверстия

Рисунок 2 – Эскизы подшипникового узла и его деталей – корпуса и вала

Рисунок 3 – Эскизы деталей шпоночного соединения

Рисунок 4 – Сборочный (верхний) и рабочие (нижние) эскизы шлицевого соединения