6. Защита окружающей среды

Кузнечно-прессовые цехи выделяют в атмосферу большое количество вредных веществ в различных агрегатных состояниях. Воздух, удаляемый системами вентиляции от технологического оборудования данных цехов, содержит металлическую и графитовую пыль, токсичные пары и газы, масляные аэрозоли (см. раздел 1).

Защиту атмосферы от вредных выделений следует осуществлять очисткой вентиляционных выбросов и рассеиванием остаточных загрязнений. Ожидаемые концентрации вредных веществ в приземном слое и величина предельно допустимых выбросов (ПДВ) в атмосферу в соответствии с ГОСТ 17.2.3.02—78 и требованиями, изложенными в "Методике расчета концентраций в атмосферном воздухе вредных веществ, содержащихся в выбросах предприятий" ОНД—86. При незначительном объеме вентиляционных выбросов с содержанием вредных веществ или малой кон-

20

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 1, 2005. Приложение

центрации

их в выбрасываемом воздухе допускается

не предусматривать его

очистку, если путем рассеивания в

атмосферном воздухе

при наиболее неблагоприятных условиях

для данной местности (направлении и

силе ветра, атмосферных

осадках и т. п.) будет обеспечено требование

ГН 2.1.6.695—98. В противном

случае, когда превышается предельно

допустимый выброс, обеспечивающий ПДК

в приземном слое, воздух

перед выбросом в атмосферу должен

подвергаться очистке.

центрации

их в выбрасываемом воздухе допускается

не предусматривать его

очистку, если путем рассеивания в

атмосферном воздухе

при наиболее неблагоприятных условиях

для данной местности (направлении и

силе ветра, атмосферных

осадках и т. п.) будет обеспечено требование

ГН 2.1.6.695—98. В противном

случае, когда превышается предельно

допустимый выброс, обеспечивающий ПДК

в приземном слое, воздух

перед выбросом в атмосферу должен

подвергаться очистке.

Очистка воздуха от пыли осуществляется с помощью пылеуловителей, встроенных в систему вентиляции цеха. Тип пылеуловителя определяется конкретными условиями эксплуатации: концентрацией пыли в воздухе, поступающем для очистки; фракционным составом пыли; плотностью пыли; количеством очищаемого воздуха, его плотностью, температурой, влажностью. В случае необходимости следует использовать двухступенчатую очистку, устанавливая последовательно пылеуловители (например, первая ступень — циклон, вторая ступень — рукавные фильтры).

Для очистки воздуха от тумана минеральных масел следует применять ротационные фильтры типа ФРМ (рис. 27). Фильтры одновременно очищают воздух и являются побудителем его движения ФРМ приведены в табл. 8 [6].

Фильтрующим материалом в ФРМ является иглопробивной войлок из синтетического волокна диаметром 18...22 мкм и плотный фетр из таких же волокон. В качестве брызгоуловителя применяется один слой иглопробивного войлока и волокон диаметром 65...70 мкм. Эффективность очистки воздуха от масляного тумана со средним размером частиц d50 = 1,3...1,5 мкм составляет 0,88...0,95. Изготовителем фильтров ФРМ является Семибратовский завод газоочистительной аппаратуры.

Для отсоса и очистки воздуха от масляных паров сма-зочно-охлаждающей жидкости из рабочей зоны кузнечно-прессовых автоматов для холодной объемной штамповки следует использовать ротационный агрегат К02.018, разработанный ЦБКМ. В качестве фильтрующих материалов используется нетканый материал и винипластовая сетка. Эффективность очистки данной конструкции достигает 0,98, а концентрация аэрозоля на выходе 0,5 мг/м3. С этой же целью может применяться низкоскоростной тумано-уловитель типа Н-2000 [6]. Производительность устройства по очищаемому воздуху до 2000 м3/ч. Необходимая эффективность очистки воздуха от капель тумана достигается при их начальной концентрации до 0,2 г/м3 и при общем содержании твердых примесей в масле до 3 мг/м . Исполь-

Таблица 8 Габаритные и присоединительные размеры фильтров ФРМ

|

Тип |

Габаритные и |

присоединительные размеры |

мм | ||||||

|

фильтра |

L |

В |

Н |

h |

h |

/з |

h |

D |

d |

|

ФРМ |

790 |

840 |

990 |

217 |

455 |

230 |

380 |

440 |

160 |

|

№ 2 |

|

|

|

|

|

|

|

|

|

|

ФРМ |

445 |

555 |

655 |

250 |

455 |

230 |

380 |

554 |

200 |

|

№2,5 |

|

|

|

|

|

|

|

|

|

|

ФРМ |

600 |

660 |

770 |

305 |

498 |

350 |

440 |

654 |

250 |

|

№ 2,5 А |

|

|

|

|

|

|

|

|

|

зование агрегата Н-2000 для очистки воздуха, отводимого от двух холодновысадочных автоматов по изготовлению болтов Мб при производительности 1700 м3/ч, обеспечивает эффективность очистки 0,853, концентрацию тумана на выходе 1Д..9 мг/м3. При этом гидравлическое сопротивление устройства составляет 450 Па. Фильтрующим материалом служит иглопробивной войлок из полипропиленовых волокон диаметром 65...75 мкм (первая ступень) и лавсановых волокон диаметром 18 мкм (вторая ступень).

Очистка воздуха от газообразных примесей осуществляется абсорбционными, адсорбционными и каталитическими методами. Состав газообразных примесей, их концентрации и ПДК приведены в табл. 1.

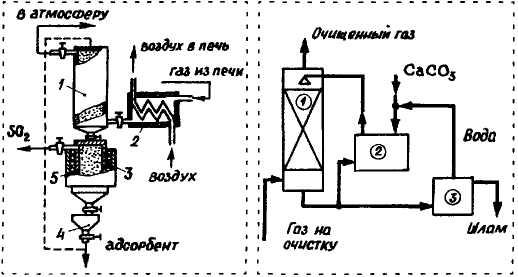

Для удаления диоксида серы (SO2) из горячего печного газа используется адсорбционная установка, схема которой представлена на рис. 28. Основным агрегатом установки служит адсорбер, заполняемый древесным активированным углем. Процесс адсорбции проходит при температуре 100...200 "С. Очищенный воздух выбрасывается в атмосферу, а адсорбент после насыщения переводится в десорбер, где поддерживается температура 300...600 °С. Богатый диоксидом серы газ выводится из десорбера и может быть полезно использован. Регенерированный адсорбент поступает в бункер и затем в верхнюю часть адсорбера.

Абсорбция диоксида серы осуществляется известняковыми методами. Сорбентом служит водная суспензия известняка, мела или доломита. Размер твердых частиц 0,1 мм. Соотношения твердой и жидкой фаз 1: 10. Схема очистки показана на рис. 29. Степень очистки при этой схеме достигает 85 %. Возможно добавление в суспензию известняка карбоновой кислоты и сульфата марганца или хлорида кальция и муравьиной кислоты. Действуя как буфер, эти добавки повышают степень использования поглотителя,

Рис. 27. Ротационный фильтр типа ФРМ для улавливания масляного тумана:

1 — корпус; 2 — фильтрующий материал; 3 — перфорированный барабан; 4 — вентиляторное колесо; 5 — брызгоуловитель

Рис. 28. Схема адсорбционной Рис. 29. Схема установки аб- установки для удаления диок- сорбции диоксида серы суспен- сида серы: зией известняка:

/ — адсорбер; 2 — теплооб- 1 — адсорбер; 2—сборник; 3 — менник; 3 — подогреватель; вакуум-фильтр 4 — бункер; 5 — десорбер

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 1, 2005. Приложение

21

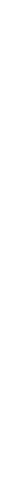

Рис. 30. Схема установки очистки газа от диоксида серы суспензией известняка с добавкой карбоновой кислоты:

1 — абсорбер; 2 — емкость; 3 — сборник; 4 — центрифуга

уменьшают образование отложений в абсорбере. Технологическая схема очистки, используемая в этом случае, представлена на рис. 30. Для проведения указанных процессов абсорбции диоксида серы используются полые абсорберы с форсунками, трубы Вентури одно- и двухступенчатые, абсорберы с подвижной шаровой насадкой из полиэтилена или резины, с крупнодырчатыми тарелками, а также типа СМ. Последний сочетает полую секцию с форсунками и секцию с барботажными тарелками.

Одновременная очистка газов от диоксида серы (SO2) и оксидов азота (NOX) проводится щелочными растворами (NaOH — Na2CO3 или Са(ОН)2). Степень очистки составляет 90 % от SO2 и 70...90 % от NO^ В качестве абсорбера используется тарельчатый скруббер.

Очистка газов от оксида углерода (СО) реализуется абсорбцией медно-аммиачными растворами или каталитическим окислением, от диоксида углерода (СО2) абсорбцией 15 %-ным раствором моноэтаноламина в тарельчатых скрубберах.

Могут также использоваться выпускаемые промышленность скрубберы типа АКРП (полые форсуночные), ПВРП (тарельчатые), ГВПВ (труба Вентури), ПВМ (инерционно-ударные).

При выборе_оборудования для очистки воздуха от вредных примесей следует учитывать эффективность очистки, капитальные затраты, эксплуатационные расходы, надежность работы, простоту обслуживания, занимаемую площадь, расход электроэнергии и воды. Бесперебойность очистки выбросов достигается установкой в вытяжной системе не менее двух очистных аппаратов, причем при регенерации одного из них остальные обеспечивают необходимые пропускную способность и эффективность.

Выброс воздуха осуществляется местными вытяжными установками на высоте не менее 2 м выше конька кровли или фонаря цеха или другого более высокого здания, находящегося на расстоянии менее 20 м.

Снижение выделений вредных веществ в производственное помещение и через систему вентиляции в окружающую среду достигается также использованием индукционных нагревателей и газообразного топлива вместо пламенных печей. Подобный результат обеспечивается применением для смазывания штампов негорючих бездымных смазочных материалов. Содержание оксида углерода в воздухе в этом случае снижается в 3 раза.

Уменьшение образования окалины на поверхности заготовок и соответственно количества пыли в вентиляционном воздухе добиваются путем автоматизации управления тепловым режимом, совершенствованием сжигания топлива, скоростного (конвективного и радиационного) и безокислительного нагрева в пламенных печах. Безокислительный нагрев (с угаром до 0,25 %) осуществляется в продуктах неполного сгорания с дожиганием топлива в другой камере, с применением обмазок и покрытий типа эмалей (46...48 % SiO2; 18.5...20 % Ва2О; 7,5...8 % Na2O; 4...5 % К2О; 19...21 % TiO2), в контролируемых атмосферах и в па-

рах солей лития (хлористого лития и карбоната лития), в стекломассе и расплавах солей (30 % ВаС12 и 70 % NaCl), в электролите (15 %-ный водный раствор Na2CO3, 15...30 %-ный раствор К2СО3 и 30 %-ный раствор СН2СООН), в кипящем слое (мелкозернистом материале, продуваемом через поддерживающую снизу решетку), в вакууме.

Сточные воды кузнечно-прессовых цехов, используемые для охлаждения технологического оборудования, поковок, гидросбива металлической окалины и обработки помещений, содержат значительное количество примесей в виде частиц пыли, окалины и масла (табл. 9). Режим сброса сточных вод периодический. Расход производственной воды приведен в табл. 10.

Очистку сточных вод кузнечно-прессового производства следует осуществлять многоступенчато. На первом этапе проводится очистка от крупных нерастворимых примесей (окалина) методом процеживания. Последнее реализуется установкой в коллекторе решетки из металлических стержней прямоугольного сечения с зазором 5...25 мм и углом наклона к горизонту 60...75°. Скорость сточной воды в решетке не должна превышать 0,8...1 м/с. Возможно использование промышленно выпускаемых вертикальных решеток марки РММВ-1000, наклонных решеток марок МГ(8ОО/12ОО)98, МГ(1600/2000)98, а также решеток-дробилок марок РД-200...РД-900 с расходом воды 0,00044... 13,3 м3/с и скоростью ее движения 0,058...1,33 м/с.

На втором этапе очистка от твердых примесей осуществляется с помощью горизонтальных и вертикальных песколовок (эффективность очистки соответственно до 60 % и 40...50 %), а также открытых и напорных гидроциклонов. При использовании напорных гидроциклонов целесообразно применять аппараты марок ГЦ, ГН и ГНС [10].

Эффективность очистки в гидроциклонах зависит от характеристик загрязнений (вид материала, размеров и формы частиц и др.).

Для очистки от маслопримесей следует использовать отстойники и открытые гидроциклоны. В отстойнике периоди-

Таблица 9

Типовой состав примесей сточных вод кузнечно-прессовых цехов [10]

|

Вид сточных вод |

Основные примеси |

Концентрация примесей. кг/м3 |

Температура, °С |

|

От охлаждения поковок и оборудования |

Взвешенные вещества минерального происхождения Окалина Масла |

ОЛ-0,2 5...8 10...15 |

30...40 |

Таблица 10

Расход производственной воды

|

Назначение воды |

Расход, м3/ч |

|

Охлаждение штампов горизонтально-ковочных машин и фрикционных прессов Охлаждение штампов, инструмента, муфт и тормозов кривошипных машин Охлаждение кузнечного инструмента на одно рабочее место Охлаждение заслонок нагревательных печей на 1 м площади заслонки Водяные завесы у печей на 1 м завесы Охлаждение компрессора насосно-аккумуля-торной станции Полив пола в кузнечном цехе на 1 м |

0,1...0,4 0,5...4,0 0,01 1,0 3,5...4,5 160...175 0,001 |

22

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 1, 2005. Приложение

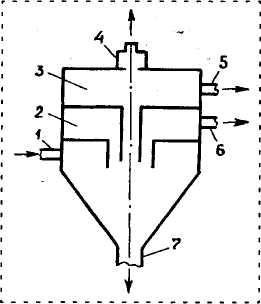

Рис. 31. Схема комбинированного напорного гидроциклона:

1 — входной трубопровод;

2 — камера с очищенной во дой; 3 — камера с маслопро- дуктами; 4 — регулируемое гидравлическое сопротивле ние; 5 — трубопровод для вывода маслопродуктов; 6 — трубопровод для отвода очи щенной воды; 7 — шламос- борник

ческого действия очищаемая вода перемешивается с молотой известью или известковым молоком. Перемешивание рекомендуется сопровождать барботированием сжатым воздухом. Продолжительность отстаивания — не менее 30 мин.

Для одновременного выделения твердых частиц и маслопродуктов используется комбинированный напорный гидроциклон, схема которого представлена на рис. 31. Данная конструкция эффективна при концентрациях твердых частиц 0,13...0,16 кг/м3 и маслопродуктов 0,01...0,015 кг/м3. Степень очистки при этом составляет соответственно 70 % и 50 %. При расходе очищаемой сточной воды 5 м/ч перепад давлений в гидроциклоне составляет 0,1 МПа.

Поскольку концентрации маслопродуктов на выходе из отстойников и гидроциклонов достигают 0,01...0,2 кг/м3, необходима заключительная очистка фильтрованием. Последняя реализуется применением фильтра-сепаратора (при концентрации примесей до 0,1 кг/м3 эффективность составляет 0,92...0,98, а время непрерывной эксплуатации 16...24 ч) и полиуритановых фильтров, использующих в качестве фильтрующего материала пенополиуритан [10].

Выбор средств очистки определяется конкретными условиями производства: количеством сточных вод, концентрацией примесей, требованиями к степени очистки. Преимущественно очистку сточных вод следует строить так, чтобы обеспечивать применение очищенной воды в технологических процессах вновь, т. е. использовать оборотные системы водоснабжения.

Защита окружающей среды от шума обеспечивается как осуществлением комплекса мер по снижению последнего на рабочих местах (см. раздел 4), так и путем использования ограждающих конструкций кузнечно-прессового цеха с повышенной звукоизолирующей способностью.

Здания кузнечно-прессовых цехов по отношению к ближайшим зданиям и сооружениям жилого, лечебно-профилактического и культурно-бытового назначения располагаются с учетом требований санитарных норм к размерам санитарно-защитной зоны. Размеры последней определяются классом предприятия в соответствии с санитарной классификацией СанПиН 2.2.1/2.1.1.1200—03.

Предприятия автомобильной промышленности с их цехами листовой штамповки относятся к классу II и должны иметь санитарно-защитную зону (СЗЗ) 500 м, судоремонтные предприятия с их сборочно-сварочными цехами — к классу III (размер СЗЗ — 300 м), заводы по производству тяжелых прессов с их кузнечно-прессовыми цехами — к классу IV (размер СЗЗ — 100 м). К этому же классу относятся машиностроительные предприятия, связанные с металлообработкой и выделениями дыма, копоти и т. п. Предприятия металлоштамповки относятся к V классу (также как и в первом и третьем случае по фактору шума), размер СЗЗ - 50 м.

Наряду с технологическим оборудованием мощным источником шуми в окружающей среде является система вентиляции кузнечно-прессового цеха. Снижение шума этого источника осуществляется глушителями абсорбционного типа — трубчатыми и пластинчатыми. Трубчатые глушители обычно применяются для воздуховодов с поперечным сечением до 500 х 500 мм или диаметром до 500 мм, а пластинчатые до 1800 мм. Выбор типа глушителя, его конструкции, размеров и звукопоглощающего материала определяется также спектром шума источника, требуемым снижением, конструкцией заглушаемой установки, допустимым аэродинамическим сопротивлением. Уменьшение шума достигается также путем выбора рационального направления (от жилой застройки) выходных отверстий вентиляционных систем и может составить 10 дБ.

Для защиты окружающей среды от воздействия вибраций, генерируемых в кузнечно-прессовых цехах, следует использовать указанные ранее методы: виброгашения (установка на фундаменты) и виброизоляции оборудования (см. раздел 4). Для исключения передачи вибраций от фундаментов оборудования в жилую застройку по периметру фундаментов на всю их высоту следует предусматривать акустические швы с засыпкой рыхлого материала, например, асбестовой крошки. К мероприятиям аналогичного назначения относится устройство акустических щелей, в которых изолирующей прослойкой служит воздух. На этапе проектирования возможна защита расстоянием, основанная на затухании вибраций в грунте. Расстояние между кузнечно-прессовым цехом и жилой застройкой должно соответствовать минимально допустимому с точки зрения воздействия вибрации (при котором выполняются требования СН 2.2.4/2.1.8.566—96 для окружающей среды).

Кузнечно-прессовое производство характеризуется значительным количеством твердых отходов. Отход металлов составляет при холодной штамповке мелких деталей 16...23 %, в отдельных случаях до 60 %; средних — 13...16 %; при резке 5...13 %; при горячей штамповке мелких заготовок 26—31 %, средних — 20...26 %; при свободной ковке — 16...57 % массы исходного материала. Основным направлением ликвидации отходов металла в данном производстве является их переработка в соответствии с ГОСТ 2787—75* и ГОСТ 1639—93*. Переработку целесообразно проводить в местах образования отходов, что сокращает затраты на погрузоч-но-разгрузочные работы, снижает потери. Основные операции переработки металлоотходов — сортировка, разделка, механическая обработка. Сортировка заключается в разделении лома и отходов по видам металлов. Разделка состоит в удалении неметаллических включений. Обработка включает резку, рубку, брикетирование и пакетирование на прессах. Последняя операция организуется в случае образования 50 т и более отходов в месяц.

7. Контроль требований безопасности и экологичное™

Контроль требований безопасности в кузнечно-прес-совом цехах осуществляется в соответствии с ГОСТ 12.3.002-75*, ГОСТ 12.3.026-81*, ГОСТ 12.2.017-93.

Контроль за выполнением требований безопасности осуществляется федеральными органами надзора и службами или лицами организаций, на которые возложено выполнение этих функций.

Контроль параметров воздуха рабочей зоны производственных помещений производится периодически согласно требованиям ГОСТ 12.1.005-88*, ГОСТ 12.1.016-79*.

Измерения параметров микроклимата (температуры, относительной влажности, скорости движения воздуха, интенсивности теплового облучения) должны проводиться по три раза в теплый и холодный периоды года по ГОСТ

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 1, 2005. Приложение

23

12.1.005—88*.

Периодичность контроля за содержанием

вредных

веществ в воздухе рабочей зоны

устанавливается в зависимости от класса

опасности вредного вещества (по ГОСТ

12.1.007—76*): для I

класса — не реже одного раза в 10 дней,

II

класса — не реже одного раза в месяц,

III

и IV

классов — не реже одного раза в квартал

в соответствии с ГОСТ 12.1.005—88*. В

зависимости от конкретных условий

производства периодичность контроля

может быть изменена

по согласованию с органами государственного

санитарного

надзора. При установлении соответствия

содержания

вредных веществ III,

IV

классов опасности уровню ПДК

допускается проводить контроль не реже

одного раза в год. При возможности

поступления в воздух рабочей зоны

вредных веществ с остронаправленным

механизмом действия

должен быть обеспечен непрерывный

контроль с сигнализацией о превышении

ПДК. Определяют концентрации

вредных веществ по ГОСТ 12.1.016—79*, ГОСТ

12.1.014—84*, Методическим указаниям Минздрава

№ 4425— 87 и "Методическим указаниям

по определению вредных веществ в воздухе"

№ 3936—85.

12.1.005—88*.

Периодичность контроля за содержанием

вредных

веществ в воздухе рабочей зоны

устанавливается в зависимости от класса

опасности вредного вещества (по ГОСТ

12.1.007—76*): для I

класса — не реже одного раза в 10 дней,

II

класса — не реже одного раза в месяц,

III

и IV

классов — не реже одного раза в квартал

в соответствии с ГОСТ 12.1.005—88*. В

зависимости от конкретных условий

производства периодичность контроля

может быть изменена

по согласованию с органами государственного

санитарного

надзора. При установлении соответствия

содержания

вредных веществ III,

IV

классов опасности уровню ПДК

допускается проводить контроль не реже

одного раза в год. При возможности

поступления в воздух рабочей зоны

вредных веществ с остронаправленным

механизмом действия

должен быть обеспечен непрерывный

контроль с сигнализацией о превышении

ПДК. Определяют концентрации

вредных веществ по ГОСТ 12.1.016—79*, ГОСТ

12.1.014—84*, Методическим указаниям Минздрава

№ 4425— 87 и "Методическим указаниям

по определению вредных веществ в воздухе"

№ 3936—85.

Контроль загрязнений в воздухе населенных пунктов следует проводить согласно ГОСТ 30690—2000, ГОСТ 17.2.3.01—86, ГОСТ 17.2.4.02—81 и методических указаний Минздрава по контролю концентраций загрязняющих веществ в атмосферном воздухе: МУК 4.1.591—96, МУК 4.1.645-96, МУК 4.1.662-97, МУК 4.1.666-97. Определение и контроль предельно допустимых выбросов источников загрязнения атмосферы в кузнечно-прессовых цехах осуществляется в соответствии с ГОСТ 17.2.3.02—78.

Периодически один раз в 10 дней должен осуществляться контроль состава стоков и очищенных сточных вод.

Периодически не реже двух раз в год необходимо проверять уровень освещенности на рабочих местах и уровень общей освещенности. Измерения должны проводиться по Методическим указаниям МУ ОТ РМ 01—98/МУ 2.2.4.706—98, утвержденным Минздравом и в соответствии с ГОСТ 24940—96.

Измерения шума на рабочих местах для контроля соответствия фактических уровней допустимым по действующим нормам следует проводить согласно ГОСТ 12.1.050—86 и "Методическим указаниям по проведению измерений и гигиенической оценки шумов на рабочих местах" № 1844—78. Измерения шума, создаваемого данным производством на селитебной территории и в помещениях жилых и общественных зданий, проводятся согласно ГОСТ 23337-78*.

Инструментальное определение уровней вибрации на рабочих местах проводятся в соответствии с ГОСТ 12.1.012—90 не реже одного раза в год, а в окружающей среде — с рекомендациями Минздрава № 2957—84.

Требования по проведению контроля параметров электромагнитных полей на рабочих местах установлены в ГОСТ 12.1.006-84* и ГОСТ 12.1.002-84.

Кроме того, необходим периодический контроль состояния электроустановок оборудования, силовых осветительных сетей и их правильной эксплуатации в соответствии с "Правилами технической эксплуатации электроустановок потребителей" и "Межотраслевыми правилами охраны труда (правилами безопасности при эксплуатации электроустановок").

При контроле взрывопожароопасности проверяют исправность сигнализаторов и блокировок.

Проверка соответствия условий труда требованиям охраны труда производится при аттестации рабочих мест и сертификации работ по охране труда.

Список литературы

Гримитлин М. И., Тимофеева О. Н., Эльтерман В. М. Вен тиляция и отопление цехов машиностроительных заводов. — М.: Машиностроение, 1978. — 272 с.

Каталог шумовых характеристик технологического оборудо вания (к СНиП Н-12-77). - М.: НИИСФ Госстроя СССР, 1998. - 106 с.

Выбор и применение средств защиты от травматизма на куз- нечно-прессовом оборудовании: Методические указания НПО ЭНИКМАШ Минстанкопрома. — Воронеж, 1986. — 60 с.

Безопасность производственных процессов: Справочник / С. В. Белов, В. Н. Бринза, Б. С. Векшини др.; Под ред. С. В. Бе лова. — М.: Машиностроение, 1995. — 448 с.

Правила по охране труда при выполнении кузнечно-прессовых работ. ПОТ РМ 003—97. - М.: Минтруд РФ, 1997. — 72 с.

Средства зашиты в машиностроении. Расчет и проектирова ние: Справочник / С. В. Белов, А. Ф. Козьяков, О. Ф. Пар- толин и др.; Под ред. С. В. Белова. — М.: Машиностроение, 1989. - 368 с.

Козьяков А. Ф., Девясилов В. А. Защита от механического травмирования. Приложение к журналу "Безопасность жиз недеятельности". — 2003. — № 12. — 16 с.

Борьба с вибрацией и шумом в кузнечном производстве / Г. В. Дуганов, А. И. Храмой, М. С. Кочан и др. — Киев: Тех ника, 1984. — 101 с.

Климов И. В., Ко шел ев В. П., Носов В. С. Виброизоляция штамповочных молотов. — М.: Машиностроение, 1979. — 134 с.

10. Охваиа окружающей среды / Под ред. С. В. Белова. — М.: Высшая школа, 1991. — 319 с.

Сведения об авторах:

Панфилов Алексей Евгеньевич, канд. техн. наук, доц. кафедры "Экология и промышленная безопасность"

МГТУ им. Н. Э. Баумана, Ходырева Ольга Александровна, студентка МГТУ им. Н. Э. Баумана.

О

ОО

"Издательство "Новые технологии".

107076, Москва, Стромынский пер., 4

ОО

"Издательство "Новые технологии".

107076, Москва, Стромынский пер., 4

Телефон редакции журнала (095) 269-5397, тел./факс (095) 269-5510, e-mall:bjd@novtex.ru, http://novtex.ru/bjd

Художник В. Н. Погорелое. Дизайнер Т. Н. Погорелова. Технический редактор И. С. Павлова. Корректор Е. Г. Волкова.

Сдано в набор 15.11.04. Подписано в печать 24.12.04. Формат 60 х 88 1/8. Бумага офсетная. Печать офсетная. Усл. печ. л. 2,94. Уч-изд. л. 5,04. Заказ 52.

Журнал зарегистрирован в Министерстве Российской Федерации по делам печати, телерадиовещания и средств массовых коммуникаций.

Свидетельство о регистрации ПИ № 77-3762 от 20.06.2000. Учредитель: ООО "Издательство "Новые технологии". Отпечатано в Подольской типографии филиале ОАО "ЧПК". 142100, г. Подольск, ул. Кирова, 15.

24

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 1, 2005. Приложение