-Кесте -нм 2500-230 типті сорабының технологиялық резерв мөлшері

|

|

|

Технологиялық резерв мөлшері |

|

|

Бөлшетер қорының атауы |

Өлшем бірлігі |

для ЦБПО (БПО) на 10 единиц однотипного оборудования |

для НПС, состоящей из 4-х НА, на один типоразмер |

|

1 |

2 |

3 |

4 |

|

Білік |

дана |

2 |

- |

|

Жұмысшы дөңгелек |

компл. |

2 |

- |

|

Жиналған ротор |

дана |

2 |

1 |

|

Тіреу мойынтірегі (сырғанау) |

дана |

6 |

2 |

|

Біртіреулі мойытірек (радиальды-тіреуішті) |

компл. |

2 |

2 |

|

Жұмыстық дөңгелектін тығындау сақинасы |

дана |

8 |

- |

|

Лабиринтті тығындауыш |

дана |

6 |

- |

|

Май қайтару сақинасы |

дана |

6 |

- |

|

Импеллер |

дана |

8 |

- |

|

Қорғаушы төлке |

дана |

8 |

- |

|

Тіреу төлкесі |

дана |

8 |

- |

|

Бүйіржақты тығындау: |

компл.* |

6 |

2 |

|

Үйкелістегі жұптың сақинасы |

компл. |

12 |

- |

|

серіппе |

компл. |

6 |

- |

|

Манжетті тығындаулар мен сақиналар |

компл. |

12 |

- |

|

Жалғастырғыш (тісті, пластикалық) |

компл. |

2 |

- |

-Кесте – Техникалық техникалық қызмет көресету мен жөндеу жұмыстарының еңбексыйымдылығының мөлшері

|

Сорап типі |

Еңбексыйымдылығы , адам-сағ |

|||

|

ТО |

ТР |

СР |

КР |

|

|

НМ 1250-260, НМ 2500-230, НМ 3600-230 |

6 |

44 |

124 |

180 |

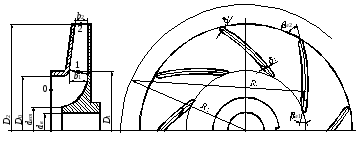

Ортадан тепкіш сораптың жұмысшы дөңгелегінің есебі

Ортадан тепкіш сорапқа сұйықтық жұмысшы дөңгелектің осіне, дөңгелек қалақшалары айналған кезде пайда болатын ортадан тепкіш күштің әсерінен енеді

Сұйықтың қалақша арасындағы қозғалысы кезінде екі жылдамдықты бөліп қарастыруға болады: абсолютті және салыстырмалы. Ағынның салыстырмалы жылдамдығы – ағынның жұмысшы дөңгелекке қатысты жылдамдағы. Ағынның абсолютті жылдамдығы – сораптың қозғалмайтын қорабына қатысты жылдамдықты айтады. Қалақшалы сораптардың жұмысын сипаттайтын негізгі факторлардың бірі болып – жұмысшы дөңгелектің қалақшасы мен сұйықтың өзара әрекетін айқындайтын, сұйықтың құрылымы болып табылады. жұмысшы дөңгелектің айналу кезінде сұйықтық қалақшалар бойымен қозғалғанда екі түрлі қозғалыс жасайды: При вращении рабочего колеса частицы жидкости под действием центробежной силы движутся вдоль лопаток, одновременно участвуя в двух движениях: дөңгелекпен бірге u жылдамдығын тудыра айналмалы қозғалыс және қалақшаның бойымен w (v) жылдамдығын тудыра отырып салыстырмалы қозғалыс. Осы екі жылдамдықтардың геометриялық қосындсы абсолют с жылдамдығы болып табылады: с = u + w. Осы білдей әрекет ететін жылдамдықтардан элементар сұйықтық ағындары жұмысшы дөңгелектен шығады.

Ортадан тепкіш сорапқа сұйықтық осьтік бағытта, абсолюттік с0 жылдамдықпен кіреді(рис.6а). жұмысшы дөңгелекке ене отырып сұйықтық осьтік бағыттан радиальдық бағытқа алмаса отырып, абсолюттік с1 жылдамдығына ие болады (рис.6б). Сұйықтың одан кейінгі қозғалысы қалақша арасындағы каналдардың ішімен үздіксіз жылдамдықтын өсуімен сипатталады да, шыға берісте с2 жылдамдыққы тең болады (рис. 6б). Қалақшаның айналымы кезінде сұйықтың бөлшегі онымен бірге айнала отырып, белгілі бір траекторияны сызады, сол траекторияның жанамасы сұйықтың жұмысшы дөңгелектен шыға берісіндегі абсолютті с2 жылдамдығы болады.

Жұмысшы дөңгелектің кіре берісіндегі сұйықтың шеңберлік жылдамдығыu1 сол дөңгелектің жанасу нүтесінің жылдамдығына сәйкес келеді, және мын формуламен анықталады:

u1 = (π·D1·n)/60.

Сұйықтың жұмысшы дөңгелектен шыға берісіндегі шеңберлік u2жылдамдығы дөңгелектің қалақшалары орналасқан сырқы шеңберінің жылдамдығына сай келеді, ол мын формуламен анықталады:

u2 = (π·D2·n)/60,

мұндағы D1 – жұмысшы дөңгелегінің ішкі диаметрі, м;

D2 – жұмысшы дөңгелектің сыртқы диаметрі, м;

n – жұмысшы дөңгелектің айналу жиілігі, мин –1.

Қалақшалар бойымен қозғалатын сұйықтың бөлшетері жұмысшы дөңгелекке кіре берісте салыстырмалы w1 жылдамдықпен, ал шыға берісінде салыстырмалы w2 жылдамдықпен қозғалады.Салыстырмалы жадамдықтар жұмысшы дөңгелектің қалақшалрына жүргізілген жанаманың бойымен бағытталған.

Сұйықтың бөлшектерінің арасындағы геомериялық байланыс жылдамдықтар үшбұрышымен сипатталады (рис.6в). Абсолют жылдамдық с пен шеңберлік жылдамдық u, арасындағы бұрышты α, ал калақшаға жанама мен шеңберлік шылдамдыққа қарама-қарсы бағыттағы шеңберге жүргізілген жанаманың арасындағы бұрышты - βдеп белгілейік.β бұрышы салыстырмалы w жылдамдығының бағытымен анықталады.

Жұмысшы дөңңгелектің каналдарымен қозғалатын сұйықтықтың алатын энергиясы ортадан тепкіш күштің, ағынның кинетикалық энергиясынан және жұмысшы дөңгелекке қатысты жылдамдықтың энергиясынан құралады.

Кіреберістегі меншікті энергияның айырмашылығы сұйықтың арнына тең. Ортадан тепкіш сораптың теориялық арынына мөлшерлік мәнін алғаш рет Леонард Эйлер берген-ді.

Hт = (u2 · c2 ·cosα2 - u1 · c1 ·cosα1) / g,

мұндағы Hт– соарптың теориялық арыны, м;

u1, u2–жұмысшы дөңгелектің кіре берісінде және шыға берісіндегі шеңберлік жылдамдықтар, м/с;

c1, c2–жұмысшы дөңгелектің кіре берісінде және шыға берісіндегі абсолюттік жылдамдықтар, м/с;

α1, α2 – жұмысшы дөңгелектің кіре берісінде және шыға берісіндегі шеңберлік және абсолют жылдамдықтар арасындағы бұрыштар;

g – еркін түсу үдеуі, м/с2.

Бұл теңдік ортадан тепкіш сораптын негігізгі теңдеуі деп аталады. Мұнда сорапта туындайтын гидравликалық кедерісі жоқ, сұйықтық тек жұмысшы дөңгелектің қалақшаларымен қозғалатын, яғни қалақшалар саны шексіз күйде көрсетілген.

Қалақшалардың соңғы мәнін, шамасы 0,6 ÷ 0,9 аралығында болатын, түзету коэффициентін k<1 енгізгеннен кейін ескеріледі. Соратың ішінде гидравликалық кедергіден туындайтын арынның жоғалуы, шамасы 0,7 ÷ 0,9 аралығында болатын, ағынды бөліктің өңдеуінің дәлдігіне тәуелді, ηг гидравликалық ПӘК-ті енгізгеннен кейін ескеріледі.

Бұдан, сораптың тудыратын нақты арыны теориялық арыннан аз болады.

H = ηг·k· (u2 · c2 ·cosα2 - u1 · c1 ·cosα1) / g.

Сораптағы ағып кетулер (көлемдік жоғалулар) де сораптың тудыратын нақты арынын төмендетеді.

Ең көп арын егер α1= 90 °, яғни cos α1= 0 болса ғана – болады. Сондытан да сораптың шыға берісінде қалақшалардың иілуі cos α1= 0 болатындай етіп жасайды.

α2 бұрышын сораптың шартты ең үлкен ПӘК-ін алу мақсатында қабылдайды. Әдетте ол 8÷15° арасында болады.

а – жұмысшы дөңгелектің тік қимасы; б – қалақша бойынша қимасы; в – жылдамдықтар үшбұрышы

6 – cурет.Ортадан тепкіш сораптың жұмысшы дөңгелегіндегі жылдамдықтардың таралуы

Шапшаңдық коэффициенті nsПӘК-ің ең көп мөлшері , суда жұмыс істеп тұрғандағы, 1м арынды N = 0,736 кВт қуатта көрсеттін ретінде берілген сорап секілді сораптың айналым санын қабылдайды.

Шапшаңдық nsкоэффициенті – қалақшалы сораптың бір уақытта негізгі үш көрсеткішін, сораптың типін сипаттайтын маңызды көрсеткіш.

Шапшаңдықnsкоэффициенті жұмысшы дөңгелектің пішінің анықтайтын негізгі шама болып табылады.

-

сораптың меншікті шапшаңдығы (шапшаңдық коэффициенті) анықталады.

мұндағы n – біліктіңминуттағыайналым саны, мин -1;

Q –ПӘК-і ең жоғары болғандағы сораптың берілімі, м3/с.

Ескерту. Егер сораптың дөңгелегі екі жақты кірісті болса, онда есепте Q емес Q/2 қолданылады.

мұндағыQч – Сораптың паспортында көрсетілген берілімі, м3/c;

3600 – сағаттағы секунд саны;

Н –бір дөңгелек тудыратын арын, м

где Нн – сораптың паспортында көрсетілген арыны, м;

т – сораптағы дөңлегек саны.

-

Сораптың қажетті айдауын ( подпор) анықтау

мұндағы скр – шапшаңдық ns коэфициентіне тәуелді. 6-кесте бойынша

анықталады

6-кесте –скркоэффициентінің шапшаңдық nsкоэффицинетіне тәуелділігі

|

ns |

50-70 |

71-80 |

81-150 |

151-200 |

|

скр |

600-700 |

800 |

800-1000 |

1000-1200 |

-

Жұмысшы дөңгелектің сыртқы диаметрі анықталады

мұндағы KD2 – осы жұмыстағы (стр2) 1-кестеде көрсетілген шапшаңдық nsкоэффициентіне тәуелді коэффициент

-

Жұмысшы дөңгелектің шыға берісіндегі ағынның шеңберлік жылдамдығы анықталады

-

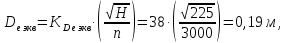

Жұмысшы дөңгелектің эквивалентті кіру диаметрі анықталады

K Dеэкв– ([1],22-сур.;38 -бет.және 8 сур.) графигінен анықталатын шапшаңдық nsкоэффициентіне тіуелді коэффициент

-

Дөңгелекке кіру диаметрі анықталады

мұндағыКDе– ([1],22-сур.;38 -бет.және 8 сур.) графигінен анықталатын шапшаңдық nsкоэффициентіне тіуелді коэффициент

-

Жұмысшы дөңгелектің төлкесінің диаметрі

-

Дөңгелекке кіру жылдамдығы анықталады

мұндағы Q/ – сораптың есесптік өнімділігі, м3/с.

мұндағы ηо – сораптың бірлік бөлігінің көлемдік ПӘК-і

Ескерту: Көлемдікηо ПӘК-ің мәнін келесі оқулықтардан алуға болады:

-

Бобровский С.А., Соколовский С.М. Гидравлика, насосы и компрессоры. – М.: Недра, 1972;

-

Жабо В.В., Уваров В.В. Гидравлика. – М.: Недра, 1984

-

Қалақшаның кіру жиегінің ені анықталады

мұндаКb1 – ([1],22-сур.;38 -бет.және 8 сур.) графигінен анықталатын шапшаңдық nsкоэффициентіне тіуелді коэффициент.

-

Ағынның кіру диаметрі анықталады

11 Жұмысшы дөңгелекке кіре берісіндегі ағынның меридиональды жылдамдығы анықталады

мұндағы a1– кіре берістегі қалақшаның тарылу коэффициенті.a1 = 0,88 ÷ 0,92 аралығында алуға кеңес беріледі.

-

Жұмысшы дөңгелектің күпшегінің ұзындығы анықталады

13 Кіре берістегі шеңбер бойынша қалақшаның қалындығы анықталады

z=7

мұндағы z –жұмысшы дөңгелектің қалақшаларының саны.

-

Ағынның кіре берісіндегі жұмысшы дөңгелектің эквивалентті диаметрі анықталады

мұндағы KDwu1– ([1]22-сур.;38 -бет.және 8 сур) графигі бойынша анықталатын шапшаңдық nsкоэффициентіне тәуелді коэффициент

-

Радиаль жазықтықтың қимасының ауданы анықталады

-

Ағынның жұмысшы дөңгелекке кіреберісіндегі салыстырмалы жалдамдықтың шеңберлік жылдамдыққа проекциясы анықталады

-

Ағынның жұмысшы дөңгелекке кіре берісіндегі шеңберлік жылдамдығы анықталады

-

Жұмысшы дөңгелекке кіре берісіндегі абсолют жылдамадықтың шеңберлік жылдамдыққа проекциясы анықталады.

-

Жұмысшы дөңгелекке кіре берісіндегі ағынның салыстырмалы жылдамадығы анықталады

-

Жұмысшы дөңгелекке кіре берісіндегі ағынның абсолютті жылдамадығы анықталады

21 Ағынның β1' бұрышы анықталады

-

Жұмысшы дөңгелектің шыға берісіндегі қалақша диаметрі анықталады.

мұндағыКb2 – ([1],22-сур.;38 -бет.және 8 сур) графигінен анықталатын шапшаңдық nsкоэффициентіне тәуелді коэффициент

23 Жұмысшы дөңгелектен шыға берістегі ағының меридиальды жылдамдығы анықталады

мұндаa2 –қалақшаның шыға берісіндегі тарылу кэффициенті. a2 = 0,88 ÷ 0,92- аралығынан таңдалады

24 Сыртқы шеңбер бойынша қалақша диаметрі анықталады

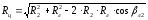

25 Ағынның шыға берісіндегі жұмысшы дөңгелектің эквивалентті диаметрі анықталады

мұндағыKDwu2 – ([1],22-сур.;38 -бет.және 8 сур) графигінен анықталатын шапшаңдық ns коэффициентіне тәуелді коэффициент

26 Радиаль жазықтықтың қимасының ауданы анықталады

27 Жұмысшы дөңгелектен шыға берісіндегі ағынның салыстырмалы жылдамдықтың шеңберлік жылдамдыққа қатысты проекциясы анықталады

28 Жұмысшы дөңгелектен шыға берісіндегі абсолют жылдамдықтың шеңберлік жылдамдыққа қатысты проекциясы анықталады

29 Жұмысшы дөңгелектен шыға берістегі ағынның салыстрмалы жылдамдығы анықталады

30 Жұмысшы дөңгелектен шыға берістегі ағынның абсолют жылдамдығы анықталады

31 Шексіз көп қалақша санынан ағынның β2бұрышы анықталады.

32 Қалақшалардың соңғы санынан жұмысшы дөңгелектен шыға берісіндегі абсолют жылдамдықтың салыстырмалы жылдамдыққа қатысты проекциясы анықталады

мұндағы Kсu2– ([1],22-сур.;38 - бет.және 8 сур) гарфигінен анықталатын шапшаңдық nsкоэффициентіне тәуелді коэффициент,

33 Қалақшалардың соңғы санынан ағынныңβ3бұрышы анықталады.

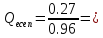

34 сораптың гидравликалық ПӘК-і анықталады

Сораптың бір жұмысшы дөңгелегің тудыратын арын;

мұндағы ηг– сораптың гидравликалық ПӘК-і;

g –еркін түсу үдеуі, g = 9,81 м/с2.

35 Жұмысшы дөңгелектің қалақшалардың соңғы санына байланысты шыға берістегі ағынның салыстырмалы жылдамдығы

-

Жұмысшы дөңгелектің қалақшалардың соңғы санына байланысты шыға берістегі ағынның абсолют жылдамдығы

37 Шарпу(охват) бұрышы анықталады

мұндағыKφ – ([1],22-сур.;38 -бет.және 8 сур) графигінен анықталатын ns шапшаңдық коэффициентіне байланысты коэффициент

38 Шабуыл бұрышы анықталады

мұндағы β1 – ағынның бұрышынан 1 ÷ 8º көп болуға тиісті қалақша бұрышы ([1], 42 бет)

Сораптың есептік ПӘК-ті, тығыздауыштардан кететін жлғалуларды есескере отырып

мұндағы

– көлемдік

ПӘК-і

(беріліс

коэффициенті);

әдетте

ол

– көлемдік

ПӘК-і

(беріліс

коэффициенті);

әдетте

ол

болады

болады

0,28м3/с

0,28м3/с

2.3. Жұмысшы дөңгелектің келтірілген диаметрі, м

мұндағы Квх – кіру коэффициенті;

-

алғашқы сатылар үшін Квх = 4,1-4,5

2.4. Гидравликалық ПӘК:

(2.5)

(2.5)

әдетте

болады,

D1пр

–мм.

болады,

D1пр

–мм.

2.5Сораптың пайдалы қуаты, Вт

=0.25ˑ870ˑ9.81ˑ225=1395,2кВт (2.6)

=0.25ˑ870ˑ9.81ˑ225=1395,2кВт (2.6)

мұндағы - сораптың толық ПӘК-і.

=0.9ˑ0.812ˑ0.96=0.82 (2.8)

=0.9ˑ0.812ˑ0.96=0.82 (2.8)

мұндағымех = 0,8-0,98 – механикалық ПӘК.

2.7. Білік диаметрі

(2.9)

(2.9)

2.8. Төлкенің диаметрін конструкторлық жолмен таңдайды

=(1.2…1.5)

ˑ63,29мм (2.11)

=(1.2…1.5)

ˑ63,29мм (2.11)

2.9. жұмысшы дөігелектің диаметрін тексеру, м

nS ≤ 100 үшін :

- (2.13)

- (2.13)

мм

мм

2.17. Жұмысшы дөңгелектің кіре берісіндегі қалақшаның орналасу бұрышы, град

=15+5=200 (2.22)

=15+5=200 (2.22)

мұндағы i1 – шабуыл бұрышы, ол i1 = 5 - 10 аралығында болады.

2.19. Жұмысшы дөңгелектің шыға берісіндегі қалақшалардың орналасу бұрышы

, (2.24)

, (2.24)

мұнда nS ≤ 100 үшін W1/W2 = 1,3 – 1,6 -

ккептелу коэффициенттері 1 ≈ 2 = 0,83 – 0,87;

Сr2/Cr1 қатынасы 0,8 – 1,1 аралығында болады.

βл2 бұрышын келесі ұсыныстарды қолдануға болады [1]

Таблица 2.1

|

nS |

40 |

100 |

200 |

300 |

|

βл2, град |

30-36 |

25-30 |

20-22 |

15-20 |

2.20. Жұмысшы дөңгелектегі қалақшалардың саны

, (2.25)

, (2.25)

мұнда К = 6,5 – құйма арқылы алынған жұмысшы дөңгелектерге.

2.21. Жұмысшы дөңгелектен шыға берістегі қалақшалар туғызатын ағынның кептелу коэффициенті

, (2.26)

, (2.26)

мұнда 2 – жұмысшы дөңгелектің қалақшаларының қалыңдығы:

-

құю әдісі арқылы алынған дөңгелектер үшін 2 = (0,015-0,018)D2;

-

2.29.Радиальды жазықтықтағы қалақшалардың профильін есептеу Қалақшаның орта сызығының радиусы

; (2.36)

; (2.36)

-

қалақшалардың шеңберлік центрінің радиусы

. (2.37)

. (2.37)

2.30. Сораптың жұмысшы дөңгелегінің сұлбасын тұрғызу

-

е

b2

=

е

b2

=

39 Жұмысшы дөңгелектің конструкторлық өлшемдерін таңдаймыз:

-

жұмысшы дөңгелектің сыртқы шеңберінің диаметріD2 =0,450 мм

-

жұмысшы дөңгелектің кіре берісінің диаметріDе=0,1 м

-

жұмысшы дөңгелектің төлкесінің диаметрі Dвт= мм

-

қалақша саны z =

-

жұмысшы дөңгелектің кіре берістерісіндегі

қалақша еніb1 =0.064м

-

жұмысшы дөңгелектің шыға берістерісіндегі

қалақша еніb2 =0.04м

Патенттелетін жаңалықтың сипаттамасы

Ойлап табылған жаңалық сорапжасау саласына тиессілі, нақтырақ айтқанда, жұмысшы дөңгелектің конструкциясы мен құрылысына тиесілі, және де ол сораптардың есептік режимдерден ауытқан кездегі оның берілген ПӘК-ін жоғары күйінде сақтап тұруға көмектеседі.

Ортадан тепкіш сораптардың жұмысшы дөңгелектерінің қалақшалы жүйесі – гидравликалық шығындарды азайту шартына негізделіп пішінделеді. Гидравликалық шығындардың азайтуы – сораптардың есептік мәндерінде берілген, оның оптималды жұмыс режимі кезінде, мүмкіндігінше жоғары ПӘК-ті қамтамасыз етуіне ықпал етеді.

Жұмысшы дөңгелектерінің қалақша жүйесінің пішіндерін қалптастырудың негіздері келесі әдебиеттерде қарастырылған: М.Д. АЙЗЕНШТЕЙН, Центробежные насосы для нефтяной промышленности. - М.: Государственное научно-техническое издательство нефтяной и горно-топливной литературы, 1957;

Алайда, жоғарыда көрсетілеген ақпарат көздеріндегі материалға сүйеніп құрастырылған қалақшаның гидравликалық кедергісі аз және ПӘК-і жоғары болуы тек есептік жағдайларға жақын, шектеулі аудандарды ғана мүмкін болады.

ортадан тепкіш сораптардың қалақшалы жүйесінің құрастырудың әдістемесі, А.Н. МАШИН. Профилирование проточной части рабочих колес центробежных насосов. - М.: Московский Ордена Ленина Энергетический Институт, 1976 – еңбекте дамыды. Аталмыш еңбекте қалақшалы жүйелі сораптың барлық парамерлерін есептеудің әдістмесі анық жазылған, осындай жұмысшы дөңгелекпен жабдықталыған сорап тек оптимальді режимде ғана емес, оған қоса, сол режимге жақын аудандарда да жоғары ПӘК-ті қамтамасыз ете алады.

Демек, техникалық деңгейде құрастырылған жұмысшы дөңгелектер есептік мәннен ауытқыған жағдайларда жоғары ПӘК-ін қамтамасыз ете алмайды.

Алайда, шын мәнінде сораптардың қызмет көрсету мерзімінің орасан бөлігінде есептік мәннен ауытқыған режимде жұмыс істеп қажетті арын мен өнімділікті қамтамасыз ете алмайды. Мұндай шарттарда сораптың ПӘК-і төмендейді. Сорапты өндіруші сораптың арынының есептік мәнін максималды мүмкін болатын мәнге жақын етіп орнатады, себебі сорап пайдаланудың барлақ кезеңінде қалыпты арынды қамтамасыз етеді. Бұдан, сорапты экспулатациялаудың кезендерінде сораптың оптимальды режиміне үнемі сай келмейді, және ПӘК-і есептік мәннен әлдеқайда төмен болады. болмайды.

Енгізіліп отырған жаңалықтын басты идеясы сораптың үлкен жұмыс жағдайының диапазондағы есептік жоғары ПӘК-ті қамтамасыз ету.

Бұл мәселені шешу үшін жұмысшы дөңгелектің қалақшаларының кіру бұрышы өзгеше кем дегенде екі қалашаны орнату керек.

Барлық қалақшалардың шығу бұрыштары өзгеріссіз қала береді. Барлық қалақшалардың сырты қадамдары бірдей бола алады. Әрбір қалақшаға центрге қатысты симметриялы дәл сондай шығу бұрышымен қалақша жұбын құрайтын қалақша сай бола алады.

Жаңалықты енгізгеннен кейін оның келесі техникалық нәтижелерге қол жеткізуге болады:

- повышение КПД насоса в области значений подачи насоса, отличающихся от расчетного значения подачи насоса;

- ортаповышение средневзвешенного по времени КПД насоса.

Описание осуществления изобретения поясняется ссылками на фигуры:

фиг.1 - исходное рабочее колесо;

фиг.2 - модернизированное рабочее колесо;

фиг.3 - зависимость КПД насоса от подачи для исходного и модернизированного колес.

Лопасти

рабочего колеса, изображенного на фиг.1,

имеют рабочую поверхность, представленную

на чертеже линией L, которая обозначается

в дальнейшем как внешняя линия лопасти.

Входные кромки лопастей 1 лежат на

окружности входа, имеющий диаметр D1.

Выходные кромки лопастей 2 лежат на

окружности выхода с диаметром D2, как

правило, совпадающим с внешним диаметром

рабочего колеса. Угол между выходными

кромками лопастей ![]() ,

в дальнейшем - внешний шаг, одинаков для

всех лопастей.

,

в дальнейшем - внешний шаг, одинаков для

всех лопастей.

Касательная

к внешней линии лопасти в точке ее

пересечения с окружностью входа и

касательная к окружности входа в

указанной точке образуют угол входа ![]() 1л.

Касательная к внешней линии лопасти в

точке ее пересечения с окружностью

выхода и касательная к окружности выхода

в указанной точке образуют угол

выхода

1л.

Касательная к внешней линии лопасти в

точке ее пересечения с окружностью

выхода и касательная к окружности выхода

в указанной точке образуют угол

выхода ![]() 2л.

2л.

Значения

параметров D1, D2, ![]() 1л и

1л и ![]() 2л определены

для расчетной подачи насоса при условии

максимизации КПД насоса, а также с учетом

конструкторских ограничений, и одинаковы

для всех лопастей. Поскольку, как показано

в приведенной выше работе А.Н. Машина,

сопряжение углов входа и выхода может

быть осуществлено плавной кривой

произвольной формы, то можно считать,

что указанные параметры определяют

форму и расположение лопастей рабочего

колеса. Все лопасти такого рабочего

колеса, в дальнейшем - исходные лопасти,

одинаковы.

2л определены

для расчетной подачи насоса при условии

максимизации КПД насоса, а также с учетом

конструкторских ограничений, и одинаковы

для всех лопастей. Поскольку, как показано

в приведенной выше работе А.Н. Машина,

сопряжение углов входа и выхода может

быть осуществлено плавной кривой

произвольной формы, то можно считать,

что указанные параметры определяют

форму и расположение лопастей рабочего

колеса. Все лопасти такого рабочего

колеса, в дальнейшем - исходные лопасти,

одинаковы.

Лопасти рабочего колеса, спроектированного для другого значения подачи насоса, будут иметь иные углы входа и выхода, причем для более низкого значения подачи углы входа и выхода уменьшаются, а для более высокого значения подачи - соответственно увеличиваются.

Исследования показали, что при замене части исходных лопастей лопастями, имеющими другой угол входа, КПД насоса возрастает в области подачи, для которой спроектированы добавленные лопасти. При этом угол выхода заменяющих лопастей целесообразно сохранить равным углу выхода исходных лопастей. Диаметры окружностей входа и выхода, устанавливаемые с учетом конструкторских ограничений, для заменяющих лопастей также сохраняются равными соответствующим значениям этих параметров, определенных для исходных лопастей. Внешний шаг остается постоянным для всех лопастей, и его значение не изменяется.

При осуществлении такой модернизации рабочего колеса КПД насоса на оптимальном режиме работы, для которого разработаны исходные лопасти, ожидаемо снижается. Однако прирост КПД насоса в области низких значений подачи превышает его падение в области оптимального режима, что позволяет получить более высокий средневзвешенный по времени работы КПД насоса.

На фиг.2 представлено модернизированное рабочее колесо, имеющее три пары лопастей. Каждая пара образуется лопастями, расположенными симметрично относительно центра рабочего колеса, при этом лопасти каждой пары имеют одинаковый угол входа, в то время как углы входа лопастей, входящих в разные пары, различны. Такое колесо показывает наилучшие результаты, однако является частным случаем изобретения.

На фиг.3 представлена зависимость КПД насоса от режима его работы для исходного и модернизированного колеса. Повышение КПД насоса в области низкой подачи до 4,5% при применении модернизированного колеса сопровождается незначительным его снижением на оптимальном режиме, что подтверждает достижение заявленного технического результата.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Рабочее колесо центробежного насоса, отличающееся тем, что содержит, по меньшей мере, две лопасти, имеющие различный угол входа.

2. Рабочее колесо по п.1, отличающееся тем, что все лопасти имеют одинаковый угол выхода.

3. Рабочее колесо по п.1, отличающееся тем, что все лопасти расположены с постоянным внешним шагом.

4. Рабочее колесо по п.1, отличающееся тем, что каждой лопасти соответствует лопасть с таким же углом входа, расположенная симметрично относительно центра рабочего колеса, при этом указанные лопасти образуют пару.

5. Рабочее колесо по п.4, отличающееся тем, что включает три пары лопастей с различными углами входа

Қорытынды

Рахмет апай