В.П. Котурга Эскизная компоновка

.pdfМинистерство образования Российской Федерации Государственное образовательное учреждение высшего профессионального образования «Кузбасский государственный технический университет»

Кафедра прикладной механики

ЭСКИЗНАЯ КОМПОНОВКА

Методические указания к курсовому проекту по курсу «Детали машин» для студентов механических специальностей всех форм обучения

Составители В.П. Котурга О.В. Любимов Е.В. Резанова

Утверждены на заседании кафедры Протокол № 2 от 28.10.02

Рекомендованы к печати учебнометодической комиссией специальности 150200 Протокол № 16 от 11.11.02

Электронная копия находится в библиотеке главного корпуса ГУ КузГТУ

Кемерово 2003

1

Условные обозначения

A – расстояние между серединой зубчатого венца и точкой приложения реакции опоры подшипника, измеренное по оси вала;

à – расчетный зазор между вращающимися и неподвижными деталями в редукторе;

a /, a // – конструктивно определяемые зазоры между деталями в редукторе;

àW – межосевое расстояние;

B , Bi – ширина подшипника качения (на i-м валу);

b – ширина внутреннего кольца роликового конического однорядного подшипника качения;

bê – ширина канавки;

bî – расстояниемеждудномкорпусаиповерхностьюколес(червяка);

ñ– ширина наружного кольца роликового конического однорядного подшипника качения;

ñ/ – расстояние между торцовыми поверхностями зубчатых колес двухступенчатого редуктора, выполненного по развернутой схеме;

ñä – толщина диска зубчатого или червячного колеса;

D , Di – наружный диаметр подшипника качения (на i-м валу);

D4 , D4i – диаметр упорного заплечика наружного кольца подшипника качения (на i-м валу);

Dïë – диаметр платика;

Dóïë – наружный диаметр уплотнения;

Dô – диаметр фланца привертной крышки подшипника качения; d – диаметр выходного конца вала;

d1 , d2 – делительные диаметры шестерни (червяка) и зубчатого (червячного) колеса;

d4 , d4i – диаметр упорного заплечика внутреннего кольца подшипника качения (на i-м валу);

da1 , da2 – диаметры окружностей вершин шестерни (червяка) и зубчатого (червячного) колеса;

daM2 – наибольший диаметр червячного колеса;

df1 , df2 – диаметры окружностей впадин шестерни (червяка) и зубчатого (червячного) колеса;

de1 , de2 – внешние окружные диаметры конических шестерни и зубчатого колеса;

2

dw1 , dw2 – начальные диаметры шестерни и зубчатого (червячного) колеса;

dê – диаметрпосадочногоместаподзубчатоеиличервячноеколесо; dï , dïi – диаметр посадочного места под подшипник качения (на

i-м валу);

– диаметр резьбы гайки круглой шлицевой, ГОСТ 11871-88;

– диаметр ступицы зубчатого или червячного колеса;

– диаметр посадочного места под уплотнение;

– высота гайки круглой шлицевой;

– высота шестигранной головки болта; hïë – высота платика;

hóïë – высота уплотнения; hø – толщина шайбы;

ha , hf – высота головки и высота ножки зуба;

l – длинацентрирующейповерхностикрышкиподшипникакачения; lâûõ – длина выходного конца вала;

lçàí – длина заниженного участка крышки подшипника качения; lêîð – ширина фланца корпуса;

lñò – длина ступицы зубчатого или червячного колеса;

r , ri – размер фаски кольца подшипника качения (на i-м валу); r1 – размер меньшей фаски кольца подшипника качения;

S – толщина шайбы стопорной многолапчатой;

Sâ – ширинакольцевоговыступазакладнойкрышкиподшипникакачения; Sîá – ширина обода зубчатого или червячного колеса;

T – ширинароликовогоконическогооднорядногоподшипникакачения; t – глубинарасположенияподшипникакачениявкорпусередуктора; tñ – высота упорного заплечика стакана;

d– толщина стенки крышки подшипника качения;

d1 – толщина фланца привертной крышки подшипника качения; d2 – высота упорного заплечика крышки подшипника качения; d1c – толщина фланца стакана;

dêîð – толщина стенки корпуса редуктора; dïð – толщина регулировочной прокладки; dñ – толщина стенки стакана.

3

Введение

Эскизное проектирование является важным этапом создания технических систем.

На этой стадии проектирования принимаются принципиальные конструктивные решения, от которых во многом будет зависеть как техническая, так и экономическая эффективность использования техники. Эта стадия проектирования является наиболее творческой для конструктора.

После эскизного проектирования рассматриваются и утверждаются его результаты, после чего он становится основой для разработки технического проекта и создания рабочей документации, служащей для изготовления деталей машины, ее сборки и эксплуатации.

1 Этапы эскизного проектирования

1.1 Техническое предложение

Техническое предложение, являющееся первым этапом компоновки изделия, разрабатывают в соответствии с ГОСТ 2.118-73.

Прежде всего следует тщательно изучить техническое задание: выяснить назначение изделия, принципиальное устройство, назначение основных сборочных единиц и деталей, способы их соединения. Кроме того, следует ознакомиться по имеющимся научно-техническим материалам с конструкциями, аналогичными разрабатываемой.

Цели, преследуемые первым этапом:

-выявление относительного расположения деталей изделия и заполнения корпуса деталями;

-оценка соотношения размеров деталей (проверка правильности выполнения предыдущих расчетов);

-выявление габаритов изделия; -получение необходимых данных для последующих расчетов ва-

лов, их опор и т.д.

Основные расчеты должны содержать:

-кинематический и кинетостатический расчеты; -проектировочные расчеты на прочность, жесткость, износостой-

кость и по другим критериям работоспособности.

4

Кроме того, при расчетах производят предварительный выбор из каталогов типоразмеров стандартных изделий, например подшипников качения и скольжения, муфт и т.п., в зависимости от действующей нагрузки и ориентировочно определенных размеров валов, деталей передач и других деталей машин. Эти расчеты следует сопровождать необходимыми расчетными схемами, эскизами. Обязательно давать ссылки на соответствующую литературу. В дальнейшем данные расчеты можно использовать при составлении пояснительной записки.

Чертежи изделия на стадии разработки технического предложения следует выполнять, как правило, на миллиметровой бумаге в масштабе 1:1 (другие масштабы применять при значительных габаритах и сложности конструкции) на бумаге соответствующего размерам изображения формата.

При проработке технического предложения следует изображать главным образом разрезы по осям валов. Например, для цилиндрических и конических редукторов, оси валов которых располагаются в одной плоскости, достаточно изобразить один вид. Для некоторых кони- ческо-цилиндрических (при расположении осей валов в нескольких плоскостях) и червячных редукторов прорабатывать два и более видов. В качестве главного вида для червячных редукторов в большинстве случаев брать разрез по валу червяка.

Для проработки вариантов необходимы исходные данные:

-геометрические размеры венцов зубчатых и червячных колес и червяка, полученные в процессе прочностного расчета передач;

-диаметры валов, взятые из ориентировочных расчетов.

При разработке технического предложения необходимо учитывать следующие основные требования:

-компактность расположения (наиболее полное заполнение корпуса деталями);

-удобство монтажа и демонтажа.

На этой стадии следует принять принципиальное решение о конструкции корпусных деталей, деталей передач и подшипников.

При разработке первого этапа компоновки нужно показывать:

-у деталей зубчатых и червячных передач - начальные цилиндры (начальные конусы для конических передач);

-у валов и подшипников – внешние контуры;

-у корпусных деталей (после назначения радиальных и осевых зазоровмеждуподвижнымиинеподвижнымидеталями) - внутреннийконтур.

5

Во избежание контакта между вращающимися деталями передач и внутренними корпусными поверхностями между ними оставляют зазор à, который определяют

à = 3 L +4 , |

(1.1) |

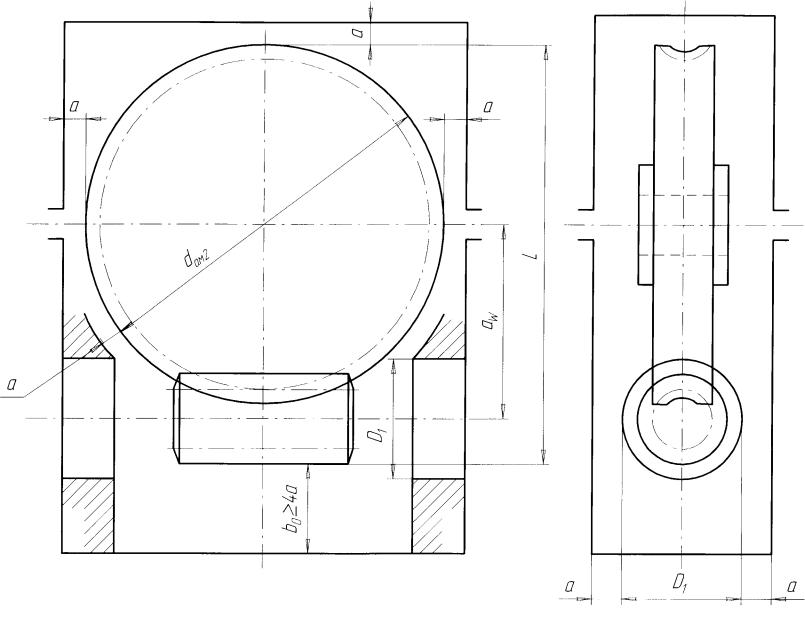

где L – наибольшее расстояние между внешними поверхностями деталей передач, мм, см. рис. 1.1 - 1.4.

Определенное по формуле (1.1) расстояние округляется в большую сторону до целого значения.

Для формирования масляной ванны редуктора необходимо выдержать расстояние bî между дном корпуса и поверхностью колес или червяка. Для всех типов редукторов на данном этапе проектирования принимают:

bî ≥ 4 à . |

(1.2) |

Расстояние между торцевыми поверхностями колес двухступенчатогоредуктора, выполненного поразвернутойсхеме, рис.1.1, определяют:

ñ / = (0,3…0,5) à |

(1.3) |

В двухступенчатых соосных редукторах, рис. 1.2, между торцевыми поверхностями шестерни быстроходной ступени и колеса тихоходной ступени расположены два подшипника. Формирование промежуточной опоры и определение расстояния l3 показано на рис. 3.5 - 3.8. Расстояния à и b0 в коническом, рис. 1.3, и червячном, рис. 1.4, редукторах определяются по соотношениям, представленным выше.

На рис. 1.1 - 1.4 показаны первые этапы эскизных компоновок редукторов.

6

Рис. 1.1

7

Рис. 1.2

8

Рис. 1.3

9

Рис. 1.4