В.А. Старовойтов Одноконтурная автоматическая система регулирования расхода жидкости

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственное образовательное учреждение высшего профессионального образования

«КУЗБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра электропривода и автоматизации

ОДНОКОНТУРНАЯ АВТОМАТИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ РАСХОДА ЖИДКОСТИ

Методические указания к лабораторной работе по курсам «Управление техническими системами» и «Технические средства автоматизации»

для студентов специальностей 170500, 170100 всех форм обучения

Составители В.А. Старовойтов Н.М. Шаулева

Утверждены на заседании кафедры Протокол № 4 от 7.03.01

Рекомендованы к печати учебно-методической комиссией специальности 170500 Протокол № 5 от 30.03.01

Электронная копия хранится в библиотеке главного корпуса ГУ КузГТУ

Кемерово 2003

1

1. ЦЕЛЬ ПРОВЕДЕНИЯ РАБОТЫ

Изучение принципов действия и работы технических средств, образующих одну из типовых систем автоматического регулирования (АСР) расхода жидкости. Исследование АСР в переходных режимах.

2.СОДЕРЖАНИЕ РАБОТЫ

1.Изучение средств измерений и технических средств автоматизации, составляющих основу АСР расхода.

2.Проведение работ в режиме ручного дистанционного управления расходом жидкости.

3.Исследование работы АСР в режиме автоматического управления.

4.Перетарировка равномерной шкалы измерительного прибора на квадратичную в единицах кг/с.

5.Получение графиков переходных процессов АСР.

6.Составление отчёта и подготовка к защите.

3. СОДЕРЖАНИЕ ОТЧЁТА

Отчёт, помимо данных об исполнителях работы, должен содержать функциональную схему АСР , образец измерительной шкалы с квадратичной зависимостью на клетчатой бумаге, графики переходных характеристик АСР.

4. ОБЩИЕ СВЕДЕНИЯ

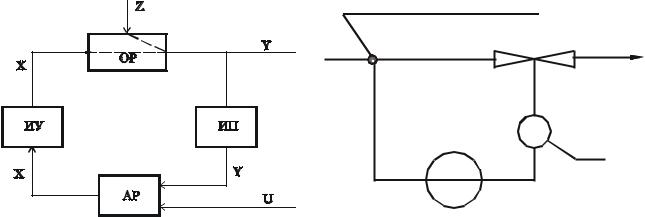

Автоматические системы регулирования (АСР) предназначены для автоматического поддержания постоянной или для изменения по требуемому закону технологической величины объекта, характеризующей протекающий в нём процесс. Это достигается формированием автоматическим устройством (регулятором) регулирующих воздействий и введением их в технологический объект. Большая часть используемых в процессах химических технологий АСР работает по принципу отклонения [1,с.166]. В них (рис.1) выходная

2

величина у объекта регулирования ОР воспринимается измерительным преобразователем ИП и подаётся на автоматический регулятор АР. В АР величина у сравнивается с заданным значением и, определяется рассогласование между ними ε = у – и, т.е. ошибка регулирования. В зависимости от знака и величины этой ошибки АР вырабатывает регулирующее воздействие х и подаёт его через исполнительное устройство ИУ на вход ОР для уменьшения или полной ликвидации ошибки регулирования. АСР по отклонению стремится уменьшить ошибку регулирования технологической величины независимо от того, какими возмущениями она вызвана.

Место установки

первичного измерительного Вода преобразователя

|

2 |

|

FIRC |

|

1 |

Рис.1.Функциональная схе- |

Рис.2. Схема регулирования |

ма одноконтурной АСР, рабо- |

расхода в упрощённом изобра- |

тающей по принципу отклоне- |

жении по ГОСТ 21.404-85: |

ния: ОР - объект регулирования; |

1 - автоматический регулятор; |

АР - автоматический регулятор; |

2 - исполнительное устройство |

ИП - измерительный преобра- |

|

зователь; ИУ - исполнительное |

|

устройство |

|

АСР по отклонению являются замкнутыми системами. Сигнал в них проходит по замкнутому контуру. Участок с ИП образует в АСР обратную связь, которая для устойчивости АСР обязательно должна быть отрицательной. Это означает, что если под воздействием возмущений технологическая величина у отклонилась от заданного значения u, то АР должен выработать соответствующее регулирующее воздействие х, чтобы компенсировать (устранить) это отклонение. АСР называют одноконтурными, если они имеют один контур регулирования.

3

АСР, предназначенные для поддержания регулируемой величины на постоянном заданном значении, называются стабилизирующими. Заданное значение в них устанавливается оператором с помощью специальных устройств, обычно называемых задатчиками или задающими устройствами. Указанная на рис.1 схема АСР эквивалентна типовой схеме автоматизации (стабилизации) расхода, выполненной в соответствии с ГОСТ 21.404 – 85 в упрощённом изображении (рис.2). В нашем случае объектом регулирования служит участок трубопровода, регулируемой величиной является расход жидкости (воды) через него. Следует отметить, что практическая реализация указанных на вышеприведённых схемах АСР возможна с помощью различного сочетания (набора) технических средств автоматизации, в том числе и пневматических.

Пневматические системы широко применяют в химической промышленности для контроля технологических процессов и управления ими. Объекты в этом случае оснащают пневматическими измерительными преобразователями и исполнительными устройствами, которые соединяют с регуляторами и другими техническими средствами пневматическими трубками. Применение пневматических систем объясняется их взрыво- и пожаробезопасностью, высокой надёжностью, простотой обслуживания, сравнительно небольшой стоимостью. Однако они имеют ограниченное быстродействие, что обусловлено конечной скоростью распространения сигналов в пневмолиниях, а это отрицательно сказывается на качестве управления.

Тем не менее, обычно это не сдерживает их применения при автоматизации процессов химической технологии, инерционность большинства которых часто исчисляется несколькими минутами, а иногда и часами. Поэтому даже при большой протяженности пневмолиний запаздывание распространения сигнала в них не приводит к заметному влиянию на переходный процесс и ухудшению качества регулирования.

Пневмосистемы комплектуются из устройств, входящих в состав комплексов «Старт», «Центр», «Режим» и др. Они используются в качестве локальных систем регулирования и систем нижнего уровня иерархии АСУ ТП.

В любом случае для реализации замкнутой АСР необходимо иметь текущую информацию о действительном значении регули-

4

руемого параметра (расхода). Для этого его нужно измерять, а полученную информацию подавать на элемент сравнения автоматического регулятора.

4.1. Средства измерения расхода

Расходом вещества называют количество вещества, проходящее через данное сечение канала (труба, прямоугольный короб и т.д.) в единицу времени (обычно секунду, минуту, час). Массовый расход измеряют в кг/с, а объёмный - в м3 /с.

Приборы, измеряющие расход, называют расходомерами. В зависимости от принятого метода измерения в процессах химической технологии наиболее распространены расходомеры:

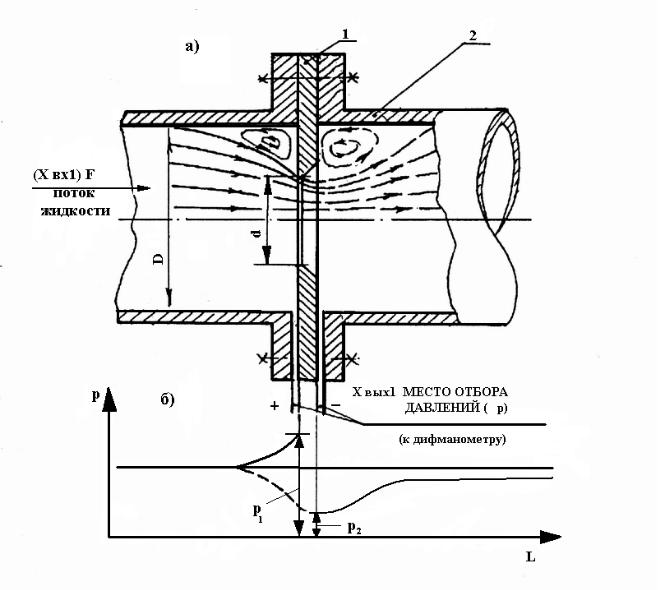

—переменного перепада давлений, основанные на зависимости от расхода перепада давлений в сужающем устройстве (СУ) вследствие частичного перепада потенциальной энергии (статического давления) потока в кинетическую;

—постоянного перепада давлений, основанные на зависимости от расхода вещества вертикального перемещения тела (поплавка), изменяющего при этом и площадь сечения проходного отверстия прибора таким образом, что перепад давлений по обе стороны поплавка остаётся постоянным [1,с.145-185].

Расходомеры |

переменного перепада |

давлений |

используются |

для измерения |

расходов жидкости, пара |

или газа. |

В качестве |

сужающих устройств (СУ), играющих роль первичных измерительных преобразователей, используют различного рода диаграммы (рис.3) и сопла.

При измерении по методу переменного перепада давлений протекающее вещество должно полностью заполнять всё сечение трубопровода и СУ; поток должен быть практически установившимся; фазовое состояние не должно изменяться при прохождении через СУ (жидкость не должна испаряться, пар должен оставаться

перегретым и т.д.). При соблюдении этих условий для |

несжимае- |

||

мых жидкостей массовый расход (в кг/с) в трубопроводе |

|

||

F =αS0 |

|

, |

(1) |

αρ( p1 − p2 ) |

|||

5

где α - безразмерный коэффициент расхода, учитывающий неравномерное распределение скоростей по сечению потока, обусловленное вязкостью и трением о стенки трубопровода и др. факторами; Sо – площадь отверстия диаграммы; ρ – плотность жидкости; р1 и р2 – абсолютное давление жидкости в соответствующих сечениях по рис. 1, т.е. до и после СУ.

Рис.3. Характеристика потока (а) и график распределения статического давления (б) при установке СУ в трубопроводе:

1 - СУ (диафрагма); 2 - трубопровод

Анализируя формулу (1), можно заметить, что расход жидкости находится в квадратичной зависимости от разности (перепада)

6

давлений р1 - р2 =∆р. Именно эта зависимость положена в основу метода измерения расхода F по ∆р. При этом СУ формально преобразует расход в перепад давлений. Но и ∆р необходимо также измерять, иначе теряет смысл установка СУ.

Для определения (измерения) теперь уже ∆р используют раз-

личного |

типа |

дифференциальные манометры |

(дифманометры), в |

||||||||||||||||||

т.ч. и мембранные (рис.4). |

|

|

|||||||||||||||||||

L(xвых2) |

|

(xвых1=xвых2) к сужающему |

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

p |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

устройству |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

+ |

|

|

|

1 |

|

Рис. 4. Упрощенная принци- |

||||||

2 |

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пиальная |

схема |

мембранного |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

дифманометра: 1 |

- гибкая мем- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

брана; 2 - рычаг; |

3 - корпус |

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

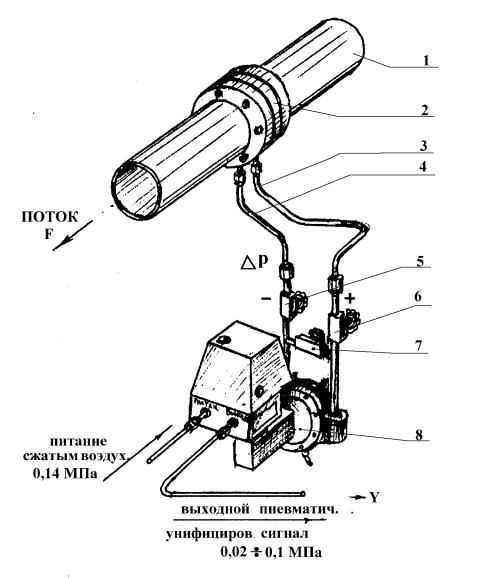

Дифманометр можно воспринимать в качестве промежуточного измерительного преобразователя, преобразующего выходной сигнал ∆р СУ в перемещение рычага L, вызванного прогибом мембраны и являющегося выходным сигналом дифманометра.

Таким образом комплект СУ и дифманометра обеспечивает преобразование по цепочке F → ∆р → L. Однако перемещение L практически невозможно использовать в качестве сигнала для дистанционной передачи, поэтому в настоящее время дифманометры оснащаются дополнительными устройствами, которые за счёт подвода энергии от стороннего источника преобразуют перемещение L в унифицированный пневматический (или электрический) сигнал, пригодный для передачи измерительной информации на значительные расстояния к вторичным измерительным приборам или же регулирующим устройствам [2,с.133]. При этом дифманометры могут называться уже преобразователями перепада давлений (расхода), дифманометрами - расходомерами или же просто расходомерами с дистанционной передачей. Выдаваемый ими выходной сигнал попрежнему находится в квадратичной зависимости от расхода.

7

В результате комплект технических средств для измерения расхода методом переменного перепада давлений может быть представлен в виде схемы, изображенной на рис. 4. Соединение СУ преобразователем расхода осуществляется трубками, которые называют импульсными.

Рис. 5. Типовой комплект технических средств для измерения расхода жидкости методом переменного перепада давлений:

1 – трубопровод (объект); 2 – сужающее устройство (диафрагма); 3, 4 – импульсная трубка; 5, 6 - клапан; 7 – клапан уравнительный; 8 – преобразователь перепада давлений (расходомер) мембранный с пневматическим выходным сигналом

В соответствии со схемой АСР (рис.1) рассматриваемый комплект эквивалентен блоку ИП, выходной сигнал у которого на практике является выходным пневматическим сигналом преобразо-

8

вателя перепада давлений. Этот сигнал подаётся на автоматический регулятор для его сравнения с сигналом задания U. Включение вторичного измерительного прибора (на рис. 1 не указан) в АСР при использовании АР аппаратного типа никоим образом не влияет на процесс регулирования, а позволяет только визуально наблюдать процесс (результаты).

Расходомеры постоянного перепада давлений составляют ро-

таметры, поплавковые и поршневые расходомеры [2,с.174]. Наибольшее распространение получили ротаметры и поплавковые расходомеры, шкалы которых практически равномерны. Действительно, нетрудно показать, что расход несжимаемой жидкости

|

|

|

|

|

F =α1Sk |

2gV ( ρn − ρ ) |

, |

(2) |

|

ρS |

||||

|

|

|

где α1 –коэффициент расхода; S, Sк - площадь поперечного сечения поплавка и кольцевого отверстия, образованного внутренней конусной поверхностью трубки и верхней частью поплавка соответст-

венно; V – объём поплавка; ρп,ρ –плотность материала поплавка и среды соответственно.

Т.к. величины под корнем в уравнении (2) практически постоянны, то их можно заменить коэффициентом k. Тогда F= α1Sк k. Эта зависимость линейна. Следует отметить, что коэффициент расхода α1 для ротаметров зависит от большего количества величин, аналитически не определяемых, поэтому ротаметры градуируют экспериментально. Ротаметры можно использовать для измерения малых расходов, потери давления в них незначительны и не зави-

сят |

от расхода. Они имеют |

большой диапазон |

измерения |

(Fmах |

/Fmin =10:1). |

|

|

|

|

|

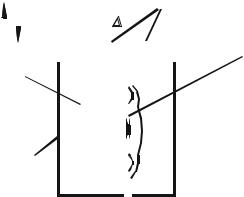

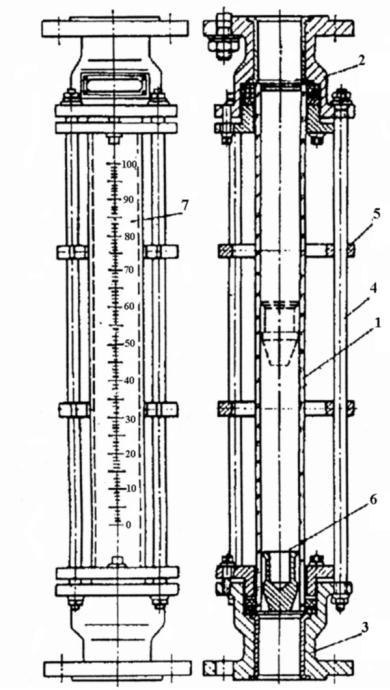

Ротаметр со стеклянной трубкой (рис.6) состоит из кониче- |

|||

ской |

трубки 1, закреплённой в |

двух металлических |

головках |

2 и 3, |

снабжённых сальниками и фланцами для монтажа в вертикальном трубопроводе. Головки соединены несколькими тягами 4, образующими вместе с поперечинами 5 защитную решётку вокруг стеклянной трубки. Внутри трубки 1 свободно перемещается поплавок 6, имеющий форму волчка. В нижней головке имеется седло, на которое опускается поплавок при прекращении потока. Верхняя

9

головка снабжена ограничителем хода поплавка. Седло и ограничитель хода не позволяют поплавку выйти за пределы стеклянной трубки. Шкала 7 прибора вытравлена на поверхности стеклянной трубки; отсчёт ведут по верхней горизонтальной плоскости поплавка.

Рис. 6. Ротаметр со стеклянной конусной трубкой

В верхней части поплавка иногда делают косые прорези, благодаря чему поплавок вращается вокруг вертикальной оси. При вращении поплавок центрируется внутри трубки, не соприкасаясь со стенками; его чувствительность повышается. По вращению по-