В.А. Тесля Железобетонные конструкции

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ

КУЗБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра строительных конструкций

ЖЕЛЕЗОБЕТОННЫЕ КОНСТРУКЦИИ

Методические указания к лабораторным работам для студентов направления 550100 – “Строительство” всех форм обучения

Составители В.А. Тесля Б.П. Хозяинов

Утверждено на заседании кафедры Протокол № 4 от 01.06.02

Рекомендовано к печати методической комиссией по направлению

550100

Протокол № 15 от 07.11.02

Электронная копия находится в библиотеке главного корпуса ГУ КузГТУ

Кемерово 2002

1

Предисловие

В целях закрепления теоретических знаний по расчету, конструированию и работе железобетонных конструкций под действием различных нагрузок рабочим учебным планом по курсу «Железобетонные конструкции» предусматривается выполнение четырех лабораторных работ. Это позволяет студентам дополнительно убедиться в том, что теория расчета железобетонных конструкций в основном базируется на экспериментальных данных и законах механики твердого деформируемого тела в его напряженно-деформированном состоянии при различных стадиях работы [1].

Основной целью лабораторных работ является ознакомление студентов с приемами проведения эксперимента и методами испытаний. В состав лабораторных работ входят задачи:

1.Определение прочности бетона лабораторной балки неразрушающими методами и определение ее несущей способности.

2.Замер натурных прогибов балки, фиксация появления трещин.

3.Замер величины раскрытия трещин под действием различных по величине нагрузок.

4.Определение деформаций и напряжений в арматуре и на поверхности бетона тензометрическим методом.

По каждой лабораторной работе даются краткие теоретические обоснования ожидаемых результатов испытаний, краткое описание приборов и устройств, применяемых при испытаниях, и порядок выполнения работ. Все натурные результаты наблюдений при испытаниях необходимо в определенной последовательности зафиксировать в журнале. Результаты испытаний дополнительно обрабатываются и производится сравнение с теоретическими данными. В необходимых случаях требуется выполнение анализа и обоснования полученных результатов.

Общие положения по методике испытаний

До испытаний студенты знакомятся с задачами лабораторной работы, составляют расчетную схему испытаний, разрабатывают табличную форму записей результатов испытаний, усваивают правила техники безопасности. По каждой из работ принимается схема загружения ступенями (долями) нагрузки, каждая из которых не должна превышать 0,05-0,1 от расчетной, которая определяется заранее до испытаний.

2

Вцелях более точного измерения результатов испытаний, на которые влияет быстронатекающая ползучесть с развитием начальных пластических деформаций в бетоне, запись показаний приборов при каждой ступени нагрузки производится дважды: сразу после приложения нагрузки и после стабилизационной выдержки под нагрузкой не менее 10 минут. Во время выдержки балка тщательно осматривается, фиксируются образовавшиеся трещины, измеряется их ширина раскрытия, производится замер прогибов. Ширина раскрытия трещин, нормальных к продольной оси балки, замеряется на уровне растянутой арматуры, а наклонных – в местах их максимального раскрытия.

Впроцессе испытаний ведется запись по определенной форме, в нее заносятся все показания приборов, схемы расположения образовавшихся трещин, записи, характеризующие особенности методики испытаний. Во время испытаний должны строго выполняться мероприятия по безопасному ведению работ.

Методика каждой из лабораторных работ детально рассматривается ниже в настоящих методических указаниях.

Лабораторная работа №1

Определение класса бетона и несущей способности балки на изгиб

Класс бетона балки определяется по прочности бетона, которую определяют эталонным молотком К.П. Кашкарова [2]. С помощью эталонного молотка, при ударе им по поверхности балки, получают одновременно два отпечатка: диаметр db на поверхности балки и диаметр ds на вводимом в прибор эталонном металлическом стержне. Известно, что отношение диаметров получаемых отпечатков db/ds зависит от прочности бетона и металла стержня и практически не зависит от скорости, направления и силы удара наносимого молотком. За косвенную характеристику прочности бетона принимается средняя величина отношения db/ds нескольких отпечатков (не менее 10), по которым с по-

мощью тарировочного графика (рис. 2) Σdb /Σds = f (Rnb ) определяют

среднюю прочность бетона по сжатию.

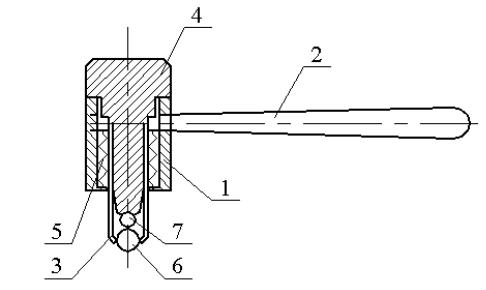

Краткое описание конструкции молотка К.П. Кашкарова приведено ниже на рис. 1.

3

Рис. 1. Конструкция эталонного молотка:

1 – корпус молотка; 2 – металлическая ручка; 3 – стакан; 4 – головка молотка; 5 – пружина; 6 – шарик; 7 – эталонный стержень

1. Методика испытаний и определение прочности бетона балки

Перед испытанием в стакан молотка вставляют эталонный стержень из мягкой стали класса AI диаметром 10 мм. Применение стержней из стали более высокой марки (например Ст.5) потребует определения поправочного коэффициента для перехода к стандартным эталонным стержням.

Поверхность шарика должна быть чистой и нежирной с неповрежденным покрытием, в противном случае шарик заменяют новым.

Нанесение отпечатков и их измерение. Количество ударов эта-

лонным молотком по балке, которая имеет больший размер длины по сравнению с размерами ширины и высоты, необходимо произвести не менее 8-10 раз равномерно по длине балки, что позволит более качественно определить прочность бетона по длине. На намеченном участке поверхности балки молотком наносят серию ударов так, чтобы получились достаточно крупные, удобные для измерения, отпечатки на бетоне и на эталонном стержне. Можно рекомендовать и второй способ нанесения ударов – устанавливают эталонный молоток в заранее намеченных точках, после чего по его головке наносят удар обычным молотком весом до 1 кг. Для замера диаметров отпечатков на бетоне можно использовать отпечатки, полученные на чистом листе бумаги с помощью копирки, которые укладываются на поверхность балки в местах ударов.

4

Шарик молотка при ударе производит отпечаток на поверхности балки

иодновременно через копирку фиксирует диаметр отпечатка на бумагу. После каждого удара эталонный стержень перемещают на новое положение. В момент нанесения удара ось головки эталонного молотка должна быть перпендикулярной к поверхности балки.

Так как эталонный стержень имеет круглое сечение, отпечатки по его длине имеют овальную (удлиненную) форму. В этом случае замер производят по длинному диаметру отпечатка.

Отпечатки на поверхности бетона по каждому удару обязательно нумеруются цветным или черным карандашом, их количество должно совпадать с количеством отпечатков на эталонном стержне.

Результаты испытаний – размеры диаметров отпечатков на бетоне

ина эталонном стержне с точностью до десятых долей миллиметра – заносят в таблицу наблюдений, форма которой приведена ниже.

db;s |

|

|

|

Номера ударов |

Σ db;s |

К = |

Σdb |

|||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|||||

|

|

|

Σds |

|||||||||||

db |

|

|

|

|

|

|

|

|

|

|

Σdb |

К = |

|

|

ds |

|

|

|

|

|

|

|

|

|

|

Σds |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

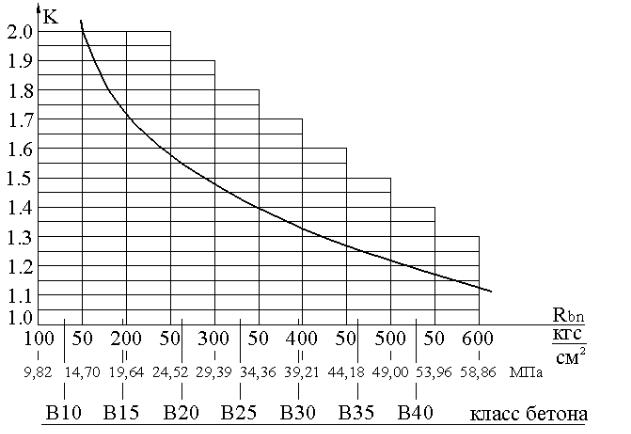

По каждой серии ударов вычисляется сумма диаметров всех полученных отпечатков, раздельно на бетоне (Σdb) и на эталонном стержне (Σds). После чего определяется отношение Σdb/Σds. По значению К=Σdb/Σds с помощью тарировочного графика определяется предельная прочность бетона сжатию.

В журнале испытаний дополнительно составляется эскиз расположения отпечатков по поверхности балки. В случае, если любой из замеров диаметров отпечатков по бетону или по эталонному стержню резко отличается от остальных, то этот результат исключается из числа замеров.

Для построения единого тарировочного графика (см. рис. 2) были использованы результаты параллельных испытаний бетонных кубов с ребром, равным 10, 15 и 20 см, с термообработкой при t = 80-90 ºС, изготовленных в металлических формах с использованием эмульсионной смазки.

Погрешность определения прочности бетона эталонным молотком проверена в НИИЖБе Госстроя СССР и в других организациях. Про-

5

верки показали, что разница между средними значениями пределов прочности бетона в кубах, определенными эталонным молотком, не превышала 10%.

Рис. 2. Единый тарировочный график

На рис. 2 приведен единый тарировочный график, с помощью которого определяется нормативная прочность бетона на сжатие [2]. Определение прочности бетона на сжатие производится следующим образом. По оси ординат находят положение точки, равное коэффициенту К, и по горизонтали переносят это значение на кривую графика, дальше по вертикали определяют значение Rbn на оси абсцисс. Например: пусть коэффициент К=1,47, тогда Rbn=300 кгс/см2 (29,39 МПа), что соответствует классу бетона В25.

В том случае, если влажность поверхности бетона в % по весу 0,5-0,95, необходимо прочность бетона Rbn понизить на 15-20%.

Значение показателей изменчивости прочности бетона можно определить только при дополнительном испытании на сжатие контрольных кубиков (контрольных образцов). В этом случае возможно сопоставление показателей испытаний кубиков со значениями прочности бетона.

6

2. Определение несущей способности балки на изгиб

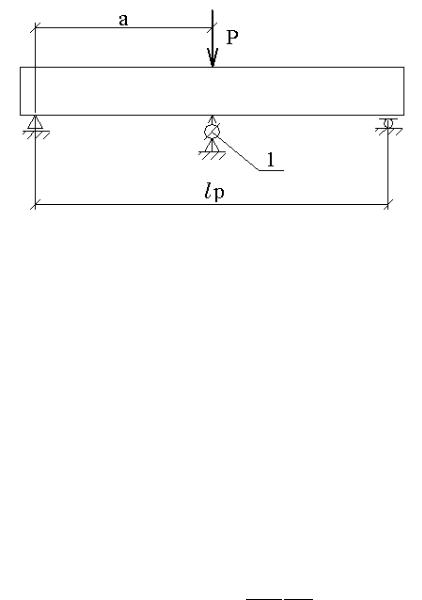

Для определения несущей способности балки необходимо произвести замеры всех величин: высоты, ширины и длины балки. Составить расчетную схему с указанием расчетного пролета и расположения нагрузки в виде сосредоточенной силы (см. рис. 3).

Рис. 3. Схема испытания балки: 1 – индикатор часового типа

Обнажить с торца балки арматуру вверху и внизу сечения балки. Продольная арматура устанавливается, как правило, периодического профиля класса AIII. Для этой арматуры штангельциркулем измеряется наружный диаметр стержня. По данным паспорта на балку завода изготовителя принимается класс, диаметр и шаг арматуры поперечного армирования.

Теперь, когда известны все прочностные характеристики бетона (Rb, Rbt, Eb) и арматуры (Rs, Rsw, Es), теоретическим путем определяются величины изгибающего момента и поперечной силы, которые могут быть восприняты сечениями испытуемой лабораторной балки.

Последовательность расчета балки на изгиб

1. Определяется коэффициент ξ = As Rs . bh0 Rb

2.По коэффициенту ξ из табл. 20 [5] находят значение αm.

3.Величина изгибающего момента M = Rbbh02αm .

Величина разрушающего момента определяется при значениях

Rbn и Rsn.

7

3. Последовательность расчета балки на действие поперечной силы

Выполняется проверка прочности по наклонной полосе между возможными наклонными трещинами по формуле Q1 ≤ 0,3φw1φb1Rbbh0

[5]. Здесь значение поперечной силы Q принимается на расстоянии h0 от опоры. Остальные значения φw1 = 1 + 5αµw ≤ 1,3 . Где α = Esw / Eb ,

µw = Asw / bS, коэффициент φb1 = 1 −βRb , при β = 0,01. Искомая вели- |

|||||||

чина поперечной силы Q не должна быть больше Q1. Поперечная сила |

|||||||

Q определяется |

как сумма Qb + Qsw , |

где |

Qb = Mb / C при |

||||

Mb = φb2Rbtbh02 . |

Значение |

коэффициента |

φb2 = 2. Максимальное |

||||

значение |

C = (φb2 / φb3 )h0 |

при |

φb3 = 0,6 . |

Таким |

образом |

||

C = (2/ 0,6)h0 = 3,33h0 . |

|

|

|

где qsw – усилие в |

|||

Вторая часть поперечной силы Qsw = qswC0 , |

|||||||

хомутах на единицу длины элемента в пределах наклонного сечения, определяется: qsw = Rsw Asw / S , а C0 – длина проекции наклонной тре-

щины на продольную ось элемента, принимается равной

С0 =

Mb / qsw .

Mb / qsw .

После вычисления M и Q определяются ступени загружения балки, составляющие 1/10 Р, где Р – предельная нагрузка на балку.

Лабораторные работы № 2 и № 3

При испытании балки сосредоточенной нагрузкой P (см. рис. 3) необходимо фиксировать данные, которые будут использованы по различным отчетам лабораторных работ. Лабораторная работа №2 выполняется по анализу трещиностойкости балки, а лабораторная работа №3– по анализу деформативности балки. При этом должны соблюдаться последовательность в действиях приложения нагрузки и качественная фиксация всех показателей по испытанию.

Подготовка балки, приборов и оборудования для испытания. Методика испытаний

1. На лицевой стороне балки наносится известковая побелка, по которой черным карандашом наносится координационная сетка с шагом ячейки в 100 мм, как это показано на рис. 4.

8

Рис. 4. Нанесение координатной сетки на поверхность лабораторной балки

2.Устанавливают балку на испытательный стенд таким образом, чтобы действующая нагрузка P была приложена по середине длины балки, а расстояния от середины до обеих опор были равны между собой.

3.В середине пролета в нулевой точки (см. рис. 3, 4) устанавливают индикатор часового типа, с помощью которого будет фиксироваться прогиб балки.

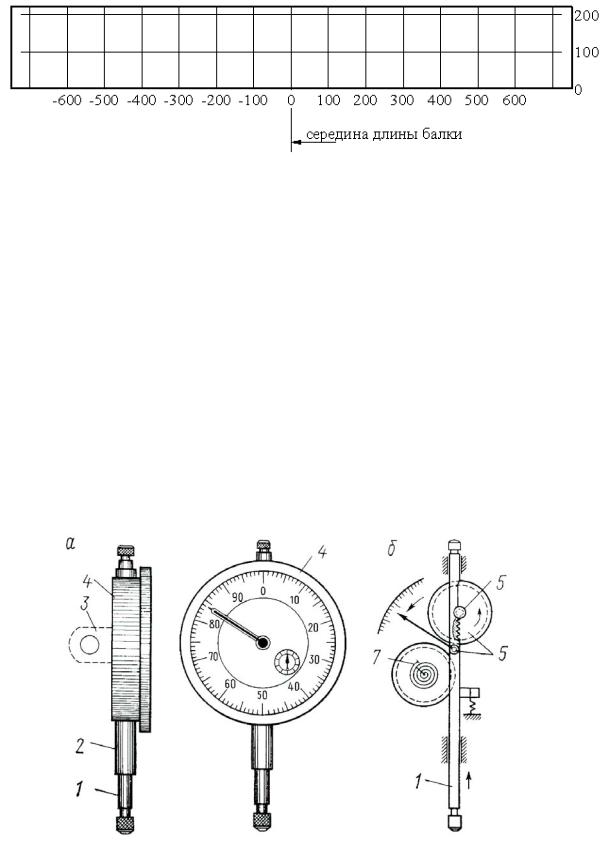

Индикатор часового типа (рис. 5) состоит из цилиндрического корпуса, внутри которого размещается система шестеренок. На лицевой стороне прибора под стеклом располагается кольцевая шкала и большая стрелка для показания отсчета. Для отсчета целых оборотов большой стрелки индикатора предусматривается вторая малая шкала со стрелкой.

Рис. 5. Индикатор часового типа:

а – конструктивная схема; б – кинематическая схема; 1 – измерительный шток с зубчатой рейкой-кремальерой; 2 – муфта; 3 – ушко; 4 – цилиндрический корпус; 5 – соединительная трубка с шестеренкой; 6 – шестеренки ме-

9

жду кремальерой; 7 – пружина

Через корпус проходит измерительный шток, на котором нарезана зубчатая рейка-кремальера, соединенная с зубчатой шестеренкой трубкой. Для устранения зазора между зубьями кремальеры и шестеренок поставлена пружина.

Принцип работы индикатора заключается в следующем. В корпусе размещен часовой зубчатый механизм, преобразующий вертикальное движение штока прибора во вращательное движение указательных стрелок. Если шток присоединить к перемещающейся точке конструкции, а корпус прибора разместить на неподвижной опоре, то смещения штока будут отмечены движением зубчатого механизма; в этом приборе величина деформаций определяется ходом штока. Смещению штока на 1 мм отвечает один полный оборот большой стрелки или перемещение на одно деление малой стрелки, что является ценой деления.

Перед началом испытаний следует проверить работу установленного индикатора, для чего нужно плавно утопить на 2-3 мм и отпустить измерительный шток. Если после этого стрелка индикатора будет возвращаться в исходное положение, значит, индикатор закреплен правильно. В противном случае его нужно жестко закрепить в кулачке– держателе.

4. По величине изгибающего момента M = Rbbh02αm необходимо определить максимальную нагрузку Pmax = 4M / lp , затем ступень за-

гружения балки, которая составляет 1/10 Pmax. В некоторых случаях ступень можно увеличить до 1/4 Pmax. Свыше Pmax нагружать балку нельзя.

5.Дальше производится испытание балки ступенчатой нагрузкой. Прежде чем загрузить балку первой нагрузкой, производится снятие всех отчетов по приборам при нулевом загружении. При этом действует только нагрузка от собственного веса балки.

6.При появлении трещин фиксируется величина нагрузки, которая вызвала их образование. Конфигурация трещин фиксируется на схеме с координатами.

7.Отсчеты снимаются дважды – в момент загружения и по истечении 5-10 минут при постоянно действующей ступени загружения.

8.Записи показаний приборов производятся в журнале в табличной форме, как это показано ниже.