Б.И. Коган Планировочные решения. Компоновка и планированиегибких производственных систем

.pdf

10

обычно загрузочным устройством к проезду для облегчения установки прутков.

Кольцевое размещение станков благоприятно для многостаночного обслуживания, но создает трудности для использования межоперационного транспорта и инженерных коммуникаций.

Выбор того или иного варианта определяется также способом удаления стружки от станков. При использовании автоматизированных систем уборки стружки необходимо учитывать взаимное расположение станочных и цеховых стружкоуборочных конвейеров.

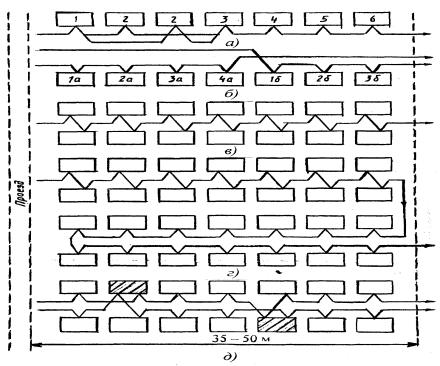

В зависимости от длины технологического потока и длины станочного участка применяют однорядное или многорядное размещение станков. При этом для обеспечения прямоточности зону заготовок (начало линий) располагают со стороны одного проезда, а конец линий – с противоположной стороны в направлении дальнейшего перемещения деталей на сборку. Основные варианты размещения оборудования в непрерывно и переменно-поточных линиях показаны на рис. 4.

Для линии, оборудование которой размещается в пределах длины участка, применяют однорядный вариант размещения (рис. 4,а).

Рис. 4. Варианты размещения оборудования

внепрерывно- и переменно-поточных линиях

Вприведенном примере на второй операции предусмотрены два станка, поскольку штучное время на этой операции превышает такт

11

выпуска. Короткие линии обработки располагают последовательно (рис.4, б). Поточные линии с большим числом станков размещают в два или несколько рядов (рис. 4, в,г), но с обязательным условием, чтобы начало линий располагалось со стороны зоны заготовок, а конец линии – с противоположной стороны.

Для обеспечения лучшего использования отдельных станков возможно параллельное размещение линии с использованием общего для двух линий оборудования (рис. 4, д), однако в этом случае перед «общим» оборудованием необходимо предусматривать необходимые заделы для компенсации несинхронности работы двух линий. На схеме «общее» оборудование двух линий заштриховано. Значительно сложнее выбрать оптимальный вариант размещения станков для подеталь- но-специализированных участков серийного производства. Возможны три варианта расположения станков на таких участках: точечный, при котором отсутствуют межоперационные связи между станками; рядный, при котором оборудование размещено по ходу технологического процесса характерной детали; гнездовой, при котором станки размещены группами в зависимости от межоперационных связей между ними.

Точечный вариант возможен при полном изготовлении деталей на одном станке. Рядный и гнездовой варианты характерны для групповых поточных линий. Возможны комбинации вариантов. На рис. 5, а показана схема планировки групповой поточной линии и последовательности обработки двух партий деталей А и Б. На схеме показаны типичные для этих линий возвратные перемещения при выполнении отдельных операций.

При гнездовом варианте размещения оборудование может быть сгруппировано по предметному либо по технологическому признаку. В первом случае в гнезде собирают оборудование для изготовления определенного типа деталей. Один из вариантов гнездовой планировки показан на рис.5, б. Стрелками показаны маршруты изготовления деталей двух характерных групп.

Некоторое удаление от гнезд двух станков, используемых для финишной обработки, вызвано стремлением уменьшить вредное влияние вибраций вследствие работы станков, выполняющих черновую обработку.

12

Рис. 5. Варианты линейного (а) и гнездового (б) размещения станков в групповых поточных линиях

При размещении станков гнездами по технологическому признаку создают группы однотипных станков в соответствии с ходом технологического процесса характерных деталей. Однако при этом возникают сложные возвратные перемещения партий деталей, данный вариант размещения имеет худшие показатели. Он может быть использован при создании относительно небольших участков единичного производства.

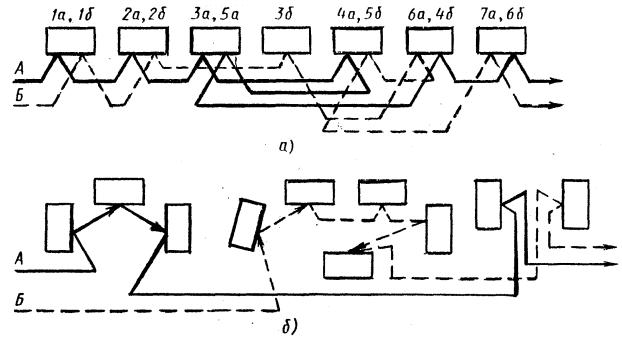

На рис.6 показано несколько вариантов размещения станочных модулей в гибких производственных системах (ГПС).

Произвольный вариант. Несколько модулей или станков с ЧПУ произвольно размещают на площади участка. При этом варианте существенно усложняются и удлиняются транспортные маршруты, если станков, используемых при изготовлении одной детали, более трех. Однако при полном изготовлении на одном станке этот вариант приемлем.

Функциональный вариант. Станочные модули группируют по их технологическому назначению (токарные, фрезерно-расточные, шлифовальные и т.д.). Недостатком являются неизбежные встречные потоки при обработке разных деталей. Указанную схему поэтому нельзя считать перспективной, несмотря на то, что создано много ГПС данного типа.

13

Модульный вариант. Сходные технологические процессы обработки выполняются параллельными группами ГПМ. Указанный тип компоновки имеет более высокую надежность, так как построен по принципу резервирования и может быть применен при больших объемах выпускаемых однотипных деталей, например на специализированных заводах по производству зубчатых колес или других типовых деталей.

Групповой вариант. Каждая группа модулей служит для изготовления определенной группы деталей, близких по конструктивным и технологическим признакам. Основой создания ГПС подобного типа является методология групповой технологии. Указанный тип компоновки ГПС наиболее перспективен, поскольку нацелен на изготовление законченных деталей. Кроме этого, обеспечивается возможность поэтапного создания ГПС, поскольку каждая группа модулей имеет автономную структуру.

14

Рис. 6. Варианты размещения станочных модулей:

а– произвольное; б – функциональное; модульное; г – групповое;

д– ступенчатое с группой оборудования 1 для предварительной обработки баз, основной обработки 2 и финишной или специальной 3; а, b, c – типы станочных модулей

Вбольшинстве случаев для обработки в ГПС у заготовок необходимо подготовить базы, например профрезеровать плоскость и обработать два базовых отверстия. Для этой цели вблизи ГПС целесообразно предусмотреть участок станков с ЧПУ с ручной установкой заготовок. Продолжительность обработки баз значительно меньше продолжи-

15

тельности основной обработки, поэтому обслуживание станков для обработки баз может быть поручено рабочим, устанавливающим заготовки на спутники для основной обработки (рис.6,д). Кроме того, при обработке ответственных деталей возникает необходимость специальной обработки, например термической. Указанные операции целесообразно выполнять на соответствующем оборудовании, размещенном на отдельном участке или в других цехах.

ВГПС целесообразно включать подсистему перемещения деталей на сборку, а по мере создания соответствующих сборочных центров –

исборку. Наличие управляемого транспортного потока на заводе является непременным условием функционирования ГПС.

Вбольшинстве существующих ГПС используется линейный принцип размещения ГПМ. При небольшом числе станков их размещают в один ряд, при числе станков более четырех – в два ряда. Компоновка ГПС также может быть замкнутой или П-образной.

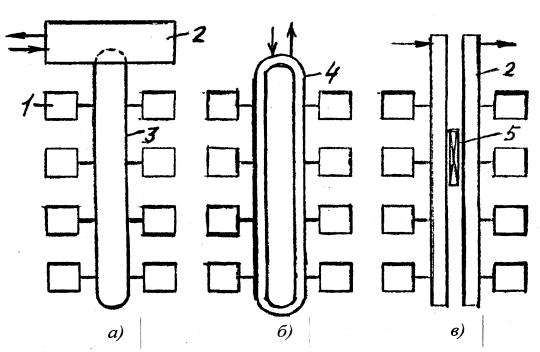

Взависимости от вида применяемой транспортно-складской системы могут быть три различные схемы планировок ГПС (рис. 7).

Рис. 7. Планировки ГПС:

а – с централизованным складом; б – с накопителем в составе транспортной системы; в – с транспортным устройством в составе склада;

1– станочный модуль; 2 – склад; 3 – транспортная система; 4 – транспортер-накопитель; 5 – робот-штабелер склада

16

Во многом размещение ГПМ в ГПС определяется типом автоматизированной транспортно-складской системы, с помощью которой регулируют потоки заготовок, инструментов, приспособлений, тары и деталей.

Планировка с централизованным складом (7,а). Со склада заготов-

ки в таре или на палетах передаются к станочным модулям транспортной системой. Заготовки, обработанные на одном станке, передают на следующий станок или возвращают на склад, где они хранятся, пока не освободится занятый станок. Транспортная система может быть линейного типа или замкнутая. Эта система очень универсальна, обеспечивает возможность ее наращивания в определенных пределах.

Планировка со складом-накопителем в составе транспортной системы (рис.7,б). Роль склада выполняет транспортная система (роликовый конвейер замкнутого типа). Загрузку и выгрузку транспортной системы обычно производят на одном месте. Подобная планировка характерна для ГПС средне- и крупносерийного производства с четко выраженной последовательностью и определенной синхронизацией по времени выполняемых операций. Как реализацию этого принципа можно рассматривать станочные модули на базе многоцелевых станков для изготовления корпусных деталей с многопозиционными накопителями.

Планировка с перемещением деталей транспортным средством в составе склада (рис.7,в). В этом случае ГПМ непосредственно примыкают к складу, что значительно упрощает доставку заготовок и их автоматическую загрузку. Этот вариант характеризуется простотой загрузки, перемещения и хранения заготовок, но возможности расширения ГПС и замены оборудования при модернизации ограничены. В этом отношении вариант а является предпочтительным.

ГПС, помимо транспортно-складской системы, в своем составе имеют и другие системы обеспечения функционирования: системы инструментального обеспечения, автоматического контроля, загрузки заготовок на приспособления-спутники и др. Это оборудование размещают в зоне транспортной системы или автоматизированного склада.

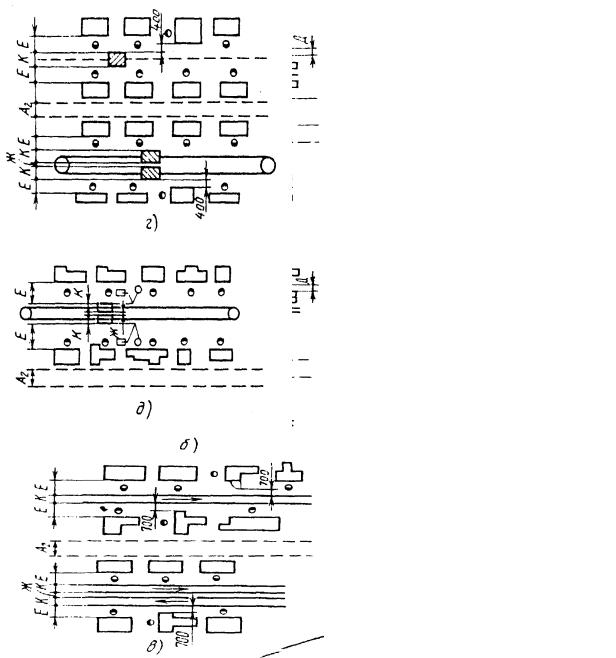

При размещении оборудования в соответствии с выбранным вариантом необходимо обеспечить установленные нормами расстояния между оборудованием при различных вариантах их размещения, а также ширину проездов. Указанные нормы для схем, приведенных на рис.8, даны в табл.4. Они зависят от габаритных размеров оборудова-

17

ния и устанавливают расстояния от крайних положений движущихся частей станка до открывающихся дверей станков, установленных отдельно стоек и шкафов систем управления, колонн и стен здания. При размещении рядом двух станков различных габаритных размеров расстояния следует выбирать по наибольшему из них. Стружкоуборочные каналы, располагаемые вдоль проезда, должны находиться за его пределами.

Рис. 8. Схемы расстановки станков

Таблица 4 Нормы расстояний мм*, станков от проезда, между станками, а

также от станков до стен и колонн здания (см. рис. 8)

|

Наибольший габаритный размер |

||

Расстояние |

станка в плане мм, не более |

||

|

|

|

|

|

1800 |

4000 |

8000 |

|

|

|

|

1 |

2 |

3 |

4 |

От проезда до: |

|

|

|

фронтальной стороны станка (а) |

1600/1000 |

2000/1000 |

|

боковой стороны станка (б) |

500 |

700/500 |

|

тыльной стороны станка (в) |

500 |

500 |

|

Между станками при расположении их |

|

|

|

«в затылок» (г) |

1700/1400 |

2600/1600 |

2600/1800 |

тыльными сторонами друг к другу (д) |

700 |

800 |

1000 |

18

Продолжение табл. 4

1 |

2 |

3 |

4 |

боковыми сторонами друг к другу (е) |

900 |

1300/1200 |

|

фронтальными сторонами друг к другу |

|

|

|

и при обслуживании одним рабочим: |

|

|

|

одного станка (ж) |

2100/1900 |

2500/2300 |

2600 |

двух станков (з) |

700/1400 |

11700/1600 |

─ |

по кольцевой схеме (и) |

2500/1400 |

2500/1600 |

─ |

От стен, колонн до: |

|

|

|

фронтальной стороны станка |

|

|

|

л |

1600/1300 |

1600/1500 |

|

л1 |

1300 |

1300/1500 |

1500 |

тыльной стороны станка (м) |

700 |

800 |

900 |

Примечание. Расстояние между станками к при размещении их по кольцевой схеме принимается не менее 700 мм. Расстояние от колонн до боковой стороны станков н установлено 1200/900.

* В знаменателе приведены нормы расстояний для цехов крупносерийного и массового производства, когда они отличаются от соответствующих норм для условий единичного, мелкосерийного и среднесерийного производства.

Ширину магистральных проездов, по которым осуществляются межцеховые перевозки, принимают равной 4500-5500 мм. Ширина цеховых переездов зависит от вида напольного транспорта и габаритных размеров перемещаемых грузов. Для всех видов напольного электротранспорта ширина проезда А (мм) составляет: при одностороннем движении А=Б+1400, при двухстороннем движении А=2Б+1600, для робокар при одностороннем движении А=Б+1400, где Б – ширина груза, мм. Ширину пешеходных проходов принимают равной 1400 мм.

Во всех этих схемах ширина А2 пешеходных проходов принята равной 1400 мм, ширина передаточных столов и стеллажного оборудования В=670 мм, расстояние между ними Г=900 мм. Расстояние между станком и консольной секцией приемопередаточного стола Д=400 мм, а ширина рабочей зоны между станком и столами Е=1070 мм. Ширина К механизированного межоперационного транспорта применяется в соответствии с размерами изготовляемых деталей, а расстояние Ж между транспортными устройствами – не менее 300 мм.

Примеры планировочных решений станочных линий с различными способами межоперационной передачи заготовок приведены на рис. 9.

19

Рис. 9. Примеры планировочных решений станочных линий

сиспользованием различных видов межоперационного транспорта:

а– с автоматизированной транспортно – складской системой для тары

400×600 мм (разработчик НПО «Оргстанкинпром»); б – с напольным автооператором и приёмопередаточными столами (разработчик НПО «Оргстанкинпром», Москва); в – со стационарным роликовым или пластинчатым конвейером; г – с подвесным конвейером

или электроталью на монорельсе; д – с подвесным конвейером и манипуляторами у станков