В.А. Полетаев Перспектива развития методов формообразования в машиностроении

.pdfМинистерство образования Российской Федерации Государственное учреждение

Кузбасский государственный технический университет Кафедра информационных и автоматизированных производственных систем

ПЕРСПЕКТИВА РАЗВИТИЯ МЕТОДОВ ФОРМООБРАЗОВАНИЯ В МАШИНОСТРОЕНИИ

Методические указания по дисциплине "Современные проблемы науки в машиностроении" для магистров направления подготовки 552900 "Технология, оборудование и автоматизация машиностроительных производств" и по дисциплине "Технологические процессы и производства" для студентов специальности 210200 "Автоматизация технологических процессов и производств (в машиностроении)"

Составитель В.А.ПОЛЕТАЕВ

Утверждены на заседании кафедры Протокол № 7 от 16.04.02

Рекомендованы к печати учебнометодической комиссией специальности 210200 Протокол № 66 от 26.04.02

Электронная копия находится в библиотеке главного корпуса ГУ КузГТУ

Кемерово 2002

1

ВВЕДЕНИЕ

Развитие технологии формообразования может проводиться двумя путями относительно потребляемых ею ресурсов - интенсивным и экстенсивным. В первом случае эффект, получаемый от использования этой технологии, увеличивается без возрастания потребляемых ею ресурсов, во втором случае эффект увеличивается пропорционально потребляемым ресурсам.

Очевидно, что нас интересуют перспективы интенсивного пути развития технологии формообразования, основанные на принятии новых технологических решений.

Анализ прогнозов развития технологии металлообработки на основании работ, опубликованных в периодических статьях за рубежом и в России, показывает, что подавляющие большинство этих прогнозов представляет собой перечисление случайного набора технических новинок, которым предсказывается расширяющееся применение в будущем. Прогнозируемые технические достижения представляются обособленно, без указания связей между ними, в то время как на практике внедрение любой технической новинки всегда оказывается связанным с целым рядом других технических и экономических проблем и не может рассматриваться отдельно.

Для того чтобы прогнозировать технические достижения различных отраслей промышленности, необходимо раскрыть объективные закономерности развития этих отраслей. Зная эти закономерности, можно объективно оценить роль каждого технического новшества в общем прогрессе отрасли и выделить основные достижения. Все сказанное в полной мере относится и к рассматриваемой проблеме.

Ввиду отсутствия общей теории технологии под давлением текущих практических потребностей произошло разделение общей проблемы формообразования на проблему формообразующей технологии и проблему конструирования машин для формообразующей технологии. Прикладные аспекты этих проблем разработаны весьма подробно, на основании этих разработок функционирует сложный механизм современного машиностроения. Однако управлять развитием этого механизма можно только на основе общей теории технологии.

В отличие от традиционных прикладных дисциплин теория, базирующаяся на общих подходах фундаментальных наук, позволит определить общие проблемы технологии формообразования и наметить пу-

2

ти создания конструкций, необходимых для решения этих общих проблем.

Число общих, занимающих верхние ступени иерархии проблем относительно невелико. Чем более общая проблема решается, тем шире ее область применения.

Следовательно, при широчайшем наборе возможных частных решений задачи интенсивного развития технологии формообразования наиболее остро ощущается отсутствие идеологии, теории, которая позволила бы определить место каждой из этих разработок в общей системе исследований, их роль в техническом прогрессе отрасли, взаимосвязь этих разработок.

Эта теория заняла бы соответствующее место в заложенной академиком И. И.Артоболевским общей теории машин, которая рассматривает "вопросы теории строения машин, связанные с разработкой методов построения принципиальных схем машин как совокупности механизмов, обеспечивающей оптимальную производительность машин" [1].

Подходы к этой проблеме содержатся в работах В.И.Дикушина, И.И.Артоболевского, В.Э.Пуша, А.Л.Лившица, А.С.Проникова, Д.В.Чарнко, Г. Шпура (Технический университет, Берлин), Г.Опица (Высшее техническое училище Абхена, ФРГ), Ф.Кенигсбергера (Бирмингемский университет, Англия), Е.Маттиаса (Политехнический институт, Цюрих, Швейцария).

По формальным признакам (названию, употребляемой терминологии) из известных работ наиболее приближается к постановке этих проблем работа Г.Шпура [2]. Однако ее автор не раскрывает, онтологию механообработки, удовлетворяясь довольно интересным и подробным описанием различных аспектов конструирования станков, т.е. дает методику повседневной работы конструктора.

Современная эпоха характеризуется переходом от экстенсивного к интенсивному развитию технологий, т.е. развитию в условиях ОГРАНИЧЕНИЙ [3]. Это требует пересмотра основных представлений, учета таких связей технологии с внешней средой, которыми ранее пренебрегали. Подход к этой задаче дает аппарат системного анализа.

Системный анализ уже давно применяется для определения направлений развития таких крупных отраслей отечественной промышленности, как авиакосмическая, энергетическая, оборонная и др. Эти отрасли являются весьма дорогостоящими, и ошибочно выбранное на-

3

правление может привести к большим издержкам. Станкостроение по объему выпуска продукции дает менее 0,5 % валового национального продукта, однако значимость продукции станкостроения очень велика.

Системный анализ использовался в работе [4] в качестве общего метода исследования. Под системностью здесь подразумевалось в первую очередь исчерпывающее, т.е. отражающее все основные элементы

исвязи между ними, рассмотрение отраслевой проблематики на одинаковом уровне иерархии.

Технология формообразования является определяющей не только в металлообрабатывающей отрасли, но и в различных отраслях машиностроения, строительства, даже микроэлектроники и полиграфии.

Учитывая сказанное, следует рассмотреть самые общие, фундаментальные свойства методов формообразования и реализующих их технологий и оборудования, свойства, ИНВАРИАНТНЫЕ к текущему уровню развития техники, т.е. не зависящие от момента рассмотрения.

Само развитие техники представляется как постепенное раскрытие

ииспользование этих инвариантных, природных свойств для получения потребительного эффекта. (От текущих условий, от момента рассмотрения зависит лишь темп этого процесса).

Выявленные общие закономерности иллюстрируются на материале технологии металлообработки. На их основе дается обобщающая классификация методов формообразования. Объясняется, почему механообработка занимает до сих пор доминирующее место, несмотря на столь существенные недостатки, как значительная доля отходов металла и меньшая, по сравнению с другими методами, производительность.

Дается подход к построению обобщенного показателя производительности формообразующей системы. Ранжируются альтернативные направления развития современной технологии формообразования. На основе разработанной теории конструируются некоторые принципиально новые методы формообразования.

1.СИСТЕМНАЯ МОДЕЛЬ ТЕХНОЛОГИИ ФОРМООБРАЗОВАНИЯ

Цель формообразования состоит в получении заданных геометрических параметров (формы, размеров, шероховатости поверхности) изделия. В практике общепринята классификация методов формообразо-

4

вания по виду физического процесса: литье, обработка давлением, механообработка и т. д.

Такое разделение методов формообразования сложилось исторически ивызвано утилитарными соображениями - различные физические механизмы формообразования требуют существенно различных технологических процессов и оборудования. В соответствии с этой классификацией построена и структура Минстанкопрома, централизованно изготавливающего оборудование для всех перечисленных методов формообразования.

В настоящее время оборудование для механообработки по стоимости составляет примерно 80 % всего парка металлообрабатывающего оборудования страны [4]. На большинстве машиностроительных заводов обработка резанием составляет 45-60 % в общей трудоемкости изготовления машин.

Механообработка занимает в машиностроении доминирующее положение среди методов формообразования, несмотря на хорошо известный принципиальный недостаток - наличие значительного процента отходов металла в виде стружки. (По данным ЦСУ, в стране ежегодно превращается в стружку порядка 9 млн. т металла [5]).

Необходимость изменения структуры металлообрабатывающих отраслей в пользу материалосберегающих "безотходных" методов - литья и обработки давлением - уже десятилетиями доказывается и отражается не только в прогнозах, но и в директивных документах, определяющих развитие народного хозяйства. Тем не менее, доминирующая роль механообработки до сих пор сохраняется.

Следовательно, принципиальный недостаток механообработки должен компенсироваться каким-то не менее принципиальным достоинством, инвариантным относительно текущей конъюнктуры. Для того, чтобы сконструировать представление об "идеальной технологии" будущего, т.е. сформулировать цель развития современной технологии формообразования, необходимо выявить этот инвариант.

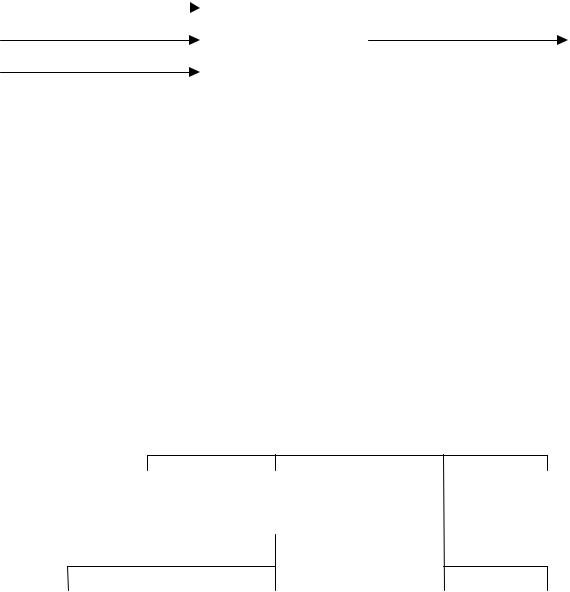

Рассмотрим самую общую системную модель технологии (рис. 1). Представим ее в виде "черного ящика", т.е. системы, неизвестной структуры, на вход которой поступают материя, энергия и информация, а на выходе получается результат.

Очевидно, что такая модель удовлетворяет требованиям полноты: оперируя столь общими категориями, мы не упускаем ни одной из составляющих объекта исследования. Удовлетворяет такой подход и тре-

5

бованию обозримости: модели с меньшим числом элементов, удовлетворяющей принципу полноты, построено быть не может.

Вход: |

Объект исследования: |

Выход: |

|||||

Материя |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Энергия |

|

|

|

ТЕХНОЛОГИЯ |

|

|

Результат |

Информация |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 1. Системная модель технологии

Эта общая модель описывает любую технологию и близка к общему определению механической машины, данному академиком И.И.Артоболевским [3]: "Машина есть устройство, выполняющее механические движения для преобразования материи, энергии и информации". И.И.Артоболевский, в соответствии с данным им определением, разделяет машины (рис. 2) на преобразующие энергию - энергетические, преобразующие информацию - информационные, преобразующие материалы - рабочие.

ОБЪЕКТ ВОЗ- |

ЭНЕРГИЯ |

МАТЕ- |

ИНФОР- |

|

ЖИВАЯ |

||||

ДЕЙСТВИЯ: |

РИАЛЫ |

МАЦИЯ |

|

ПРИРОДА |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

МАШИНЫ: |

|

Энергети- |

|

|

Рабочие |

|

Информа- |

|

Киберне- |

|

|

ческие |

|

|

|

|

ционные |

|

тические |

|

|

|

|

|

|

|

|

|

|

|

Транспорт- |

|

Технологиче- |

|

Контрольно- |

|

Математи- |

|

|

|

ные |

|

ские |

|

управляющие |

|

ческие |

|

|

|

|

|

|

|

|

|

(Изменяют |

(Изменяют |

|

(Управляют |

|

(Преобра- |

|||

только |

поло- |

форму, свой- |

|

рабочими или |

|

зуют мате- |

||

жение |

объек- |

ства и поло- |

|

энергетиче- |

|

матические |

||

та) |

|

жение объек- |

|

скими маши- |

|

образы) |

||

|

|

|

та) |

|

нами) |

|

|

|

Рис. 2. Общая классификация машин академика И.И.Артоболевского

6

Рабочие машины в свою очередь делятся на транспортные, которые изменяют только положение объекта, и технологические, которые изменяют форму, свойства и положение объекта.

По этой классификации оборудование для формообразования относится к рабочим технологическим машинам, т.е. от общей модели И.И. Артоболевский переходит к машинам для формообразования, выделив в качестве специфичного признака входной поток МАТЕРИАЛОВ.

Анализ потока материалов положен и в основу весьма общей классификации технологий, приведенной в немецком стандарте DIN 8580. Согласно этой классификации (рис. 3), все методы формообразования делятся на четыре группы: создающие связи (например, литье - образование нового твердого тела), сохраняющие связи (например, гибка - формообразование без изменения массы заготовки), разрывающие связи (например, формообразование резанием), увеличивающие число связей (например, сварка, склейка).

Вобщем, хотя и известны попытки классифицировать методы формообразования на основе рассмотрения ЭНЕРГЕТИЧЕСКИХ потоков, основное внимание исследователи до сих пор сосредотачивали на потоке МАТЕРИАЛОВ, считая именно его наиболее характерным для технологий формообразования. Но такой подход является слишком общим - действительно, поток материалов не менее характерен и для транспортных, и для добывающих технологий. В то же время даже в рассматриваемой простейшей системной модели заложена возможность более детальной идентификации технологии формообразования. Для этого достаточно сравнить входные потоки с выходом - результатом, уточнить, какие именно преобразования происходят с потоком материалов в формообразующих машинах.

Вобщем случае получаемый на выходе технологии формообразования результат - изделие - отличается от поступившей на вход заготовки массой, энергией, а также содержанием и количеством заключенной в нем геометрической информации, что выражается в изменившейся форме заготовки. В принципе, можно представить себе такой процесс формообразования, когда масса заготовки не отличается от массы изделия, не отличаются величины заключенной в заготовке и изделии энергии, но всегда имеет место ИНФОРМАЦИОННОЕ отличие заготовки от изделия. Именно в этом и состоит специфическое содержание процесса формообразования при рассмотрении его в столь общих кате-

7

гориях: материя - энергия - информация, которыми мы оперируем в предлагаемой модели.

I. По топологическим характеристикам результата процесса

(DIN 8580)

СОЗДАЮ- |

|

СОХРА- |

|

РАЗРЫ- |

|

УВЕЛИЧИ- |

ЩИЕ СВЯЗИ |

|

НЯЮЩИЕ |

|

ВАЮЩИЕ |

|

ВАЮЩИЕ |

|

|

СВЯЗИ |

|

СВЯЗИ |

|

ЧИСЛО СВЯ- |

|

|

|

|

|

|

ЗЕЙ |

II. По используемому физическому процессу (общепринятая в |

||||||

практике классификация) |

|

|

|

|

||

ЛИТЬЕ |

|

ОБРАБОТКА |

|

РЕЗАНИЕ |

|

ЭЛЕКТРОФИЗИЧЕСКИЕ, |

|

|

ДАВЛЕНИЕМ |

|

|

|

ЭЛЕКТРОХИМИЧЕ- |

|

|

|

|

|

|

СКИЕ И ПР. МЕТОДЫ |

Ш. По кибернетическим характеристикам (предлагаемая классификация)

УПРАВЛЯЕМЫЕ |

|

|

НЕУПРАВЛЯЕМЫЕ |

|||

Механообработка |

|

|

|

Литье |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

Обработка давлением |

|

|

||

|

|

|

|

|||

|

|

|

|

|

|

|

Электрофизические и химические методы |

|

|

|

|

||

|

|

|

|

|

|

|

Рис. 3. Различные классификации технологий формообразования

Конечно, потоки материалов и энергии являются неотъемлемыми составляющими процесса формообразования, причем первый представляет собой объект воздействия, а второй - средство воздействия, но суть воздействия состоит в передаче на объект заданной ИНФОРМАЦИИ.

Таким образом, онтологически процесс формообразования определяется как ПРОЦЕСС ПЕРЕНОСА НЕКОТОРОЙ АПРИОРНОЙ ИНФОРМАЦИИ НА ЗАГОТОВКУ, в результате чего получается изделие заданной формы.

8

Рассматривая процессы переноса на заготовку только априорной, полностью заранее заданной (обычно в виде чертежа) информации, мы исключаем из рассмотрения процесс создания этой информации конструктором изделия, относящийся не к технологии формообразования, а к "технологии" творчества.

Итак, по объекту преобразования формообразующее оборудование относится к технологическим машинам, а по сути преобразования (как это ни непривычно) - к информационным. Очевидно, что наиболее важные для поставленных целей результаты даст анализ именно сути процесса, протекающего в этих машинах, т.е. анализ преобразований потока информации.

До сих пор информационные потоки исследовались лишь при проектировании систем управления металлорежущими станками. Однако широкий класс формообразующего оборудования не имеет систем управления в том смысле, в каком они рассматриваются в подобных работах, кроме того, как будет показано ниже, далеко не вся геометрическая информация, переносимая на заготовку при формообразовании, проходит через систему управления станком.

Очертим границы рассматриваемого системного объекта - технологии формообразования - и выделим тем самым функции, которые он выполняет. Примем, что информация задается (поступает на вход системы) в виде чертежа, где она содержится в условном, символическом виде. (Действительно, чертеж есть изображение пространственного объекта на плоскости, при его составлении применяется множество заранее обусловленных правил, используется целый ряд символов). На готовом изделии геометрическая информация содержится уже в "естественном" виде. Следовательно, функция рассматриваемого объекта состоит не только в переносе на заготовку, но и в преобразовании гео-

метрической информации из символического вида в "естественный".

Такой процесс преобразования информации нередко связан с переносом ее (целиком или частично) на некие промежуточные носители, причем этот этап предшествует собственно формообразованию, т.е. переносу информации на заготовку. Промежуточными носителями могут быть штампы, литейные формы, кулачки, копиры и другая технологическая оснастка.

Итак, в общем случае двум основным функциям технологии формообразования - преобразованию и переносу информации, соответст-

9

вуют два существенно различных этапа проведения этого процесса: 1) преобразование заданной геометрической информации из символической формы в естественную; 2) перенос этой информации на заготовку. Из соображений общности к этим двум основным функциям можно добавить также функцию фиксации уже перенесенной на материал заготовки информации, что имеет место при формообразовании с использованием жидкого или газообразного материала заготовки.

2. ОБОБЩАЮЩАЯ КЛАССИФИКАЦИЯ ТЕХНОЛОГИЙ ФОРМООБРАЗОВАНИЯ

Различные известные методы формообразования были классифицированы в зависимости от того, как распределены в пространстве и времени две основные функции технологии формообразования. Так, например, в технологии литья сначала производится преобразование информации из символической формы в естественную - создание модели. Затем выполняется перенос этой информации на промежуточный носитель - литейную форму. После этого происходит перенос информации на материал заготовки - заливка формы. Последняя функция - фиксация информации на материале заготовки - осуществляется при затвердении материала.

В технологии объемной штамповки цикл более короткий - преобразование информации происходит при создании штампа, перенос и фиксация ее на материале заготовки - при собственно штамповке.

Но наиболее короткий цикл наблюдается при использовании металлорежущих станков - преобразование, перенос и фиксация заданной чертежом геометрической информации происходят одновременно.

Итак, металлорежущие станки относятся к особому классу формообразующих машин, обладающих уникальным свойством одновременно и на одной рабочей позиции реализовать обе основные функции технологии формообразования. Отметим, что это свойство не связано с физическим методом формообразования (резание, электрофизическая обработка и т.п.), а отражает специфику преобразования потока информации, т.е. является более общим, кибернетическим свойством рассматриваемого объекта.

Это свойство назовем управляемостью, поскольку преобразование геометрической информации из символического вида в "естественный" происходит путем управляемого использования эталонов основных