- •©Тольяттинский государственный университет Содержание

- •Введение

- •Заключение

- •Список литературы

- •Приложение а (обязательное)

- •Приложение б (обязательное)

- •Приложение в (справочное)

- •Приложение г (справочное)

- •Приложение д (справочное)

- •Приложение е (справочное)

- •Приложение ж (справочное)

- •Приложение з (справочное)

- •Приложение и (справочное)

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Тольяттинский государственный университет

Кафедра «Электроснабжение и электротехника»

Д. А. Кретов

РАСЧЕТ ТЕПЛОПОТРЕБЛЕНИЯ И ИСТОЧНИКА ТЕПЛОСНАБЖЕНИЯ ПРМЫШЛЕННОГО ПРЕДПРИЯТИЯ

Методические указания по выполнению курсовой работы

по дисциплине «Общая энергетика» для студентов всех форм обучения специальностей 140211 «Электроснабжение» и по дисциплине «Энергосиловые установки» для студентов всех форм обучения специальности 140610 «Электрооборудование и электрохозяйство предприятий, организаций и учреждений»

Тольятти

УДК 658.26

ББК

Рецензент: к.т.н., доцент кафедры «Электроснабжение и электротехника»

Тольяттинского государственного университета В.В.Вахнина.

Методические указания по выполнению курсовой работы по дисциплине «Общая энергетика» и «Энергосиловые установки» на тему: «Расчет теплопотребления и источника теплоснабжения промышленного предприятия» / Сост.: Д. А. Кретов – Тольятти, ТГУ,- 56 с.

Приведены основы расчета потребления тепловой энергии на промышленном предприятии и тепловой схемы источника теплоснабжения. Рассмотрена методика расчета и выбора основного и вспомогательного оборудования котельной установки. Приведены необходимые для расчетов справочные данные.

Данные методические указания предназначены для студентов всех форм обучения специальностей 140211 «Электроснабжение» 140610 «Электрооборудование и электрохозяйство предприятий, организаций и учреждений».

Рекомендовано к изданию кафедрой «Электроснабжение и электротехника»

©Тольяттинский государственный университет Содержание

©Тольяттинский государственный университет 2

©Тольяттинский государственный университет 2

Содержание 3

Содержание 3

Введение 5

Введение 5

1 Состав и объем курсовой работы 8

2 Задание на проектирование 10

2.1 Описание тепловой схемы котельной 10

2.2 Исходные данные для расчета 11

3 Расчет теплопотребления промышленного предприятия 17

3.1 Расход тепла на отопление 17

3.2 Расход тепла на вентиляцию 18

3.3 Расход тепла на горячее водоснабжение 18

4 Расчет элементов тепловой схемы 18

4.1 Расчет потоков пара и конденсата 18

4.2 Расчет сетевого теплообменника 19

4.3 Предварительное определение полной производительности котельной 20

4.4 Определение потоков теплоносителей в тепловой схеме 21

4.5 Расширитель непрерывной продувки (РНП) 21

4.6 Водоподогревательные установки 23

4.7 Конденсатный бак 25

4.8 Редукционно-охладительная установка (РОУ) 25

4.9 Деаэратор 26

4.10 Проверка правильности расчета 27

4.11 Определение диаметра паропровода и конденсатопровода от котельной до технологического потребителя 27

5 Выбор основного оборудования котельной 29

6 Расчет продуктов сгорания топлива 31

7 Тепловой баланс котельного агрегата 35

8 Технико-экономическое обоснование установки водяного экономайзера 37

9 Конструкторский расчет водяного экономайзера 38

10 Расчет и выбор вспомогательного оборудования котельной 42

10.1 Расчет и выбор питательных насосов 42

10.2 Выбор деаэратора 43

10.3 Расчет и выбор пароводяного подогревателя 43

11 Защита курсовой работы 47

Заключение 49

Заключение 49

Список литературы 51

Список литературы 51

Приложение А (обязательное) 52

Приложение А (обязательное) 52

Приложение Б (обязательное) 53

Приложение Б (обязательное) 53

Приложение В (справочное) 54

Приложение В (справочное) 54

Приложение Г (справочное) 55

Приложение Г (справочное) 55

Приложение Д (справочное) 56

Приложение Д (справочное) 56

Приложение Е (справочное) 57

Приложение Е (справочное) 57

Приложение Ж (справочное) 58

Приложение Ж (справочное) 58

Приложение З (справочное) 59

Приложение З (справочное) 59

Приложение И (справочное) 60

Приложение И (справочное) 60

Введение

Тепловая энергия на промышленных предприятиях в виде тех или иных теплоносителей (газов, водяного пара, горячей воды) расходуется в тепловых приемниках:

для производственных силовых и тепловых целей;

отопительных и вентиляционных целей;

бытовых целей.

Основными типами тепловых приемников, применяемых на промышленных предприятиях, являются:

промышленные печи, работающие на газе, жидком или твердом топливе, тепловая энергия которых используется для плавления, обжига металлов и других материалов;

молоты, прессы, ковочные машины для пластической обработки металлов, потребляющие для производства механической работы водяной пар;

разнообразные теплообменные аппараты (подогреватели, испарители, конденсаторы, скрубберы, выпарные и дистилляционные аппараты и т. д.) для производственных тепловых целей, работающие на водяном паре или горячей воде;

сушильные установки, применяемые для испарения влаги из твердых материалов или растворов;

холодильные установки для понижения температуры тел ниже температуры окружающей среды, т. е. для искусственного получения холода; климатические установки для создания искусственного климата в помещениях, работающие на водяном паре среднего или низкого давления;

отопительные и вентиляционные тепловые приемники в виде калориферов и радиаторов, потребляющие тепло среднего или низкого температурного потенциала водяного пара или горячей воды;

бытовые тепловые приемники и установки горячего водоснабжения в виде баков горячей воды, душей, ванн, прачечных, моечных и стиральных машин, работающие на горячей воде.

Основные параметры тепловых приемников – качественные (температура, давление) и количественные характеристики (номинальная часовая тепловая отдача или номинальная производительность теплоприемника).

Для обеспечения потребностей промышленного предприятия в тепловой энергии, используемой для технологических целей, а также для целей отопления промышленных зданий, вентиляции и горячего водоснабжения, применяются теплоснабжающие котельные агрегаты, работающие на газообразном, жидком или твердом топливе. Котельный агрегат представляет собой комплекс технических устройств, служащих для выработки пара. Котлостроительные заводы в настоящее время выпускают отдельные унифицированные блоки, из которых комплектуют котлоагрегат. Унификация разработана с учетом вида используемого топлива, типа топки, параметров пара, оборудования отдельных узлов.

Бийский котельный завод выпускает унифицированные котлоагрегаты малой производительности типа ДКВР, предназначенные для электростанций малой мощности, отопительно-производственных и технологических котельных. Основным аппаратом котельного агрегата является паровой котел, служащий генератором пара и состоящий из двух барабанов – верхнего и нижнего, соединенных пучками изогнутых труб. Нагрев воды происходит через поверхность труб, соединяющих барабаны.

Настоящая курсовая работа включает расчет теплопотребления промышленного предприятия на отопление и вентиляцию производственных цехов, а также горячее водоснабжение бытовых нужд.

Исходя из общего теплопотребления на указанные цели и теплопотребления на технологические нужды, дается изложение методики расчета и выбора котельного агрегата, достаточного для обеспечения тепловой энергией пара потребности промышленного предприятия. Подробно рассмотрены вопросы выбора основного и вспомогательного оборудования котельной установки, включая резервные насосы с паровым приводом для случая перерыва в электроснабжении. Даны в качестве приложений справочные таблицы по выбору оборудования котельных агрегатов.

1 Состав и объем курсовой работы

Курсовая работа «Расчет теплопотребления и источника теплоснабжения промышленного предприятия» состоит из пояснительной записки объемом 30 – 40 листов формата А4 и оформляется в соответствии с ГОСТ 2.105-95 на одной стороне листа.

Пояснительная записка содержит титульный лист (приложение А), задание на проектирование (приложение Б), аннотацию, содержание, расчетную часть, вопросы стандартизации, охраны труда и техники безопасности, заключение, список использованной литературы.

Расчетная часть пояснительной записки содержит разделы:

описание тепловой схемы котельной установки;

расчет теплопотребления промышленного предприятия;

расчет тепловой схемы котельной установки;

выбор основного оборудования котельной;

расчет продуктов сгорания топлива;

тепловой баланс парогенератора;

технико-экономическое обоснование установки водяного экономайзера;

конструкторский расчет водяного экономайзера;

расчет и выбор вспомогательного оборудования котельной установки.

В состав пояснительной записки входят также следующие рисунки и графики:

тепловая схема котельной;

условные обозначения элементов тепловой схемы;

компоновочный чертеж водяного экономайзера;

диаграммы «энтальпия - температура» продуктов сгорания топлива.

Пояснительная записка обязательно включает отдельный лист с содержанием, в котором указываются все разделы, подразделы и страницы, на которых они размещены. Слово «Содержание» записывают в виде заголовка по центру. Пример оформления содержания приведен в приложении В. Содержание располагается перед введением.

2 Задание на проектирование

2.1 Описание тепловой схемы котельной

Тепловая схема паровой промышленной котельной приведена на рисунке 2.1. Условные обозначения к тепловой схеме приведены на рисунке 2.2.

Тепловую схему и условные обозначения к ней следует вычертить на отдельных листах формата А4.

Сырая вода в количестве Wсв, необходимом для восполнения потерь конденсата у потребителей 18 и потерь пара и воды в котельной, поступает с температуройt'свиз системы технического водоснабжения. Ее предварительный подогрев происходит в водо-водяном теплообменнике 11 водой непрерывной продувки. В паровом теплообменнике 12 ее подогревают до температуры 300С. С этой температурой вода поступает в систему химводоочистки 13. Умягченную воду в водо-водяном теплообменнике 8 подогревают деаэрированной водой и подают в деаэратор 7. Сюда же насосом 14 перекачивают смесь потоков конденсата из конденсатного бака 15. Нагрев воды до температуры насыщения, при которой осуществляется дегазация, происходит в головке деаэратора при смешивании воды с паром. Умягченную деаэрированную (питательную) воду питательными насосами с электрическим 6 или паровым 5 приводом нагнетают через водяной экономайзер 2 в верхние барабаны парогенераторов 1. Здесь вода, смешиваясь с паром, нагревается до температуры насыщения при давлении в котле РКи поступает в контуры естественной циркуляции, где превращается в насыщенный пар. Пар заданных параметров в количествеDнткуидет на технологические нужды промышленного предприятия. Из цехов предприятия конденсат возвращается в котельную в количествеmK, % отDнткус температуройtK.

Часть генерируемого пара расходуют на собственные нужды котельной: деаэрацию питательной воды Dд, подогрев сырой водыDсви привод резервных питательных насосовDпн. Отпуск пара производят через редукционно-охладительную установку (РОУ) 3. Здесь в процессе дросселирования происходит уменьшение давления пара. Энтальпия пара при этом практически не уменьшается. Уменьшение давления позволяет снизить металлоемкость теплового оборудования. Редуцированный пар является теплоносителем в подогревателе сетевой воды 16.

Для уменьшения потерь тепла с продувочной водой устанавливают расширитель непрерывной продувки (РНП) 4. Здесь кипящая вода при давлении РКпревращается в пар и кипящую воду при давлении, близком к атмосферному. Пар подают в головку деаэратора. Тепло продувочной воды используют в теплообменнике 11.

В смесительном теплообменнике (барбатере) 9 горячие сбросы котельной охлаждаются водой и сбрасываются в канализацию.

2.2 Исходные данные для расчета

Исходные данные выписывают из таблицы 2.1 по двухзначному номеру варианта. Номер варианта соответствует двум последним цифрам присвоенного студенту шифра, указанного в зачетной книжке. Недостающие параметры для расчета указаны непосредственно на тепловой схеме в соответствии с рисунком 2.1.

Пояснения к таблице 2.1:

![]() –расчетная

температура наружного воздуха, 0С;

–расчетная

температура наружного воздуха, 0С;

![]() –коэффициент избытка

воздуха за экономайзером;

–коэффициент избытка

воздуха за экономайзером;

![]() –температура дымовых

газов за экономайзером, 0С;

–температура дымовых

газов за экономайзером, 0С;

![]() –температура

воды в прямой магистрали тепловой сети,

0С;

–температура

воды в прямой магистрали тепловой сети,

0С;

![]() –температура воды

в обратной магистрали тепловой сети,

0С;

–температура воды

в обратной магистрали тепловой сети,

0С;

![]() –расход пара на

технологическое потребление, кг/с;

–расход пара на

технологическое потребление, кг/с;

![]() –параметры пара на

выходе из котельного агрегата: давление,

МПа и степень сухости;

–параметры пара на

выходе из котельного агрегата: давление,

МПа и степень сухости;

![]() –суммарный объем

цехов но наружному обмеру, м3;

–суммарный объем

цехов но наружному обмеру, м3;

![]() –температуры дымовых

газов за котлом, 0С;

–температуры дымовых

газов за котлом, 0С;

![]() –температура

питательной воды на входе в экономайзер,

0С;

–температура

питательной воды на входе в экономайзер,

0С;

![]() –возврат конденсата

от потребителей пара, %;

–возврат конденсата

от потребителей пара, %;

![]() –температура сырой

воды.

–температура сырой

воды.

Таблица 2.1 – Исходные данные для расчета

|

Последняя цифра шифра |

Место расположения котельной, город |

Природный газ из газопровода |

0С |

|

0С |

0С |

0С |

|

1 |

Самара |

На входе в г. Самара |

-19 |

1,30 |

110 |

90 |

75 |

|

2 |

Тольятти |

Самара – Тольятти |

-32 |

1,32 |

115 |

87 |

62 |

|

3 |

Сызрань |

Самара – Москва |

-19 |

1,34 |

120 |

85 |

60 |

|

4 |

Чапаевск |

Самара – Уфа |

-16 |

1,36 |

125 |

83 |

58 |

|

5 |

Новокуйбышевск |

Самара – Уфа |

-18 |

1,40 |

130 |

79 |

54 |

|

6 |

Москва |

Шебелинка – Москва |

-25 |

1,42 |

135 |

77 |

52 |

|

7 |

Ульяновск |

Казань – Ульяновск |

-23 |

1,44 |

140 |

80 |

55 |

|

8 |

Пенза |

Москва – Пенза |

-16 |

1,46 |

120 |

64 |

44 |

|

9 |

Нижний Новгород |

Саратов – Горький |

-30 |

1,48 |

130 |

86 |

66 |

|

0 |

Саратов |

Саратов – Москва |

-25 |

1,50 |

110 |

88 |

68 |

Продолжение таблицы 2.1

|

Предпоследняя цифра шифра |

кг/с |

МПа |

|

м3 |

0С |

0С |

% |

0С |

|

1 |

2,6 |

0,8 |

0,96 |

50 |

200 |

80 |

50 |

5 |

|

2 |

3,0 |

0,9 |

0,97 |

60 |

220 |

75 |

55 |

7 |

|

3 |

4,0 |

1,0 |

0,98 |

70 |

240 |

70 |

60 |

9 |

|

4 |

10,0 |

1,1 |

0,99 |

80 |

260 |

65 |

65 |

11 |

|

5 |

1,2 |

0,6 |

0,98 |

40 |

280 |

60 |

70 |

13 |

|

6 |

6,8 |

1,2 |

0,97 |

120 |

300 |

62 |

75 |

15 |

|

7 |

3,3 |

0,7 |

0,96 |

30 |

320 |

82 |

80 |

14 |

|

8 |

8,0 |

1,3 |

0,95 |

160 |

340 |

75 |

85 |

12 |

|

9 |

0,7 |

0,7 |

0,94 |

25 |

350 |

65 |

90 |

10 |

|

0 |

12,0 |

1,4 |

0,97 |

200 |

360 |

55 |

95 |

8 |

Na

mK

tK

= (60 … 90) 0С

mK

tK

= (60 … 90) 0С

3 18

P

= 0.12МПа, х = 0,96 … 0,98

Dнтку

P

= 0.12МПа, х = 0,96 … 0,98

Dнтку

t

пр

пр

tобрDсвD2W5

tобрDсвD2W5

W Dбрку Рк,

Хк

сет17 1

сет17 1

1

6

6

0,12 МПа 4

0,12 МПа 4

7W6t''к

7W6t''к

t

Wсм,tсм

K=ts=1040C15

K=ts=1040C15

8 2

8 2

5t'эк=tпв

5t'эк=tпв

14Wпв,tпв

14Wпв,tпв

6

6

Охлажденная

вода

13 9

13 9

12

11

12

11

tсв=300Ct''в10Wсв,t'св

tсв=300Ct''в10Wсв,t'св

tK=ts

Рисунок 2.1 – Тепловая схема паровой промышленной котельной

Паропровод Редукционно-

Паропровод Редукционно-

Водопровод охладительная

Водопровод охладительная

20 10 установка (РОУ)

20 10 установка (РОУ)

15 Котел 10

15 Котел 10

паровой

паровой

1 5

10 20

5

10 20

Котел Деаэратор

Котел Деаэратор

на газообразном 0,12 МПа 10

на газообразном 0,12 МПа 10

топливе

топливе

Потребитель

Потребитель

600 тепла

Экономайзер

Экономайзер

Теплообменник Насос

смешивающий

Na

ПодогревательNa-катионитовый

ПодогревательNa-катионитовый

поверхностный фильтр

Насос с

Насос с

15 паровым

15 паровым

Сепаратор- приводом

Сепаратор- приводом

10 расширитель

Конденсато-

Конденсато-

отводчик

Рисунок 2.2 – Условные обозначения к тепловой схеме

3 Расчет теплопотребления промышленного предприятия

3.1 Расход тепла на отопление

Расход тепла на отопление производственного цеха с известным наружным строительным объемом QOT, кВт, расположенного в той или иной географической точке Российской Федерации, может быть найден по приближенной формуле

![]() (3.1)

(3.1)

где q0– удельная отопительная характеристика здания, кВт/(м3∙К);

tВН– внутренняя расчетная температура в цехе промышленного предприятия в зимний период,0С. Можно принять равной 12 … 160С;

t'H– расчетная температура наружного воздуха (средняя температура самой холодной пятидневки). Определяется в зависимости от месторасположения объекта по таблице 2.1

Удельную отопительную характеристику здания q0, кВт/(м3∙К), численно равную потерям тепла на 1 м3здания в единицу времени при разности внутренней и наружной температур в 10С, с достаточной степенью точности можно подсчитать по эмпирической формуле ВТИ:

(3.2)

(3.2)

где а– постоянный коэффициент, принимаемый для кирпичных зданий равным 1,9, а для железобетонных зданий – от 2,3 до 2,6.

Тепловыделениями оборудования и людей, а также поступлением тепла в цех от солнечной радиации при расчете расхода тепла на отопление в предлагаемой курсовой работе можно пренебречь.

В нерабочее время отопление в цехах переключают на дежурный режим. При этом внутренняя температура в цехе принимается tBH=50С.

Расход тепла вычисляют как для рабочего, так и нерабочего времени суток.

3.2 Расход тепла на вентиляцию

Расход тепла на

подогрев в зимнее время воздуха,

поступающего для вентиляции производственных

цехов,

![]() ,

кВт, принимают ориентировочно:

,

кВт, принимают ориентировочно:

![]() (3.3)

(3.3)

3.3 Расход тепла на горячее водоснабжение

Расход тепла на

горячее водоснабжение производственных

цехов

![]() ,

кВт, принимают ориентировочно:

,

кВт, принимают ориентировочно:

![]() (3.4)

(3.4)

4 Расчет элементов тепловой схемы

4.1 Расчет потоков пара и конденсата

Прежде, чем

приступить к расчету тепловой схемы,

ее вычерчивают на листе формата А4,

проставляют возле элементов все известные

параметры теплоносителей (P,x,t,hи т. д.). При этом энтальпию воды (конденсата)![]() ,

кДж/кг, вычисляют по приближенной формуле

,

кДж/кг, вычисляют по приближенной формуле

![]() (4.1)

(4.1)

где

![]() – средняя массовая изобарная теплоемкость

воды, кДж/(кг∙К), определяемая по [2];

– средняя массовая изобарная теплоемкость

воды, кДж/(кг∙К), определяемая по [2];

![]() –температура

воды или конденсата, 0С.

–температура

воды или конденсата, 0С.

Энтальпию влажного

насыщенного пара

![]() ,

кДж/кг, вычисляют по формуле

,

кДж/кг, вычисляют по формуле

![]() (4.2)

(4.2)

где

![]() – энтальпия кипящей жидкости, кДж/кг;

– энтальпия кипящей жидкости, кДж/кг;

![]() –теплота

парообразования, кДж/кг;

–теплота

парообразования, кДж/кг;

![]() –степень сухости.

–степень сухости.

Величины hиrопределяют по давлению из [2]. Результаты расчета сводят в таблицу 4.1.

Таблица 4.1 – Энтальпия потоков пара

|

Элемент тепловой схемы |

Давление Р, МПа |

Степень сухости х |

Энтальпия кипящей жидкости h', кДж/кг |

Теплота парообразования r, кДж/кг |

Энтальпия влажного насыщенного пара hx, кДж/кг |

|

Котел |

|

|

|

|

|

|

Расширитель |

|

|

|

|

|

|

После РОУ |

|

|

|

|

|

|

Выхлоп деаэратора |

|

|

|

|

|

4.2 Расчет сетевого теплообменника

Расчет тепловых схем начинают с расчета теплообменника 16, в котором вода подогревается для отопления, вентиляции и горячего водоснабжения производственных цехов.

Тепловой баланс пароводяного теплообменника:

![]() (4.3)

(4.3)

где

![]() –

максимальный расход тепла на отопление,

вентиляцию и горячее водоснабжение

производственного цеха, кВт:

–

максимальный расход тепла на отопление,

вентиляцию и горячее водоснабжение

производственного цеха, кВт:

![]()

![]() ,

,

![]() ,

,![]() – соответственно расходы тепла на

отопление, вентиляцию и горячее

водоснабжение производственного цеха,

кВт;

– соответственно расходы тепла на

отопление, вентиляцию и горячее

водоснабжение производственного цеха,

кВт;

Dсет– расход пара на подогрев сетевой воды отtобрдоtпр, кг/с. Значенияtобриtпрпринимают по таблице 1.1 в зависимости от номера варианта;

Wсет– расход сетевой воды, кг/с;

hx,hК,hпр,hобр– соответственно энтальпия греющего пара, конденсата, воды, идущей в тепловую сеть (в прямой магистрали) и воды, возвращаемой от отопительных приборов (в обратной магистрали), кДж/кг;

исп– коэффициент, учитывающий потери тепла теплообменником в окружающую среду. Принимают равным 0,96 … 0,98.

Из уравнения (4.3) находят расход пара на подогрев сетевой воды и расход сетевой воды. Затем вычисляют расход воды для восполнения безвозвратных потерь на горячее водоснабжение Wпод, кг/с:

![]() (4.4)

(4.4)

При расчете этого и последующих теплообменников в глазомерном масштабе строят графики изменения температур теплоносителей вдоль поверхностей нагрева. Примеры построения графиков приведены в /1/.

4.3 Предварительное определение полной производительности котельной

Производительность котельной «брутто» складывается из производительности «нетто» Dнтку; расходов пара на подогрев воды, циркулирующей в тепловой сетиDсет; на подогрев воды перед химводоочисткой до 300С для недопущения выпадения влаги из воздуха на холодных поверхностях трубопроводов и другого оборудованияDсв; на термическую деаэрацию питательной и подпиточной водыDд и на привод резервных питательных насосов с паровым приводомDпн.

Так как расходы Dсв,DдиDпнпока неизвестны, то для предварительного определения величиныDбркунеобходимо задаться суммарным расходом пара на собственные нуждыdснв размере (86)% от полной производительности котельной.

Расходом пара на привод питательных насосов в работе можно пренебречь.

Тогда на известные расходы Dнтку+Dсетбудет приходиться (100-dсн)% отDбрку. Решение пропорций относительно величиныDбрку, кг/с, можно представить в виде

(4.5)

(4.5)

4.4 Определение потоков теплоносителей в тепловой схеме

4.4.1 Расход питательной воды Wпв, кг/с, с учетом продувок паровых котловdпри потерь пара внутри котельнойdут:

![]() (4.6)

(4.6)

Суммарные потери (dпр+dут) принимают равными (410)%.

4.4.2 Расход сырой воды, поступающей из системы технического водоснабжения и идущей на восполнение потерь конденсата у технологических потребителей, потерь воды в тепловой сети, утечек пара в котельной и потерь воды с продувкой Wсв, кг/с:

![]() (4.7)

(4.7)

где mK– суммарный процент возврата конденсата в котельную от технологических потребителейDнтку.

4.5 Расширитель непрерывной продувки (РНП)

При расчете каждого элемента изображают его схему, на которой отмечают все входящие и выходящие потоки и их количественные (W,D) и качественные (t,h,P,x) характеристики.

Схема расширителя непрерывной продувки приведена на рисунке 4.1.

Рисунок 4.1 – Схема расширителя непрерывной продувки

Количество пара, выделяющегося из продувной воды, W6*h'6, кг/с определяют из уравнения теплового баланса расширителя:

![]() (4.8)

(4.8)

где W6– расход продувочной воды, кг/с:

![]()

dпр– величина продувки котельных агрегатов. Принимаетсяdпр= (28) %;

h'6– энтальпия кипящей жидкости при давлении Ркв барабане котла, кДж/кг;

hx1– энтальпия влажного насыщенного пара в расширителе, кДж/кг.

Давление в расширителе принимают равным (0,11 … 0,15) МПа, степень сухости пара – х = (0,96 – 0,98).

Тепловыми потерями трубопроводов и потерей давления в них при расчете тепловой схемы в курсовой работе можно пренебречь.

Решением уравнения (4.8) получим следующее выражение для определения количества пара, выделяющегося из продувочной воды D1,кг/с:

![]()

где W6=W7+D1;

h'7– энтальпия кипящей жидкости при давлении в РНП, равном

Р = (0,11 … 0,15) МПа.

4.6 Водоподогревательные установки

Схема водоподогревательной установки приведена на рисунке 4.2.

Рисунок 4.2 – Схема водоподогревательной установки

В котельном агрегате используют, главным образом, поверхностные кожухотрубные водоподогреватели. Теплоносителем может быть либо водяной пар, либо вода (конденсат).

Расходы или температуры теплоносителей определяют из уравнения теплового баланса:

для водо-водяных подогревателей:

![]() (4.9)

(4.9)

для пароводяных подогревателей:

(4.10)

(4.10)

где Wn,Wn+1– расходы теплоносителей, кг/с;

Сpm– теплоемкость воды, кДж/(кг∙К);

t'n,t'n+1,t''n,t''n+1– начальные и конечные температуры теплоносителей,0С;

Dn– расход греющего пара, кг/с;

hx– энтальпия греющего пара, кДж/кг;

hK– энтальпия конденсата, кДж/кг;

исп– коэффициент, учитывающий потери тепла аппаратом в окружающую среду.исп= (0,96 … 0,98).

При расчете водо-водяного теплообменника 11 определяют конечную температуру добавочной воды t''в. Начальную температуру горячего теплоносителя принимают равной температуре насыщения при давлении в РНП.

При расчете пароводяного теплообменника 12 определяют расход пара Dсв, необходимый для подогрева добавочной воды отt''вдоtсв=300С. Температуру конденсата за теплообменником принимают равной температуре насыщения при давлении греющего пара.

При расчете водо-водяного теплообменника 8 определяют конечную температуру химоочищенной воды tхво, считая начальную температуру деаэрированной воды равной температуре насыщения при давлении греющего пара, а конечную – равной температуре воды на входе в экономайзерt'эк=tпв.

4.7 Конденсатный бак

Схема узла сбора конденсата приведена на рисунке 4.3.

Рисунок 4.3 – Схема узла сбора конденсата

Конденсат, возвращаемый от технологических потребителей пара и водоподогревательных установок, собирают в сборные (конденсатные) баки, которые устанавливают в котельной или на предприятии. В конденсатные баки часто поступает и добавочная вода, прошедшая химводоочистку.

Температуру смеси конденсата и добавочной воды в конденсатном баке tсм,0С, определяют из уравнения теплового баланса

![]() (4.11)

(4.11)

где Mi– расход конденсата, кг/с;

ti– температура потоков конденсата,0С;

Wсм– суммарное количество конденсата, поступающего в конденсатный бак, кг/с.

4.8 Редукционно-охладительная установка (РОУ)

Назначение РОУ – снижение параметров пара дросселированием (мятием). При этом пар охлаждается в результате впрыскивания химически очищенной воды, вводимой в охладитель.

В охладителе большая часть воды, забирая тепло от пара, испаряется, а другая часть с температурой кипения отводится либо в конденсатный бак, либо непосредственно в деаэратор. При расчете принимают, что вся вода, вводимая в РОУ, полностью испаряется.

Схема редукционно-охладительной установки представлена на рисунке 4.4.

Рисунок

4.4 – Схема редукционно-охладительной

установки

Рисунок

4.4 – Схема редукционно-охладительной

установки

Расход редуцированного пара Dредcпараметрами Р2= 0,12 МПа, х = 0,96 … 0,98 иhx5, кДж/кг и охлаждающей водыW5, кг/с, определяют из уравнения теплового и материального балансов:

![]() (4.12)

(4.12)

![]() (4.13)

(4.13)

Решая совместно уравнения (4.12) и (4.13), получаем

![]() (4.14)

(4.14)

где D4– расход острого пара, кг/с, давлением Рк, МПа и степенью сухости хк:

![]()

hx4– энтальпия пара, поступающего в РОУ, кДж/кг;

h5– энтальпия деаэрированной воды.

4.9 Деаэратор

Расход пара на деаэрацию питательной и подпиточной воды определяют из уравнения теплового баланса деаэратора:

![]() (4.15)

(4.15)

где qвход– сумма входящих тепловых потоков, кВт;

qвых– сумма выходящих тепловых потоков, кВт.

Любой входящий или выходящий тепловой поток определяют как произведение массового расхода теплоносителя (DiилиWi) на его энтальпиюhi.

Входящие в деаэратор потоки:

пар на деаэрацию из РОУ Dд;

пар из РНП d1;

смесь потоков конденсата Мсм;

добавочная вода Wсв.

Выходящие потоки:

питательная вода Wпв;

подпиточная вода Wпод;

«выхлоп деаэратора».

Все потоки, за исключением «выхлопа», определены при расчете. «Выхлоп» (пар + воздух) в работе считать сухим насыщенным паром при давлении греющего пара. Его расход принять 0,3 % от суммарного расхода питательной и подпиточной воды.

4.10 Проверка правильности расчета

Полученная при расчете тепловой схемы величина

![]()

не должна отличаться более чем на 2 % от предварительно принятой. Если расхождение больше, то необходимо задаться новой величиной расхода пара на собственные нужды котельной qсни повторно рассчитать тепловую схему. При этом необходимо учесть, что, если величинаDбрку, полученная при расчете тепловой схемы, больше предварительно принятой, то расход параqсннеобходимо принять большим, чем в первом приближении, и наоборот.

4.11 Определение диаметра паропровода и конденсатопровода от котельной до технологического потребителя

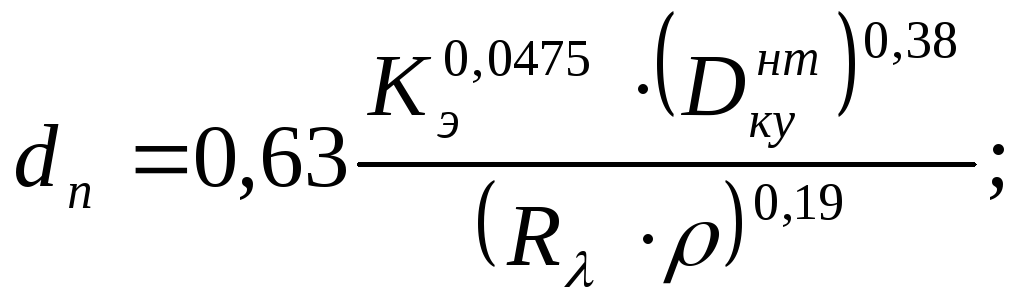

Диаметр паропровода dп, м, или конденсатопроводаdк, м, вычисляют по приближенным формулам:

(4.16)

(4.16)

(4.17)

(4.17)

где Dнтку– расход пара, кг/с;

Мк– возврат конденсата, кг/с;

Кэ– коэффициент эквивалентной шероховатости. Для паропроводов Кэ= (1,5 … 2) ∙ 10-4м, для конденсатопроводов Кэ= (0,8 … 1,1) ∙10-3м;

- плотность влажного насыщенного пара или конденсата, кг/м3;

R- удельное падение давления, Па/м.

Плотность пара вычисляют с учетом давления и степени сухости вырабатываемого пара. Плотность конденсата принимают 980 кг/м3. Удельное падение давленияRдля паропроводов принимают ориентировочно (80 … 100) Па/м, а для конденсатопроводов – (50 … 60) Па/м.

5 Выбор основного оборудования котельной

5.1 При выборе типа и количества котельных агрегатов руководствуются следующим:

количество и производительность котлов выбирают по максимальному расходу пара так, чтобы при выходе из строя одного из котельных агрегатов, оставшиеся обеспечивали максимальный отпуск тепла;

котлов должно быть не менее двух и не более шести;

котлы должны устанавливаться однотипные;

при мало изменяющейся нагрузке предпочтительнее котлы с большей единичной производительностью;

резервные котлы устанавливают только при особых требованиях к надежности теплоснабжения.

Выбрав тип котельного агрегата, выписывают его характеристики и определяют его действительную производительность:

![]() (5.1)

(5.1)

где n– число установленных в котельной агрегатов;

Dбрка– производительность единицы котельного агрегата, кг/с.

Данные о номинальной паропроизводительности котельных агрегатов ДКВР приведены в таблице 5.1.

Таблица 5.1 – Типоразмеры котлоагрегатов ДКВР

|

Наименование котельного агрегата |

ДКВР- 2,5-13 |

ДКВР- 4-13-250 |

ДКВР- 6,5-13-250 |

ДКВР- 10-13-250 |

ДКВР- 20-13-250 |

|

Номинальная производительность, кг/с |

0,7 |

1,1 |

1,8 |

2,8 |

5,6 |

Первая цифра типоразмера указывает на паропроизводительность, т/ч, вторая – давление, кг/см2, третья – температуру перегретого пара,0С. Если в типоразмере отсутствует третья цифра, то данный котлоагрегат вырабатывает сухой насыщенный пар.

5.2 Тип топки для котельного агрегата выбирают по данным /5/, откуда выписывают величины Тиq3, необходимые для дальнейших расчетов.

6 Расчет продуктов сгорания топлива

6.1 Выписывают состав топлива из таблицы 6.1 в зависимости от номера варианта.

6.2 Объем воздуха, теоретически необходимого для полного сгорания 1 м3газообразного топливаV0, м3/м3:

(6.1)

(6.1)

где

- углеводороды, входящие в состав газов;

- углеводороды, входящие в состав газов;

m– число атомов углерода;

n– число атомов водорода.

6.3 Действительное количество воздуха, подаваемого в топку, Vд, м3/м3:

![]() (6.2)

(6.2)

6.4 Объем продуктов, получающийся при полном сгорании 1 м3газообразного топлива с теоретически необходимым количеством воздуха (= 1), м3/м3, определяется:

для сухих трехатомных газов:

![]() (6.3)

(6.3)

для азота:

![]() (6.4)

(6.4)

для водяных паров:

(6.5)

(6.5)

где dГТ– влагосодержание газообразного топлива, отнесенное к 1 м3сухого газа, которое можно принять равным 10 г/м3.

Таблица 6.1 – Средняя характеристика природных газов некоторых газопроводов России

|

Газопровод |

Состав газов по объему, % |

Низшая теплота сгорания QсН, МДж/м3 |

Плотность при нормальных условиях , кг/м3 | ||||||

|

CH4 |

C2H6 |

C3H8 |

C4H10 |

C5H12 |

N2 |

CO2 | |||

|

На входе в г. Самара |

84,5 |

3,8 |

1,9 |

0,9 |

0,3 |

7,8 |

0,8 |

35,9 |

0,837 |

|

Самара – Тольятти |

91,9 |

2,1 |

1,3 |

0,4 |

0,1 |

3,0 |

1,2 |

36,2 |

0,786 |

|

Самара – Москва |

93,8 |

2,0 |

0,8 |

0,3 |

0,1 |

2,6 |

0,4 |

36,2 |

0,764 |

|

Самара – Уфа |

92,8 |

3,9 |

1,0 |

0,4 |

0,3 |

1,5 |

0,1 |

37,4 |

0,781 |

|

Самара – Уфа |

94,1 |

3,1 |

0,6 |

0,2 |

0,8 |

1,2 |

- |

38,0 |

0,776 |

|

Шебелинка – Москва |

98,2 |

0,4 |

0,1 |

0,1 |

- |

1,0 |

0,2 |

35,7 |

0,728 |

|

Казань – Ульяновск |

68,5 |

14,5 |

7,6 |

3,5 |

1,0 |

3,5 |

1,0 |

46,0 |

1,036 |

|

Москва – Пенза |

93,9 |

3,1 |

1,1 |

0,3 |

0,1 |

1,3 |

0,2 |

37,2 |

0,766 |

|

Саратов – Горький |

91,2 |

3,9 |

2,0 |

0,9 |

0,2 |

- |

1,8 |

38,4 |

0,810 |

Под знаком суммы в приведенных формулах должно быть столько слагаемых, сколько углеводородов входит в состав газообразного топлива. Значения СО, Н2,H2S,Cm,Hnподставляются в процентах.

6.5 Действительный объем продуктов сгорания в газоходе экономайзера VГ, м3/м3:

![]() (6.6)

(6.6)

где

![]() - действительный объем водяных паров в

продуктах сгорания;

- действительный объем водяных паров в

продуктах сгорания;

ух– коэффициент избытка воздуха за экономайзером. Принимают равным 1,3 … 1,4;

![]() (6.7)

(6.7)

Объемы газообразного топлива и продуктов сгорания приведены к «нормальным» физическим условиям: давление Р0= 0,1013 МПа (760 мм. рт. ст.); температураt0= 00С.

6.6 Энтальпию теоретических объемов воздуха и дымовых газов при температуре 0С, кДж/м3, посчитывают по формулам:

для воздуха:

![]() (6.8)

(6.8)

для дымовых газов:

![]() (6.9)

(6.9)

Произведения теплоемкости на температуру (С) для газов и (Ct) для воздуха приведены в таблице 6.2.

Энтальпия действительного объема продуктов сгорания JГ, кДж/м3:

![]() (6.10)

(6.10)

Энтальпию действительного объема продуктов сгорания рассчитывают для температур 200, 300 и 500 0С при коэффициенте избытка воздухазк= (ух– 0,1) и сводят в таблицу 6.3.

По данным таблицы 6.3 на листе миллиметровой бумаги формата А4; в стандартном масштабе строят диаграмму J-(энтальпия - температура) продуктов сгорания топлива.

Таблица 6.2 – Энтальпия 1 м3газов и воздуха

|

, 0С |

Энтальпия газов, кДж/м3 | |||

|

|

|

|

| |

|

100 |

170 |

130 |

151 |

132 |

|

200 |

358 |

260 |

305 |

267 |

|

300 |

560 |

392 |

463 |

403 |

|

500 |

996 |

664 |

794 |

684 |

Таблица 6.3 – Энтальпия дымовых газов

|

, 0С |

J0Г, кДж/м3 |

J0В, кДж/м3 |

| |

|

зк |

ух | |||

|

100 |

х |

х |

|

х |

|

200 |

х |

х |

х |

х |

|

300 |

х |

х |

х |

х |

|

500 |

х |

х |

х |

|

7 Тепловой баланс котельного агрегата

7.1 Потери тепла с уходящими дымовыми газами q'2, %:

(7.1)

(7.1)

где Jзк– энтальпия дымовых газов за котлом,кДж/м3, определяемая поJ - диаграмме продуктов сгорания призкизк =ух–1;

зк– температура дымовых газов за котлом,0С, определяемая по таблице 2.1;

J0вх– энтальпия холодного воздуха приtвх= 300С, определяемая по формуле (6.8), кДж/м3.

Удельную теплоемкость воздуха С при tвх= 300С принять равной 1,3 кДж/(м3∙К).

7.2 Потери тепла от химического недожога q3принимают по [5].

7.3 Потери тепла в окружающую среду q5определяют по [5] в зависимости от номинальной производительности котельного агрегата по нижней кривой.

7.4 Коэффициент полезного действия (брутто) 'каопределяют по формуле

![]() (7.2)

(7.2)

7.5 Расход натурального топлива B’, м/с:

(7.3)

(7.3)

где Dбрка– производительность котельного агрегата, кг/с;

hx4– энтальпия влажного насыщенного пара в котле, кДж/кг, определяемая по таблице 4.1;

dпр– продувка котельного агрегата, %;

hпв– энтальпия питательной воды на входе в экономайзер, кДж/кг, определяемая по таблице 2.1;

QcH– низшая температура сгорания топлива, кДж/м3.

7.6 Годовой расход топлива B'год, тыс. м3/год, при числе часов работы котельного агрегата, равном 8760, определяется:

![]() (7.4)

(7.4)

8 Технико-экономическое обоснование установки водяного экономайзера

8.1 Потери тепла с уходящими дымовыми газами q2, %:

(8.1)

(8.1)

где Jух– энтальпия уходящих дымовых газов при температуреухи коэффициенте избытка воздухаух, кДж/м3;

J0хв иQCHопределены в предыдущих вычислениях.

8.2 Потери тепла q5определяют по /5/ по верхней кривой.

8.3 Коэффициент полезного действия (брутто):

![]() (8.2)

(8.2)

8.4 Расход натурального топлива В вычисляют по формуле (7.2), заменив 'ка нака.

8.5 Годовой расход топлива в случае установки экономайзера Вгодвычисляют по формуле (7.4), подставив вместоB' В.

8.6 Годовая экономия натурального топлива В, тыс. м3/г.:

![]() (8.3)

(8.3)

8.7 Годовая экономия условного топлива Вусл, тыс. т/г.:

где - плотность газообразного топлива, кг/м3;

Qусл– теплота сгорания условного топлива.Qусл= 29400 кДж/кг.

8.8 Стоимость сэкономленного топлива Э, руб./г.:

![]() (8.4)

(8.4)

где n– число рабочих котельных агрегатов;

S– цена 1 тыс. м3газообразного топлива по прейскуранту. Можно принятьS= 500 рублей.

9 Конструкторский расчет водяного экономайзера

Для парогенераторов ДКВР рекомендуют установку блочных чугунных экономайзеров, скомпонованных из оребренных труб системы ВТИ. Экономайзер устанавливают в отдельном газоходе на выходе дымовых газов из кипятильного пучка.

9.1 Исходные величины для теплового расчета:

температуры дымовых газов на входе Qзки на выходеQух,0С;

энтальпии дымовых газов на входе Jзк и на выходеJух, кДж/м3;

производительность котельного агрегата Dбрка, кг/с;

расход топлива В, м3/с.

9.2 Тепловосприятие экономайзера Qэк, кДж/м, по уравнению теплового баланса:

![]() (9.1)

(9.1)

где

![]() - коэффициент сохранения тепла;

- коэффициент сохранения тепла;

эк= 0,1 – присос воздуха в экономайзер.

9.3 Энтальпия воды после водяного экономайзера h''эк, кДж/кг:

(9.2)

(9.2)

9.4 Температура воды на выходе из экономайзера t''эк,0С:

![]() (9.3)

(9.3)

9.5 Выбор системы экономайзера

Если полученная температура t''экокажется ниже как минимум на 400С температуры насыщения в барабане парогенератора, а при наличии автоматики – на 200С, то к установке принимают чугунный экономайзер из труб ВТИ. Длину трубы принимают дифференцированно, в зависимости от производительности котельного агрегата. Из таблицы 9.1 выписывают расчетные характеристики ребристой трубы.

Таблица 9.1 – Расчетные характеристики ребристой трубы

чугунного водяного экономайзера системы ВТИ

|

Наименование |

Длина трубы, мм | |||

|

1500 |

2000 |

2500 |

3000 | |

|

Количество ребер, шт. |

55 |

75 |

95 |

115 |

|

Поверхность нагрева ребристой трубы Нтр, м2 |

2,18 |

2,95 |

3,72 |

4,49 |

|

Живое сечение для прохода газов fтр, м2 |

0,088 |

0,120 |

0,152 |

0,184 |

|

Масса трубы, кг |

63,8 |

85,0 |

106,3 |

127,5 |

Примечание: внутренний диаметр труб составляет 60 мм, толщина стенки – 8 мм, размеры ребер труб – 150*150 мм, предельное давление воды – 28*105Па, предельная температура дымовых газов – 4250С.

9.6 Считая схему движения воды и продуктов сгорания противоточной, определяют температурный напор tср,0С:

(9.4)

(9.4)

или

![]() (9.5)

(9.5)

где tиtМ– большая и меньшая разности температур между греющей и нагреваемой средой в начале и конце поверхности нагрева,0С.

При расчете необходимо построить в глазомерном масштабе диаграмму изменения температур теплоносителей вдоль поверхности нагрева.

9.7 Определяют коэффициенты теплопередачи:

номинальный Кнпо графику [5] в зависимости от принятой скорости движения дымовых газовWэк, м/с;

действительный Кэк, Вт/(м2∙К), с учетом поправки на среднюю температуру дымовых газов

0С:

0С:

![]() . (9.6)

. (9.6)

Значение Кэкнеобходимо перевести в единицы системы СИ. Скорость движения дымовых газовWэкпринимают равной (6 … 12) м/с.

9.8 Определяют поверхность нагрева водяного экономайзера Нэк, м2, из уравнения теплопередачи:

(9.7)

(9.7)

9.9 Далее определяют конструктивные характеристики:

общее число труб в газопроводе z:

![]() (9.8)

(9.8)

где Нтр– поверхность нагрева трубы с газовой стороны, м2;

живое сечение для прохода дымовых газов Fэк, м2:

(9.9)

(9.9)

где VГ– объем дымовых газов при коэффициенте избытка воздухаух, м3/м3;

число труб в горизонтальном ряду z1:

![]() (9.10)

(9.10)

где fтр– живое сечение для прохода дымовых газов чугунной трубы, м2;

число горизонтальных рядов z2:

![]() (9.11)

(9.11)

Полученные дробные величины z,z1иz2округляют до целого числа. Компоновочный чертеж экономайзера в соответствии с расчетом выполняют на листе формата А4. Образец приведен в [6].

10 Расчет и выбор вспомогательного оборудования котельной

10.1 Расчет и выбор питательных насосов

Питательные насосы – важнейшие элементы тепловой схемы котельной установки. Количество питательных насосов и их подача регламентируются правилами Гостехнадзора.

Для питания паровых котлов устанавливают не менее двух, приводимых в действие независимо друг от друга, питательных насосов, из которых один или более должны быть с паровым приводом.

Подача насосов с электроприводом должна быть не менее 110 % полной производительности всех работающих котлов с учетом их продувки, а с паровым – не менее 50 %.

В котельных установках малой и средней мощности в качестве основных питательных насосов используют центробежные насосы с электроприводом, в качестве резервных – поршневые насосы с паровым приводом.

Подачу насосов Vнас, кг/с, рассчитывают по формуле

![]() (10.1)

(10.1)

где 1,1 – коэффициент запаса по подаче;

![]() - коэффициент,

учитывающий продувку паровых котлов;

- коэффициент,

учитывающий продувку паровых котлов;

Dномка– номинальная производительность котельного агрегата, кг/с.

Полный напор каждого из насосов Ннас, Па, определяется по формуле

![]() (10.2)

(10.2)

где Рк– максимальное избыточное давление в барабане парового котла, Па;

h– напор, идущий на преодоление гидравлического сопротивления питательного тракта, Па. Величинуhможно принять 1 … 3 ∙ 105Па.

Мощность электродвигателя Nнас, кВт, определяется по формуле

(10.3)

(10.3)

где = 0,65 – 0,75 – КПД насоса;

= 0,001 м3/кг – удельный объем воды.

Насосы выбирают по данным [4].

10.2 Выбор деаэратора

Деаэратор выбирают, исходя из количества воды, подлежащей дегазации (Wпв+Wподп).

В промышленных котельных устанавливают смешивающие деаэраторы атмосферного типа (ДСА), основные характеристики которого приведены в [4].

10.3 Расчет и выбор пароводяного подогревателя

10.3.1 Исходные данные для расчета:

расход сетевой воды Wсет, кг/с;

начальная температура воды (в обратной магистрали) tобр,0С;

конечная температура воды (в прямой магистрали) tпр,0С;

расход пара Dсет, кг/с;

температура греющего пара ts,0С.

10.3.2 Площадь сечения трубок для прохода воды fm, м2:

(10.4)

(10.4)

где = 0,001 м3/кг – удельный объем воды;

WB= (0,5 … 0,8) м/с – скорость движения воды.

10.3.3 Количество трубок в пучке n:

(10.5)

(10.5)

где dвн– внутренний диаметр латунной трубки, м.

Средний температурный напор tcp,0С, определяется по формуле

(10.6)

(10.6)

где t- большая разность температур между греющей и нагреваемой средой в сетевом подогревателе,0С;

tМ– меньшая разность,0С.

10.3.4 Средняя температура стенки труб подогревателя t'ст,0С, ориентировочно:

![]() (10.7)

(10.7)

10.3.5 Коэффициент теплоотдачи от пара к стенке трубы 1, Вт/(м2∙К):

(10.8)

(10.8)

где - коэффициент теплопроводности конденсата, Вт/(м2∙К);

- плотность конденсата, кг/м3;

g= 9,81 м/с2– ускорение силы тяжести;

- коэффициент кинематической вязкости, м2/с;

r– теплота парообразования, Дж/кг;

t'CT– температура стенки латунной трубки конденсатора,0С;

dH– наружный диаметр трубки, м.

Величины tsиrопределяют из [2] по известному давлению пара после РОУ. Величины,инаходят интерполированием по таблице 10.1 приts.

10.3.6 Коэффициент теплопередачи от стенки к воде 2вычисляют из критериального уравнения Нуссельта:

(10.9)

(10.9)

где

- число Рейнольдса;

- число Рейнольдса;

WB= (0,5 … 0,8)м/с– скорость движения воды в подогревателе;

Pr– число Прандтля;

- число Нуссельта.

- число Нуссельта.

Физические параметры сетевой воды ,иPrвыбирают из таблицы 10.1 при средней температуреtcp= 0,5 (tпр+tобр), а величинуPrCT– приt'CT.

Таблица 10.1 – Теплофизические свойства воды в состоянии

насыщения

|

Температура t, 0С |

Теплоемкость С, кДж/(кг∙К) |

Коэффициент теплопроводности ,Вт/(м∙К) |

Кинематическая вязкость ∙106, м/с2 |

Число Прандтля, Рг |

Удельный объем ∙104, м3/кг |

|

0 |

4,217 |

0,561 |

1,792 |

13,47 |

10,002 |

|

10 |

4,193 |

0,58 |

1,308 |

9,46 |

10,003 |

|

20 |

4,182 |

0,598 |

1,003 |

7,01 |

10,017 |

|

30 |

4,179 |

0,616 |

0,798 |

5,42 |

10,043 |

|

40 |

4,179 |

0,631 |

0,653 |

4,33 |

10,078 |

|

50 |

4,181 |

0,644 |

0,547 |

3,55 |

10,121 |

|

60 |

4,185 |

0,654 |

0,467 |

2,99 |

10,171 |

|

70 |

4,190 |

0,663 |

0,404 |

2,56 |

10,288 |

|

80 |

4,197 |

0,67 |

0,355 |

2,22 |

10,292 |

|

90 |

4,205 |

0,675 |

0,315 |

1,96 |

10,361 |

|

100 |

4,216 |

0,679 |

0,282 |

1,75 |

10,437 |

|

110 |

4,229 |

0,681 |

0,255 |

1,58 |

10,519 |

|

120 |

4,245 |

0,683 |

0,232 |

1,44 |

10,606 |

10.3.7 Уточненное значение температуры стенки tCT,0С:

(10.10)

(10.10)

Если уточненное значение температуры стенки отличается более чем на 10 0С от предварительно принятой величины по п. 10.3.4, то задаются значениемtCT, равным уточненному значению, и расчет повторяют.

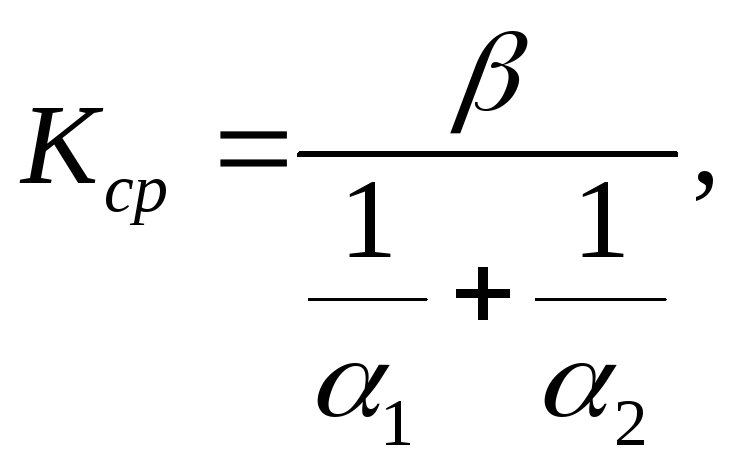

10.3.8 Расчетный коэффициент теплопередачи Кср, Вт/(м2∙К), без учета термического сопротивления материала стенок труб:

(10.11)

(10.11)

где - поправочный коэффициент на загрязнение и неполное омывание поверхности теплообмена. Принимают= 1 для новых (чистых) латунных трубок или= 0,75 для трубок, работающих при возможном образовании на них минеральных или органических отложений.

10.3.9 Поверхность нагрева подогревателя F, м2:

(10.12)

(10.12)

10.3.10 Выбор сетевого подогревателя производят по величине поверхности нагрева по данным [4].

11 Защита курсовой работы

После окончательного оформления курсовой работы студент должен защитить выполненную работу. Работы еценивается по следующим критериям: качество выполненного расчета и оформление пояснительной записки, а также уровень защиты.

Основные контрольные вопросы для подготовке к защите:

Параметры состояния пара и единицы их измерения.

Водяной пар. Процесс парообразования.

Таблицы и диаграммы водяного пара.

Дросселирование водяного пара.

Теплопроводность, конвекция и тепловое излучение (общая характеристика).

Интенсификация теплопередачи.

Теплоотдача конвекцией и факторы, влияющие на ее интенсивность.

Теплоотдача при кипении.

Теплоотдача при конденсации.

Теплоотдача излучением и факторы, влияющие на ее интенсивность.

Классификация теплообменников.

Расчет теплообменных аппаратов.

Центробежные насосы и вентиляторы.

Состав топлива.

Горение газообразного и жидкого топлива.

Расчеты горения топлива.

Схема котельной установки.

Промышленные котельные агрегаты.

Основные виды теплоносителей.

Тепловое потребление.

Расход тепла на отопление и вентиляцию.

Водоподготовка и ее методы.

Тепловая схема источника теплоснабжения.

Методы борьбы с отложениями в барабанных котлах.

Защита окружающей среды от вредных воздействий котельных установок.

Пути экономии топливно-энергетических ресурсов на промышленном предприятии.