Пример выполнения задания № 1

При

электромеханической обработке профильный

радиус рабочего ролика

=1,5мм;

задний угол вдавливания ролика φ=0,20;

сила тока I= 500А; сила давления рабочего

ролика на обрабатываемую поверхность

Q=800 Н; окружная скорость детали V=30 м/мин,

подача S=0,15 мм/об.

=1,5мм;

задний угол вдавливания ролика φ=0,20;

сила тока I= 500А; сила давления рабочего

ролика на обрабатываемую поверхность

Q=800 Н; окружная скорость детали V=30 м/мин,

подача S=0,15 мм/об.

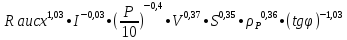

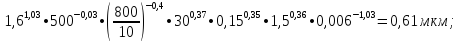

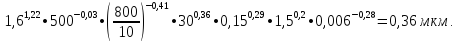

Подставляем исходные данные в уравнение определения параметров шероховатости после электромеханической обработки при предварительном точении:

0,006

•

0,006

• ,

,

где  исходная

шероховатость, мкм;

исходная

шероховатость, мкм;

;

;

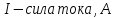

сила

прижатия ролика, Н;

сила

прижатия ролика, Н;

скорость

обработки, м/мин;

скорость

обработки, м/мин;

- подача,

мм/об;

- подача,

мм/об;

радиус

ролика, мм;

радиус

ролика, мм;

задний

угол вдавливания ролика, град.

задний

угол вдавливания ролика, град.

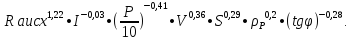

При предварительном шлифовании:

0,18

•

0,18

•

Принимаем исходную шероховатость и при точении, и при шлифовании

одинаковой

1,6

мкм. Соответственно получим

1,6

мкм. Соответственно получим

0,006

•

0,006

•

0,18

•

0,18

•

Расчет показывает, что при выполнении условий, поставленных в данном примере расчета, меньшую шероховатость обработанной поверхности обеспечивает предварительное шлифование.

Таблица 2- Исходные данные к заданию № 1

|

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Исходная шероховатость Rа исх, мкм |

3,0 |

1,5 |

1,5 |

3,0 |

3,0 |

1,5 |

1,5 |

1,5 |

3,0 |

0,5 |

0,5 |

0,5 |

|

Сила тока, А |

200 |

200 |

600 |

600 |

600 |

120 |

200 |

600 |

600 |

600 |

600 |

600 |

|

Сила прижатия ролика, Н |

200 |

200 |

200 |

200 |

800 |

800 |

800 |

800 |

800 |

200 |

200 |

800 |

|

Радиус ролика, мм |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

2,0 |

2,0 |

2,0 |

2,0 |

0,5 |

0,5 |

0,5 |

|

Задний угол вдавливания ролика, град |

0,3 |

0,3 |

0,3 |

0,3 |

0,3 |

0,3 |

0,7 |

0,7 |

0,7 |

0,3 |

0,3 |

0,3 |

|

Скорость обработки, м/мин |

30 |

30 |

30 |

30 |

30 |

30 |

60 |

60 |

60 |

60 |

60 |

30 |

|

Подача, мм/об |

0,1 |

0,1 |

0,1 |

0,1 |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

0,1 |

0,1 |

Задание № 2

Определение режимов механической обработки, обеспечивающих получение заданных параметров качества

Требуется определить оптимальные режимы алмазного выглаживания на токарном станке 1К62 роликов из стали ШХ15.

Выглаживание — обработка давлением без удаления металла — выполняется в условиях трения скольжения. Цель выглаживания: отделка, т. е. повышение точности размера и уменьшение шероховатости поверхности (шероховатость поверхности снижается в 4…8 раз); упрочнение, т. е. увеличение твердости поверхностного слоя (твердость поверхностного слоя увеличивается на 1…2 ед. HRC).

Для получения наименьшей шероховатости применяется алмазное выглаживание. Сущность его заключается в пластическом деформировании поверхностного слоя металла инструментом, рабочей частью которого является кристалл алмаза размером 0,4—0,8 карат, ограниченный поверхностью сферы или цилиндра радиусом 1—3 мм (Ra= 0,04 - 0,02 мкм). Шероховатость обработанной поверхности Ra=0,16 - 0,02 мкм. Высокая эффективность алмазного выглаживания достигается при обработке высокопрочных и закаленных сталей твердостью HRC 60 — 65 (марок 40Х, ШХ15, Р18, 12ХНЗА, 18ХГТ, 38ХМЮА, 07Х16Н6, 12Х2НВФА, 18X2II4BA, 14Х17Н2 и др.), конструкционных сталей как в состоянии поставки, так и после термообработки (марок 40X13, 12Х18Н10Т, 12Х21Н5Т), цветных сплавов (АК6, Д1Т и др.). Операции выглаживания могут выполняться на следующих станках: токарных, токарно-винторезных, токарных автоматах, алмазно-расточных, координатно-расточных, сверлильных.

Возможности выглаживания: изменение размера h = 0,005 - 0,008 мм; погрешность формы — некруглость, овальность, конусность — 1,0— 6,0, 0,5—4,0, 0,8—14 мкм до обработки и 0,4—2,0, 0,3—2,0, 0,5—8,0 мкм после обработки соответственно; шероховатость поверхности Ra = 0,l мкм до выглаживания и Ra = 0,025 мкм после выглаживания.

При выглаживании и вибровыглаживании инструмент из синтетических алмазов позволяет обрабатывать детали с прерывистыми поверхностями.

Рекомендуемые геометрические параметры выглаживателей (радиус рабочей части алмазного инструмента в мм) для различных марок обрабатываемых материалов в широком диапазоне твердости представлены в таблице 3. Режимы обработки алмазными выглаживателями на токарном станке представлены в таблице 4.

Таблица 3 – Рекомендуемые значения геометрии алмазных выглаживателей

|

Обрабатываемый материал |

Твердость материала HRC |

Радиус рабочей части алмазного инструмента, мм |

|

Незакаленные стали, цветные металлы и сплавы |

20 - 25 |

2,5 - 4,0 |

|

Термообработанные стали средней твердости |

30 - 45 |

1,5 - 2,5 |

|

Закаленные и цементированные стали |

50 - 60 |

1,0 - 1,5 |

Таблица 4 – Режимы обработки

|

Обрабатываемый материал |

Линейная скорость, м/мин |

Продольная подача, мм/об |

Усилие прижатия наконечника, Н |

|

Незакаленные стали и ,бронзы |

40 - 80 |

0,02 - 0,07 |

100 - 200 |

|

Закаленные стали |

10 - 70 |

0,02 - 0,07 |

50 - 200 |

|

Алюминиевые сплавы |

40 - 200 |

0,01 - 0,02 |

50 - 200 |