Пример выполнения задания № 2

Требуется определить оптимальные режимы алмазного выглаживания роликов диаметром 20 мм из стали ШХ15 (HRC 63...64), предварительно обработанных с RZ=8,0 мкм с целью получения Ra=0,5 мкм на токарном станке 1К62. Условия алмазного выглаживания:

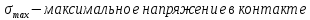

максимальные

напряжения в контакте

=8000

МПа,

=8000

МПа,

диаметр

деформирующего инструмента

=3 мм.

=3 мм.

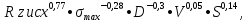

Преобразовав уравнение

1,1

•

1,1

•

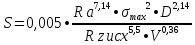

получим зависимость для определения подачи, обусловленной шероховатостью обрабатываемой поверхности:

,

,

где  требуемая

шероховатость, мкм;

требуемая

шероховатость, мкм;

,

МПа;

,

МПа;

диаметр

деформирующего инструмента, мм;

диаметр

деформирующего инструмента, мм;

скорость

обработки, м/мин.

скорость

обработки, м/мин.

– исходная шероховатость,

мкм;

– исходная шероховатость,

мкм;

Подставив

исходные данные, получим

/

/

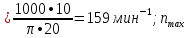

Учитывая,

что V

имеем

имеем

/

/

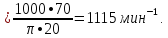

Из условий обеспечения стойкости инструмента, обработку алмазным выглаживанием закаленных сталей целесообразно производить при скоростях V = 10...70 м/мин, откуда

Соотнесем эти числа оборотов с паспортными данными станка 1К62 (160; 200; 250; 315; 400; 500; 630; 800; 1000 об/мин) и определим промежуточные возможные числа оборотов шпинделя станка. Затем произведем вычисления по уравнению для S (0,07; 0,074; 0,084; 0,097; 0,11; 0,12; 0,13 мм/об) и, скорректировав полученные значения допустимых подач, получим следующие данные (таблица 5).

Таблица 5 – Определение оптимальных режимов алмазного выглаживания роликов из стали ШХ15 (HRC 63…64) на станке 1К62

|

|

S, мм/об |

Sпаспорт, мм/об |

|

|

160 |

0,112 |

0,11 |

17,6 |

|

200 |

0,103 |

0,097 |

19,4 |

|

250 |

0,095 |

0,09 |

22,5 |

|

315 |

0,088 |

0,084 |

26,5 |

|

400 |

0,081 |

0,074 |

29,6 |

|

500 |

0,074 |

0,074 |

37 |

|

630 |

0,068 не проходит |

0,07 |

- |

Из полученных данных видно, что оптимальными режимами алмазного выглаживания роликов из стали ШХ15 (HRC 63…64) на станке 1К62, позволяющими получить Ra = 0,5 мкм при исходной Rz = 8,0 мкм, являются n=500 мин-1 и S = 0,074 мм/об. Такое сочетание частоты вращения шпинделя и подачи обеспечит максимальную производительность процесса обработки.

Таблица 6 - Исходные данные к заданию № 2

|

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Исходная шероховатость

|

12 |

12 |

12 |

12 |

10 |

10 |

10 |

10 |

4 |

4 |

4 |

4 |

|

Требуемая шероховатость

|

0,8 |

0,6 |

0,4 |

1,0 |

0,8 |

0,6 |

0,4 |

1,0 |

0,8 |

0,6 |

0,4 |

0,3 |

|

|

8

|

8

|

12

|

5

|

8

|

8

|

12

|

4

|

4

|

8

|

10

|

15

|

|

|

3 |

6 |

6 |

2 |

3 |

5 |

6 |

2 |

2 |

3 |

5 |

6 |

Исходные данные по размерам, составу и свойствам материала обрабатываемых роликов те же, что в рассмотренном примере, станок 1К62.

Задание № 3

Определение наиболее производительного метода обработки, обеспечивающего получение заданных параметров качества

В данном задании требуется определить наиболее производительный метод обработки стальных роликов (алмазное точение или магнитно-абразивная обработка) для получения требуемой шероховатости.

Магнитно-абразивная обработка - обработка, осуществляемая при относительном движении заготовки и абразивных зерен в магнитном поле.

Сущность метода заключается в совмещении двух или более перечисленных ниже элементарных воздействий на обрабатываемую поверхность:

-

микрорезание абразивными зернами, формирующими пространственно-сложный абразивный инструмент под действием магнитного поля. Очевидно, что используемые при этом абразивные зерна должны обладать магнитными свойствами, т. е. представляют собой магнитно-абразивный порошок;

-

пластическое деформирование микрообъемов поверхностного слоя обрабатываемой заготовки при силовом воздействии ферромагнитных рабочих тел под действием магнитного поля;

-

непосредственное воздействие сильного магнитного поля на поверхностный слой обрабатываемой заготовки;

-

химическое воздействие жидкофазной компоненты рабочей среды при наличии в ней химически-активных, в том числе поверхностно-активных веществ;

-

электрохимическое воздействие на поверхность, если созданы условия для протекания электрохимических процессов.

Из вышесказанного следует, что магнитное поле при МАО играет двоякую роль: осуществляется непосредственное взаимодействие этого поля с веществом обрабатываемой заготовки с изменением структурно-фазовых и физико-механических свойств поверхностного слоя; в сильном магнитном поле из ферромагнитных абразивных частиц формируется компактный абразивный инструмент.

В большинстве случаев технологического применения используются три первых вида элементарных воздействий, а химическое и электрохимическое воздействие применяют для повышения технологической эффективности метода.

Разработаны магнитно-абразивные станки для зачистки, доводки и полирования различных по форме и материалам деталей. Наряду с традиционными изделиями из конструкционных, углеродистых и легированных сталей, осваивается МАО труднообрабатываемых и жаропрочных материалов и сплавов, в том числе титана, керамики, износостойких покрытий. Достаточно полно отработаны составы ферромагнитно-абразивных порошков и смазочно-охлаждающих технологических средств.

В зависимости от схемы МАО роль магнитного поля заключается:

-

в формировании из магнитно-абразивного порошка абразивного инструмента (ферромагнитной абразивной массы, уплотненной энергией магнитного поля) и в удержании этого порошка в зоне резания;

-

в создании сил резания;

-

в придании абразивному инструменту или заготовке рабочих движений.

Магнитное поле создает электрические токи в поверхностном слое движущейся заготовки и ее поверхность приобретает электрическую заряженность. Это активизирует электрохимические процессы на обрабатываемой поверхности и действие ПАВ, содержащихся в СОЖ, вызывает изменения структуры поверхностного слоя заготовки и его механических свойств. Соответственно МАО относят к ЭФХКМО, основанным на комбинированном воздействии на заготовку электрофизических, электрохимических и механических факторов.

В качестве абразивного инструмента используют магнитно-абразивные порошки, магнитно-реологические жидкости с абразивным наполнителем, шлифовальные круги, абразивные бруски, шлифовальные шкурки. На практике получили распространение все виды МАО с применением порошка, размещенного на активной поверхности магнитного индуктора (поверхность с магнитными полюсами, обращенная к обрабатываемой поверхности заготовки), в рабочем зазоре (пространство между полюсом магнитного индуктора и обрабатываемой поверхностью, заполняемое магнитно-абразивным порошком) или в рабочей зоне (пространство между полюсами магнитного индуктора, заполненное магнитно-абразивным порошком, в которое помещена заготовка).

Sпаспорт,

мм/мин

Sпаспорт,

мм/мин ,

мкм

,

мкм ,

мкм

,

мкм

,

МПа

,

МПа

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3 Диаметр

деформирующего инструмента

Диаметр

деформирующего инструмента

,

мм,

,

мм,