14_Metally_i_prochnost

.pdf

399

14. МЕТАЛЛ И РАСЧЕТ НА ПРОЧНОСТЬ ЭЛЕМЕНТОВ ПАРОВОГО КОТЛА

14.1. Работа металла при высокой температуре

Особенностями условий работы элементов современного парового кот- ла являются высокие давление и температура. В наиболее ответственных уз-

лах котла металл подвергается постоянному воздействию напряжения от внутреннего давления в условиях высокой температуры и действию дополни- тельных напряжений в переменных режимах работы (переход с одной нагруз- ки на другую, пуски и остановы котла). Кроме того, на металл снаружи воз- действуют коррозионно-активные составляющие продуктов сгорания, твер- дые частицы в потоке газов, вызывающие абразивный износ металла, а также некоторые примеси воды, определяющие коррозионное разъедание изнутри.

Элементы парового котла, работающие под избыточным давлением, ус- ловно можно разделить на две группы:

1)элементы, работающие при температуре ниже 350–400 °С: барабан, необогреваемые коллекторы, испарительные трубы, трубы экономайзера, а также необогреваемые трубопроводы и арматура водяного тракта и тракта на- сыщенного пара;

2)элементы, работающие при температуре выше 350–400 °С: паропере- греватели и их коллекторы, трубопроводы и арматура перегретого пара.

Под совместным воздействием температуры выше 450 °С и механиче- ских напряжений с течением времени в стали развивается опасное явление – ползучесть (крип). Ползучесть представляет собой медленное и непрерывное

|

|

|

|

|

|

увеличение пластической деформа- |

||

d |

σ = const |

t3 |

|

|

ции, например постепенное увели- |

|||

t2 |

|

чение диаметра трубы с утонением |

||||||

|

|

|

||||||

|

|

|

|

|

ее стенки. Это особый вид пласти- |

|||

|

|

|

|

|

|

|||

|

|

|

|

|

с |

ческой деформации, |

протекающий |

|

|

|

|

|

|

t1 |

при напряжении ниже предела те- |

||

|

|

|

|

b |

кучести. |

Опасной |

особенностью |

|

|

а |

α |

|

|

|

процесса ползучести является то, |

||

|

|

|

|

что по |

достижении |

определенной |

||

|

|

|

|

|

|

пластической деформации металл |

||

|

|

|

|

|

τ |

разрушается. Поэтому размеры де- |

||

|

|

|

|

|

талей, работающих в условиях раз- |

|||

|

|

|

|

|

|

|||

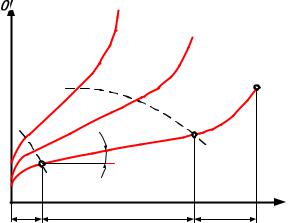

Рис. 14.1. Диаграмма ползучести стали при |

вития ползучести, необходимо не- |

|||||||

различных температурах и одинаковом на- |

прерывно контролировать. |

|||||||

пряжении |

|

|

|

|

Диаграмма ползучести стали |

|||

показана на рис. 14.1, где изображены кривые ползучести (увеличение диа- |

||||||||

метра трубы) при постоянном внутреннем напряжении для трех значений |

||||||||

температуры t1 < t2 < t3 |

Рассмотрим ход процесса на примере ползучести при |

|||||||

400

температуре t1 . Кривая состоит из трех участков 0a, ab и bс. Участок 0а – за-

тухающей ползучести – соответствует короткому начальному периоду I, ко- гда металл в результате небольшой деформации даже несколько упрочняется.

Далее наступает длительный период II – установившейся ползучести – участок ab, в пределах которого труба может работать длительно, надежно, не разрушаясь. Скорость ползучести в этом периоде постоянна:

υ = |

d |

= tgα . |

(14.1) |

п τ

Наконец, следует опасный период III – нарастающей ползучести – уча- сток bс, до наступления разрушение детали – точка с, которому предшествует сильная пластическая деформация, например раздутие трубы поверхности на- грева. Надежная работа деталей возможна только в пределах периода II уста- новившейся ползучести. При более высокой температуре (t2 и t3 ) процесс

ползучести протекает аналогично, но более активно во времени: скорость ус- тановившейся ползучести повышается, а разрушение наступает раньше. При- ближенно считают, что при увеличении температуры на 40 °С сверх расчет- ного значения длительность надежной работы стали сокращается в 10 раз. Напряжение, при котором скорость ползучести в периоде II не превышает за- данной, называют условным пределом ползучести σп . Для большинства ма-

рок стали допускается предельная суммарная деформация металла в 1 % за 100 тыс. ч работы. Этому соответствует скорость ползучести σп = 10–7

мм/(мм·ч), или 10–5 %/ч. Испытания металлов на ползучесть проводят за от- носительно короткое время, до момента, когда металл выходит на участок равномерной скорости ползучести. Полная длительность периода II во време- ни рассчитывается по допустимой деформации металла. Для уверенности в том, что деталь (труба) не разрушится раньше, чем рассчитано по σп прово-

дят испытания на длительную прочность. Они производятся также, как и на ползучесть, но образцы при этом доводятся до разрушения. Это можно осу- ществить за ограниченное время испытаний (1000–2000 ч), но при более вы- соких скоростях ползучести, т. е. при более высоких напряжениях, прило- женных к образцу. Затем производится построение полученных характери- стик времени до разрушения образца от приложенного напряжения и опреде- ляется допустимое напряжение для установленного времени работы детали,

которое называют пределом длительной прочности σд.п .

Предел длительной прочности металла паровых котлов постепенно снижается в зависимости от времени работы (времени процесса ползучести). Он также зависит от температуры: снижается по мере увеличения рабочей температуры металла. Поэтому предел длительной прочности обязательно сопровождается указанием температуры, при которой проходило испытание,

401

и обозначают σ′д.п (t – значение температуры металла). В настоящее время

элементы паровых котлов, работающие в условиях ползучести» рассчитыва- ют по σ′д.п .

При коэффициенте использования рабочего времени установленного оборудования kраб = 0,85, время работы металла 100 тыс. ч эквивалентно сро-

ку службы при расчетных параметрах пара 13,5 лет. Для дорогостоящего обо- рудования, каким являются паровой котел и турбина с труднозаменяемыми элементами, этот срок службы в настоящее время считается недостаточным.

Внормах расчета на прочность [6] рекомендуется его увеличить примерно в 2 раза, т. е. до 200 тыс. ч. Это может несколько снизить длительную прочность металла к концу периода его работы.

Однако, учитывая улучшение технологии производства сталей и их термообработки, повышение культуры эксплуатации оборудования, улучше- ние методов контроля состояния металла в эксплуатации, можно обеспечить надежную работу металла при таком удлинении срока его службы (до 30 лет).

Вусловиях длительной работы металла с переменными тепловыми нагрузка- ми (переменная температура) развивается явление тепловой усталости ме- талла. Усталостные трещины изредка возникают в турбинах, насосах и вспо- могательных механизмах котельного цеха. В самих котлах опасность пред- ставляет тепловая усталость стали, возникающая при многократном быстром изменении ее температуры. При этом отдельные участки труб и коллекторов оказываются более нагретыми и стремятся расшириться, чему препятствуют сопряженные с ними менее нагретые участки. В итоге сначала на поверхности металла появляются небольшие трещины (риски), которые постепенно углуб- ляются и увеличиваются, затем происходит разрыв трубы. Такие условия прежде всего возникают во впрыскивающих пароохладителях, когда испаре-

ние капель влаги продолжается за пределами внутренней защитной обечайки и они попадают на сильно разогретую поверхность корпуса. Опасными по

возникновению тепловой усталости являются лобовые участки экранных труб в зоне ядра факела, когда языки пламени периодически касаются экрана и резко увеличивают температуру наружной поверхности труб.

Сильнее других подвержена явлению тепловой усталости аустенитная сталь, теплопроводность которой примерно в 1,5 раза меньше, чем перлитной, а коэффициент линейного расширения больше в 1,7 раза. Из опыта эксплуа- тации установлено, что нежелательно изготовление из аустенитной стали змеевиковых поверхностей перегревателя, расположенных близко к выходу из топки, так как здесь сильнее проявляются изменения температур газа в пе- ременных режимах работы.

Работа поверхностей нагрева в условиях контакта с топочными газами сопровождается электрохимической коррозией. В результате реакций наруж- ная поверхность труб покрывается продуктами коррозии в виде слоя окали- ны. Окалинообразование на наружной поверхности топочных экранов и па-

402

роперегревателя при температурах металла более 580–600 °С может быть на- столько значительным, что толщина стенки трубы со временем уменьшается до опасных пределов, влекущих за собой преждевременное разрушение труб.

Коррозионное разрушение металла усугубляется интенсивными тепловыми нагрузками и высокой температурой в зоне коррозии. Утонение металла вследствие окалинообразования учитывают в прочностных расчетах. Многие элементы конструкции котла, особенно детали водяной и паровой арматуры и поверхности нагрева, работают в условиях эрозионного и абразивного износа.

Предельно допустимые значения температур наружной поверхности труб по условию окалинообразования для разных марок сталей приведены в табл. 14.1.

Таблица 14.1

Предельные допустимые температуры наружной поверхности труб по жаростойкости (окалинообразованию в среде продуктов сгорания)

Марка стали |

|

|

|

Топливо |

|

|

|

Сернистый мазут |

|

Каменный и бурый уголь, |

|

|

|

|

|

|

газ |

12Х1МФ |

|

|

540 (585) * |

|

585 |

12Х2МФСР |

|

|

585 |

|

595 |

12Х2МФБ |

|

|

620 |

|

630 |

12Х18Н12Т |

|

|

610 |

|

640 |

* Допускается только при q |

|

< 400 кВт/м2. |

|

|

|

|

мест |

|

|

|

|

Внутри труб при контакте металла с рабочей средой также могут про- исходить коррозионные процессы. Например, в змеевиках пароперегревателя при высоких температурах металла (более 400 °С) может возникнуть паровая

коррозия металла по реакции

3Fe+4H2O → Fe3O4 +4H2

Окcид железа – магнетит Fe3O4 – создает защитную пленку, которая задер-

живает дальнейшее развитие коррозии, если не происходит ее разрушение, а

свободный водород насыщает за счет диффузии поверхностный слой стали и вызывает ее растрескивание.

Высокие термические напряжения металла экранных труб и барабана в контакте с концентрированным раствором едкого натра NaOH , образующе- гося за счет упаривания котловой воды в узких пазах, выточках, зазорах, при- водит к развитию межкристаллитных (по границе между зернами) трещин в структуре металла с последующим разрывом трубы или коллектора (так на- зываемая щелочная хрупкость). При пульсациях в подаче воды в радиацион- ные поверхности прямоточных котлов, неустойчивом расслоении пароводя-

ного потока в трубах возникают циклические тепловые перенапряжения в

403

стенке металла, приводящие при наличии агрессивной среды (кислорода, ще- лочи) к появлению трещин на внутренней поверхности металла (так называе- мая коррозионная усталость). Напряженные элементы, выполненные из ау- стенитных сталей, также подвергаются коррозионному растрескиванию, осо- бенно при наличии в рабочей среде хлориона, которое имеет транскристал- литый характер (разрушение проходит через структуру зерен металла).

При повышенной температуре постепенно изменяется структура метал- ла, а следовательно, изменяются и его свойства. Под длительным воздействи- ем повышенной температуры в углеродистой и низколегированной стали, особенно вблизи сварных швов, может происходить нарушение химических связей железа с углеродом с выделением свободного углерода в форме графи- та – графитизация стали. При этом сталь теряет прочность и возникает опас- ность аварийного разрушения конструкции.

Изложенное выше об условиях работы металла при высоких температу- рах и давлениях позволяет сформулировать основные требования к стали, обеспечивающей длительную и падежную работу котельной установки: вы- сокий предел длительной прочности; высокая стойкость против окисления и окалинообразования; стабильность структуры металла, отсутствие опасного изменения свойств в процессе длительной работы; хорошая свариваемость, отсутствие металлургических и механических дефектов поверхности (вмятин, забоин, трещин и т. п.), ослабляющих сечение элементов и являющихся кон- центраторами напряжений.

14.2. Основные материалы элементов котла

Основными материалами котлостроения служат углеродистая, а также легированная стали. В состав последней включены хром, никель, молибден, вольфрам, ванадий и другие легирующие элементы, которые являются доро- гими материалами, однако введение их в состав стали сообщает ей ряд цен- ных свойств, недостижимых для обычной углеродистой стали.

Углеродистая сталь. Воздухоподогреватели и каркасы котла изготав- ливают из углеродистой стали 3. Для изготовления элементов котла, которые работают в условиях отсутствия ползучести (tст < 450 °C), применяют качест-

венную малоуглеродистую сталь марок 10 и 20. В последнее время сталь 20 стала превалирующей, поскольку по прочности она превосходит сталь 10, а по свариваемости и коррозионной стойкости практически не уступает ей. Ос- нова микроструктуры металла углеродистой стали – феррит – это мягкая и пластичная составляющая, в основном содержащая железо (по латыни «фер- рум» – железо). Количество упрочняющей составляющей – перлита – невели- ко. В структуру перлита входит цементит – прочное соединение железа с уг- леродом.

В состав стали этого класса для повышения прочности вводят в не- большом количестве кремний (0,2–0,3%) и марганец (0,3–0,5%). Листовая

404

сталь имеет повышенное содержание углерода, в среднем от 0,15% (сталь 15К) до 0,25% (сталь 25К), что повышает показатели ее прочности; сваривае- мость этой листовой стали вполне удовлетворительна. Сталь марки 22К с до-

бавлением в состав этой стали небольшого количества титана применяют для изготовления барабанов высокого давления (до 12,5 МПа).

Низколегированная сталь перлитного класса. Низколегированной явля-

ется сталь, содержащая, не больше 4–5% легирующих элементов. К перлит- ному классу их относят потому, что после охлаждения на воздухе структура этой стали сохраняет перлит. Такую сталь применяют для конструкций, рабо- тающих в условиях высоких температур и давлений, где сталь подвержена явлению ползучести. Принято легирующие добавки, вводимые в сталь, обо- значав определенными буквами. Первая цифра марки стали указывает на среднее содержание в данной стали углерода в сотых долях процента. Цифра за буквой, обозначающей легирующий элемент, характеризует среднее со- держание его в целых процентах. Если количество какого-нибудь элемента содержится меньше 1%, то цифра за его обозначением обычно отсутствует. При наличии подряд нескольких букв, обозначающих легирующие элементы, содержание добавки каждого следующего элемента примерно в 2 раза мень- ше предыдущего. Условные обозначения добавляемых элементов следующие: Б – ниобий, В – вольфрам, Г – марганец, Д – медь, М – молибден, Н – никель, Р – бор, С – кремний, Т – титан, Ф – ванадий, X – хром, Ю – алюминий.

Широкое применение получили низколегированная хромомолибдено- вая сталь перлитного класса 15ХМ (0,15% углерода, 1% Cr и 0,5% Mo ) и мо- либденохромовая сталь 12МХ (0,12% углерода, 0,6% Mo и 0,4 % Cr ); первую применяют для условий работы при t ≤ 530 °С, вторую – при t ≤ 510 °С. Хром, кремний и алюминий повышают окалиностойкость, а молибден – дли- тельную прочность и сопротивление ползучести. Эти стали, особенно 15ХМ, отличаются хорошей свариваемостью, повышенным сопротивлением ползу- чести и малой склонностью к графитизации.

Стремление к дальнейшему повышению температуры перегретого пара при использовании недорогих низколегированных сталей перлитного класса привело к дополнительному легированию хромомолибденовой стали ванади- ем в количестве 0,2–0,3%. Ванадий как сильный карбидообразователь способ- ствует повышению предела ползучести.

В настоящее время широко применяют хромомолибденованадиевую сталь 12Х1МФ и более стойкую против ползучести сталь 15Х1М1Ф с не- сколько повышенным содержанием углерода и значительно повышенным со- держанием молибдена. Эти стали предназначены для работы при температуре до 580 °С.

Наиболее окалиностойка и жаропрочна сталь перлитного класса марки 12Х2МФСР, содержащая для окалипостойкости 2% Cr и 1–1,5% кремния. Присадка очень незначительного количества бора (0,003–0,005%) повышает

405

ее жаропрочность. Эта сталь, из которой изготовляют главным образом трубы пароперегревателя, очень чувствительна к режиму термической обработки.

По своей природе сталь перлитного класса может обеспечить надежную работу металла при температуре не выше 580– 585 °С. Поэтому средняя тем- пература перегретого пара должна быть меньше на 20– 30 °С.

В котлостроении широко применяются низколегированные стали, рабо- тающие при относительно невысокой температуре, когда явление ползучести не проявляется. Для изготовления барабанов котлов высокого давления (свыше 12 МПа) применяют сталь марок 16ГНМ и 16ГНМА (1% Mn ; 1,2% Ni ; 0,5% Mo ). Буква А характеризует тщательность соблюдения технологии варки стали (высококачественная сталь). Для трубопроводов питательного тракта сверхкритического давления применяют марган-цевокремниевую сталь марки 15ГС (1,1% Mn ; 0,8% Si ). Предел текучести этой стали значи- тельно выше предела текучести углеродистой стали марки 20.

Высоколегированная сталь аустенитного класса. Повышение темпера-

туры перегретого пара до 570–580 °С, а в экспериментальных установках до 600–650 °С потребовало применения еще более жаропрочных и окалиностой- ких сталей. Структурной основой таких сталей служит высоколегированный хромоникелевый или хромоникелемарганцевый аустенит. Повышению ус- тойчивости аустенита способствуют главным образом никель и марганец. Высокое содержание хрома в аустенитной стали делает её жаростойкой (ус- тойчивой против окалинообразования). В отличие от низколегированной ста-

ли в высоколегированной аустенитной стали добавка только никеля и хрома достигает 30% и более общей массы металла, при этом стоимость ее стано- вится выше в несколько раз.

Из марок стали аустенитного класса наибольшее распространение по- лучила классическая нержавеющая, кислотоупорная и жаропрочная сталь

1X18H9T (0,1% C ; 18% Cr ; 9% Ni ; 1% Ti ). Титан и ниобий – элементы-

стабилизаторы. Являясь сильными карбидообразователями, эти элементы связывают весь углерод в прочные карбиды. Из сталей с повышенным отно- шением Ni Cr в первую очередь следует отметить сталь 1Х18Н12Т, далее

Cr в первую очередь следует отметить сталь 1Х18Н12Т, далее

сталь 1XI4H14B2M с вольфрамом и молибденом. Молибден и вольфрам до- бавляют к аустенитной стали с целью дальнейшего повышения жаропрочно- сти (устойчивость против ползучести).

Стремление к снижению стоимости жаропрочной стали при одновре- менном устранении недостатков, присущих аустенитной стали, привело к разработке более дешевых безникелевых сталей на основе 11–13% Cr с до- бавкой молибдена, вольфрама и ванадия для повышения жаропрочности. При

такой композиции легирующих элементов структура этой стали представляет собой низкоуглеродистый мартенсит или мартенсит в смеси с ферритом.

Перспективной представляется сталь мартенситно-ферритного класса марки Х12В2М (ЭИ-756). Пароперегревательные и паропроводные трубы из этой стали установлены на некоторых блоках сверхкритических параметров.

406

Чугун. Из чугунов, вырабатываемых промышленностью в больших масштабах, в котлостроении получили широкое применение серый, ковкий и окалиностойкий чугун. Серый чугун (СЧ) имеет высокие литейные свойства. Из него изготовляют гарнитуру топочных устройств: лазы, гляделки, лючки, взрывные клапаны, арматуру для крепления и подвески обмуровки. Наи- большая температура применения чугуна 250–350 °С. Ковкий чугун (КЧ) главным образом применяют для изготовления деталей насосов, вентиляторов и вспомогательного оборудования. Окалиностойкий чугун легирован элемен- тами, повышающими его жаростойкость. Из него изготовляют дистанцион- ные гребенки пароперегревателей, подвески для крепленая труб и другие де- тали, работающие в зоне высоких температур.

14.3. Расчет на прочность основных элементов парового котла

В основу расчета положен принцип оценки прочности металла по пре- дельной нагрузке при расчетном давлении рабочей среды.

Расчетным является давление, полученное как сумма давления на выхо-

де из котла рпп и гидравлических потерь при номинальной нагрузке тракта от выходного коллектора пароперегревателя до места расположения рассчиты- ваемого элемента å рг . Заполнение элементов водой или пароводяной сме-

сью учитывается гидростатическим давлением столба (нивелирного напора), расположенного над рассчитываемым элементом рнив . Следовательно, рас-

четное давление

р = рпп + å рг + рнив . |

(14.2) |

Гидравлические сопротивления и нивелирное давление учитываются, если их сумма составит от давления за пароперегревателем не менее чем 3%. Дополнительной является нагрузка, обусловленная силой тяжести, дейст- вующей на этот элемент и присоединенные к нему детали.

Расчетная температура зависит от условий обогрева и охлаждения рабочей поверхности. Для необогреваемых элементов расчетная температура принимается равной температуре рабочей среды: для барабана — температу- ре насыщения при давлении в нем, в коллекторах поверхностей нагрева и со- единяющих трубопроводах – температуре протекающей через них рабочей среды. Для обогреваемых элементов расчетную температуру стенки вычис- ляют по формуле (9.110), учитывающей характер теплового воздействия на поверхность нагрева. Учитывают также, что некоторые трубы или группа труб этой поверхности работают с тепловой разверкой, т. е. имеют темпера- туру, превышающую среднюю расчетную температуру на tразв .

|

|

|

|

|

|

407 |

|

|

|

Расчет элементов котла на прочность производят по номинальному до- |

|||||||||

пустимому напряжению, которое должно обеспечить заданный ресурс работы |

|||||||||

металла при средней расчетной температуре и наименьшей металлоемкости |

|||||||||

|

|

|

|

|

|

|

|

|

′ |

элемента. Последнее принимают с некоторым запасом по сравнению с σд.п с |

|||||||||

учетом особенностей конструкции и эксплуатации каждого элемента. |

|||||||||

Допускаемое напряжение σдоп определяют по формуле |

|

||||||||

|

|

|

|

|

|

σдоп = ησ*доп , |

|

(14.3) |

|

где σ*доп – номинальное допускаемое напряжение, МПа; |

η <1 – коэффициент, |

||||||||

учитывающий конструктивные и эксплуатационные особенности рассчиты- |

|||||||||

ваемого элемента. |

|

|

|

|

|

|

|

|

|

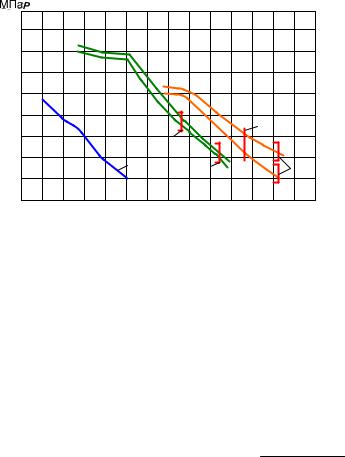

В зависимости от качества стали значения σ*доп существенно различают- |

|||||||||

ся (рис. 14.2) и снижаются по мере роста рабочей температуры металла. |

|||||||||

В связи с настоятельной необходимостью повышения надежности мощ- |

|||||||||

ных блоков сверхкритического давления в расчет поверхностей нагрева, а |

|||||||||

также водо- и пароперепускных труб в пределах котла вводят пониженное |

|||||||||

допустимое напряжение, для чего коэффициент η принимают равным 0,9. |

|||||||||

σ*доп |

|

|

|

|

|

|

Снижают также σ доп для |

||

|

|

|

|

|

|

|

трубок пароохладителей и па- |

||

|

|

|

|

|

|

|

ропаровых теплообменников до |

||

|

1 |

|

|

|

|

|

η = 0,7 , так как они работают в |

||

|

|

|

|

|

|

напряженных условиях и труд- |

|||

|

Х |

|

|

|

|

||||

|

|

1 |

|

|

|

|

|||

С |

|

8 |

|

|

|

||||

|

|

Н |

|

|

|||||

т |

|

|

|

1 |

|

|

|

|

|

. |

|

|

|

|

2 |

одоступны |

для |

ремонта. Для |

|

2 |

Э |

|

|

|

|

Т |

|||

0 |

|

|

|

|

|

||||

|

И |

|

|

|

|

|

|||

|

- |

|

|

|

|

|

|||

|

75 |

|

|

|

|

||||

|

|

6 |

|

|

|

барабанов |

η = 1, |

обогреваемых |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

коллекторов и камер – 0,9, |

||

|

|

|

|

|

|

|

трубных досок – 0,85. |

||

|

|

|

|

|

|

|

Основной |

конструктив- |

|

Рис. 14.2. Допускаемые напряжения для металла в |

ной формой элементов котла, |

||||||||

зависимости от температуры: 1 – предельная тем- |

работающих под давлением ра- |

||||||||

пература применения стали; 2 – ограничение ра- |

бочей среды, является цилинд- |

||||||||

бочей температуры при сжигании сернистых топ- |

рическая (барабаны, коллекто- |

||||||||

лив |

|

|

|

|

|

|

ры и трубы поверхностей на- |

||

грева котлов ТЭС, корпуса, камеры и трубы теплообменников АЭС). Для ци- |

|||||||||

линдрических элементов, подверженных внутреннему давлению, обычно оп- |

|||||||||

ределяют расчетную толщину стенки δ, мм, при известных значениях избы- |

|||||||||

точного давления |

р , МПа, |

|

наружного диаметра d , мм, и принятой марки |

||||||

стали по формуле |

|

|

|

|

|

pd |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

δ = 2ϕσдоп + р |

+ С , |

|

(14.4) |

408

где ϕ – коэффициент прочности элемента, ослабленного продольным сварным

швом или сверлениями для присоединения трубной системы; С – прибавка к расчетной толщине стенки, мм.

Прибавка делается для компенсации минусового допуска толщины стен- ки при производстве трубы, камеры, корпуса, для компенсации утонения тол-

щины стенки в местах гибов и на потери металла при окалинообразовании в течение расчетного срока службы. В общем случае прибавка составляет С = 0,1 мм. Дополнительная прибавка на окалинообразование делается для легиро- ванных сталей при температуре стенки 580 °С и выше.

Барабан котла относится к числу наиболее напряженных элементов. В нем возникают напряжения от внутреннего давления, термические напряже- ния, определяемые разностью температур по толщине стенки барабана; и на- пряжения, возникающие из-за разности температур между верхом и низом ба- рабана. Наиболее напряженными являются режимы пуска и останова котла, когда температурные перепады оказываются наибольшими. Наиболее заметное

влияние на увеличение толщины стенки оказывают многочисленные сверления для ввода и вывода труб. В формуле (14.4) это учитывается коэффициентом прочности ϕ < 1, значение которого зависит от диаметра сверлений и расстоя-

ния между ними. Наибольшие напряжения от внутреннего давления возникают в продольном сечении цилиндрической части барабана, коллектора, поэтому больший шаг между отверстиями должен быть в этом сечении. Отверстия в поперечном сечении цилиндра можно располагать более часто. При размеще- нии отверстий в барабане стремятся к тому, чтобы коэффициент прочности стенки приближался к значению ϕш – коэффициенту прочности продольного

сварного шва барабана, который в зависимости от материала и технологии сварки изменяется в пределах 0,85–1,0. Дальнейшее повышение коэффициента прочности при ослаблении его отверстиями нецелесообразно. В барабанах котлов, работающих с давлением 11,5 МПа, толщина стенки составляет 105 мм, а при давлении 15,5 МПа – 115 мм. Барабаны котлов изготовляются внут- ренним диаметром 1600 мм. Особый расчет производят для обеспечения проч- ности приварных эллиптических днищ с отверстием (лазом) диаметром 400 мм (ранее лаз выполняли овальным размером 425х320 мм).

Расчет коллекторов ведут аналогично расчету барабана. Торцы коллек- тора в отличие от барабана имеют плоские приварные донышки, которые рас- считываются по специальным указаниям.

14.4.Примеры и контрольные вопросы

14.4.1.Примеры

1.Определить на сколько фактическая толщина стенки барабана больше её расчетного значения для котельного агрегата ПК-10 Ш, если фактическая толщина стенки барабана δф = 85 мм, наружный диаметр dн = 1470 мм, давле-