19_Komponovka_i_teplovaya_skhema_kotla

.pdf479

19. КОМПОНОВКА, ТЕПЛОВАЯ СХЕМА И РАСЧЕТ КОТЛА

При проектировании парового котла возникает задача выбора его варианта. Варианты котлов могут отличаться составом поверхностей нагрева, последовательностью их расположения в потоке продуктов сгорания и включения по рабочему телу, температурами продуктов сгорания и рабочего тела в характерных зонах и др. Зоны расположения поверхностей нагрева в потоке продуктов сгорания определяют температурные напоры, а следовательно, капитальные и текущие затраты. Влияние температурного напора на капитальные и текущие затраты неоднозначно. Так, с ростом температурных напоров уменьшается необходимая площадь поверхности нагрева, но одновременно возрастают тепловые потоки, вызывающие увеличение толщины стенки труб или необходимость применения более жаропрочных сталей. В результате проводится поиск оптимального варианта тепловой схемы котла. Под тепловой схемой парового котла понимается состав, расположение в потоке продуктов сгорания и последовательность включения по рабочему телу видов поверхностей нагрева (подогревательных, парообразующих и перегревательных).

На тепловую схему котла влияет ряд факторов. Например, с увеличением давления снижается теплота, необходимая для парообразования. При повышении давления рабочего тела с 3,92 до 13,73 МПа скрытая теплота парообразования уменьшается с 1718 до 1083 кДж/кг, что приводит к перераспределению тепловосприятий между поверхностями нагрева: возрастает доля теплоты, воспринимаемой подогревательными и особенно перегревательными поверхностями. В результате необходимо увеличивать площадь поверхности нагрева пароперегревателя, число его ступеней и усложнять схему их включения по рабочему телу, а также изменять соотношение площадей.

В топке, как правило, размещают парообразующие поверхности нагрева. Надежную их работу можно обеспечить даже при изготовлении труб из сталей перлитного класса. В топках барабанных котлов при увеличении давления рабочего тела кроме парообразующих, помещают пeperревательные

поверхности нагрева, так как лучистой теплоты Qлт топки больше, чем требу-

ется для парообразования. В прямоточных паровых котлах размещение поверхностей нагрева в топке иное. Это связано с наличием зон с повышенным выпадением солей, с отсутствием строго фиксированных границ между подогревательными, парообразующими и перегревательными поверхностями, а при сверхкритическом давлении – с появлением зоны больших теплоемкостей (ЗБТ). Надежность работы экранных поверхностей достигается правильным выбором схем экранирования и выполнением условий, обеспечивающих равномерность распределения среды в промежуточных и входных коллекторах.

Особенно сильно влияет на тепловую схему котла топливо: его характеристика, элементарный состав и свойства золы. С увеличением теплоты

480

сгорания топлива повышается теплота, воспринимаемая топкой. При сжигании топлив с высокой низшей теплотой сгорания Qнр адиабатная температура продуктов сгорания в топке ϑа = 2100–2250 °С, что даже при высокой температуре продуктов сгорания за топкой (ϑ′′т = 1100–1200 °С) приводит к большему тепловосприятию топки, чем необходимо для парообразования. Часть лучистой теплоты Qлт топки при сжигании этих топлив может быть передана другим поверхностям нагрева (подогревательным и пароперегревательным). Повышение влажности W p топлива приводит к снижению ϑа и уменьшению количества теплоты Qлт , воспринятой в экранах топки, и процесс парообразо-

вания рабочего тела может происходить также в полурадиационных и конвективных поверхностях.

При сжигании малореакционных либо высоковлажных топлив требуется высокая температура tгв горячего воздуха. Особенно высокая температура

tгв необходима при использовании малореакционных топлив с жидким шлакоудалением. Это приводит к увеличению ϑа и соответственно тепловос-

приятия топки.

Введение промежуточного перегрева пара увеличивает долю теплоты на перегрев рабочего тела. В этом случае схема включения пароперегревательных поверхностей по рабочему телу и потоку продуктов сгорания еще более усложняется. Большое влияние на тепловую схему котла оказывает принятый способ регулирования температуры tпп промежуточного перегрева

пара. Например, при использовании рециркуляции продуктов сгорания понижается адиабатная температура ϑа горения.

На тепловую схему парового котла и его конструкцию влияют также нагрузки, особенно их диапазон, минимальная нагрузка и характер изменения давления при этой нагрузке.

Конкретный вариант тепловой схемы котла определяется выбором типа топки, температур продуктов сгорания на выходе из топки и за котлом, горячего воздуха, способа регулирования перегрева пара. В полностью экранированной топке современных котлов передается поверхностям нагрева около 50–60% теплоты, выделившейся при сгорании топлива.

Количественные оценки тепловосприятия различных видов поверхностей в топке могут быть получены только после выбора типа топки. От того, какие виды поверхностей нагрева (подогревательные, парообразующие или пepeгревательные) будут находиться в топке, зависят температурные напоры и тепловосприятия поверхностей в конвективной шахте. Поэтому определить оптимальное расположение и тепловосприятие каждой поверхности нагрева котла можно только после выбора топки и варианта размещения в ней поверхностей нагрева.

481

Тип топки и вид шлакоудаления выбираются в зависимости от свойств топлива и его золы. При этом одновременно определяются тип воздухоподогревателя, температуры: tгв горячего воздуха, ϑ′′т продуктов сгорания на

выходе из топки. Температура ϑ′′т пылеугольных паровых котлов выбирается

с учетом физико-химических свойств золы топлива, типа и пространственного расположения поверхности на выходе из топки (ширмы с горизонтальными или вертикальными трубами, конвективной поверхности с большим шагом или фестона). При сжигании жидких и газообразных топлив ϑ′′т опреде-

ляется в основном технико-экономическим расчетом. Технико-экономическим расчетом определяется также температура ϑух

продуктов сгорания за котлом. Следует отметить целесообразность экономии топлива за счет понижения потерь с уходящими газами. Повышение ϑух на-

блюдается при увеличении влажности топлива и температуры питательной воды, а также когда для уменьшения низкотемпературной коррозии воздухоподогревателя при сжигании сернистых топлив используют предварительный подогрев воздуха.

Выбор экранов паровых котлов в значительной степени зависит от способа циркуляции рабочей среды, которая различна у котлов барабанных, прямоточных докритического давления и прямоточных сверхкритического давления (СКД).

Варианты конструкции котла и его тепловой схемы в значительной степени зависят также от компоновки поверхностей нагрева. Особенно сильно влияет компоновка поверхностей нагрева на распределение теплоты по газоходам котла, число ступеней пароперегревателя, промежуточного перегревателя, на схемы их включения по рабочему телу и размещения в потоке продуктов сгорания. Выбор оптимальной компоновки котла связан в основном с видом топлива, мощностью энергоблока, технического уровня средств очистки поверхностей нагрева и в меньшей степени с параметрами рабочего тела. Изменение хотя бы одного из элементов тепловой схемы приводит к необходимости рассмотрения нового варианта тепловой схемы котла.

19.1. Основные типы компоновок паровых котлов

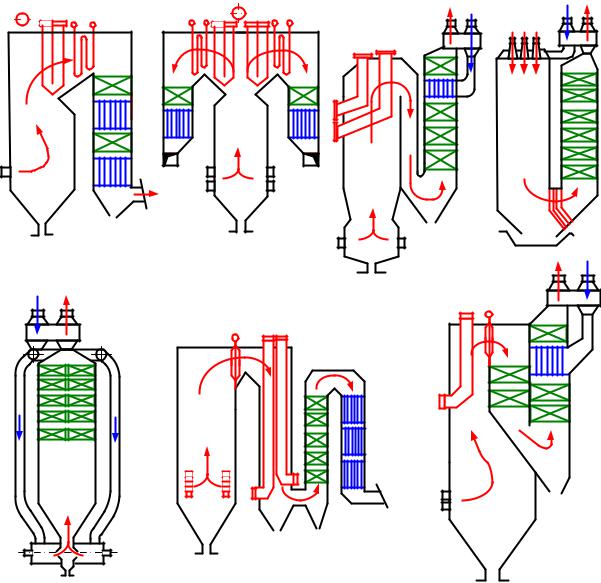

Компоновкой парового котла называют взаимное расположение его газоходов с учетом направления движения в них продуктов сгорания. Различают П-, Т-, N-, U-образные и башенную компоновки (рис. 19.1). П-образная компоновка является наиболее распространенной (рис. 19.1, а). В подъемном газоходе котла располагается топочная камера, опускной газоход называют конвективной шахтой. Они соединяются горизонтальным газоходом и образуют П-образное движение газов в котле. Горизонтальный газоход и конвективная шахта заполнены тепловоспринимающими поверхностями нагрева.

482

а) |

б) |

в) |

г) |

д) |

е) |

ж) |

|

Рис. 19.1. Схемы компоновок котлов |

|

Преимущества такой компоновки сводятся к тому, что подача топлива с горячим воздухом и выход газов производятся в нижней части котла, что удобно для вывода шлаков из топки и организации очистки конвективных поверхностей нагрева. Тягодутьевые машины в этом случае устанавливают на нулевой отметке, что исключает вибрационные нагрузки на каркас котла. Недостатки такой компоновки определяются разворотом газов на входе в конвективную шахту, отчего возникает неравномерность распределения золовых частиц по сечению шахты и опасность абразивного износа отдельных поверхностей нагрева. Движение высоконагретых газов вниз в конвективной шахте повышает сопротивление движению ввиду необходимости преодоления силы естественной тяги, направленной вверх (самотяги). Для топлив, обладающих абразивными свойствами золы, размеры сечения горизонтального газохода и конвективной шахты сильно увеличиваются из-за низких значений допустимой скорости газов. Значительно увеличиваются эти сечения

483

также в котлах большой мощности, что вызывает конструктивные трудности их исполнения, растет неравномерность температурных полей в сечении газоходов. В таких случаях применяют Т-образную компоновку с двумя конвективными шахтами, расположенными по обе стороны топки (рис. 19.1, б). Суммарное сечение обеих конвективных шахт увеличивается при сохранении обычных габаритов и способов крепления конвективных поверхностей нагрева. Тягодутьевые машины также устанавливаются на нулевой отметке. При такой компоновке возникает необходимость выравнивания распределения продуктов сгорания по двум конвективным шахтам. Конструкция Т- образного парового котла сложнее П-образного, она требует и большего расхода металла (примерно на 12%).

Вконструкциях котлов с верхней установкой дымососов применяют

трехходовую N-образную компоновку (рис. 19.1, в). В этом случае топка и конвективный газоход имеют подъемное движение продуктов сгорания, а соединительный газоход – опускное. Высокое расположение вращающихся механизмов создает вибрацию и требует усиления металлоконструкций.

ВU-образной двухходовой компоновке (рис. 19.1, г) продукты сгорания

втопке движутся вниз, а в конвективной шахте – вверх (инвертный вариант П-образной компоновки). Горелки расположены на потолке топочной камеры. Достоинства такой компоновки: факел хорошо заполняет топочную камеру, пароперегреватели расположены низко (получаются короткие паропроводы к турбинам), аэродинамическое сопротивление воздушного тракта минимально (воздухоподогреватель находится вблизи горелок). Но такая компоновка обладает и заметными недостатками. Главные из них связаны с необходимостью транспорта топлива на большую высоту (особенно это сложно для пылевидного топлива) и трудностью постоянного наблюдения за работой горелок и их обслуживанием. То же относится к тягодутьевым машинам.

U-образная компоновка с инвертной топкой может использоваться при сжигании газа и мазута, а также твердого топлива при удалении шлака в твердом состоянии и наличии центрального пылезавода. По такой схеме в нашей стране работает экспериментальный котел мощностью 100 МВт на сверхкритические параметры пара.

Вмощных паровых котлах с наддувом можно применять башенную компоновку (рис. 19.1, д). Здесь продукты сгорания в топке и конвективной шахте движутся только вверх. Такая компоновка обладает следующими достоинствами: минимальная площадь парового котла в плане, равномерное омывание конвективных поверхностей нагрева продуктами сгорания из-за отсутствия поворотов газов, минимальное газовое сопротивление благодаря отсутствию опускных газоходов и поворотов газов. К недостаткам компоновки этого типа относятся большая высота котла (более 100 м) и трудность в создании металлоконструкций для опирания поверхностей нагрева, размещение на большой высоте выходных пакетов пароперегревателей и вентиляторов. В связи с этим значительно удлиняются паропроводы, необходима

484

транспортировка горячего воздуха вниз к горелкам, утяжеляется каркас из-за неизбежных вибраций. При сжигании очень зольных топлив, имеющих легкоплавкую золу (например, сланцы), применяют более сложную четыреххо- довую компоновку (рис. 19.1, е). Характерная особенность такой компоновки

– наличие промежуточного газохода, в котором во избежание зашлакования проходных сечений в зоне высоких температур размещены разреженные поверхности нагрева (ширмы с шагом 700–1000 мм).

Как видно, в многоходовой схеме с раздельным расположением каждого газохода общая глубина котла сильно увеличивается. Уплотнение общей компоновки котла достигается, когда газоходы имеют только разделяющую их стенку из плотного экрана. Такая компоновка котла называется сомкну- той. Пример сомкнутой компоновки приведен на рис. 19.1, ж.

Ввиду больших размеров трубчатых воздухоподогревателей их часто выносят за пределы конвективной шахты котла или заменяют вращающимися конструкциями. В результате конвективная шахта укорачивается и освобождается место для установки горелок на задней стене топки (рис. 19.1, б).

19.2. Тепловые схемы котлов

Тепловой схемой парогенератора называют размещение пакетов поверхностей нагрева вдоль потока газов. Тепловая схема определяет температурный напор в поверхностях нагрева, а следовательно, и их величину. Основными руководящими принципами при выборе тепловой схемы являются: а) расположение рабочего тела с высокой температурой в местах с максимальной температурой продуктов сгораний и б) применение противотока. Однако для обеспечения надежной работы радиационных поверхностей нагрева, в которых теплонапряжение составляет сотни киловатт на квадратный метр, приходится отступать от основного принципа и располагать в топке подогревательные (экономайзерные) и испарительные поверхности нагрева, а также «холодные» пакеты пароперегревателя, коэффициент теплоотдачи которых со стороны рабочего тела достаточно высок. Выходные пакеты пароперегревателей помещают в области пониженной температуры продуктов сгорания (см. §12.1). С этой же целью часто применяют параллельный ток пара и продуктов сгорания.

Во время растопки пар из турбин в промежуточный пароперегреватель не поступает и он не охлаждается. Во избежание усложнения схемы электростанции для организации охлаждения во время растопки промежуточные пароперегреватели целесообразно располагать в области температуры продуктов сгорания 600–850 °С.

На подогрев воздуха в одноступенчатом воздухоподогревателе оказывают влияние влажность топлива и величина присоса воздуха. Чем суше топливо и меньше присос воздуха, тем выше возможная температура подогрева воздуха в одной ступени. При наиболее благоприятных условиях эта величи-

485

на не превышает 350 °С. При необходимости более высокого подогрева воздухоподогреватели выполняют двухступенчатыми с размещением «в рассечку» пакета экономайзера (см. рис. 13.15).

Большое влияние на тепловую схему парогенератора оказывают характеристики топлива и параметры пара. Определяющим фактором является распределение тепла продуктов сгорания на передаваемое радиацией и конвекцией, зависящее от температуры продуктов сгорания на выходе из топки. По принятой температуре на выходе из топки доля тепла, передаваемая конвекцией, тем больше, чем выше «водяной эквивалент» продуктов сгорания. Так называют теплоемкость продуктов сгорания, приходящуюся на 1 кг паропроизводительности. Водяной эквивалент тем выше, чем влажнее топливо

ичем выше избыток воздуха в газоходах.

Втабл. 11.1 приведено распределение тепла на подогрев, испарение и перегрев пара для принятых в ГОСТ параметров. При сверхкритическом давлении и сухом топливе тепла, передаваемого конвекцией, едва хватает на подогрев воздуха, обогрев вынесенной зоны максимальной теплоемкости, «горячих» пакетов первичного пароперегревателя и промежуточного перегревателя. Тепло, передаваемое радиацией, расходуется на подогрев воды и начальный перегрев пара. При низком давлении передачи тепла радиацией недостаточно даже для испарения воды, поэтому в конвективной шахте не только подогревают воду, но и частично испаряют ее (см. §11).

Впрямоточных парогенераторах докритического давления во избежание неравномерного распределения двухфазной жидкости по змеевикам при передаче ее из экономайзера в экраны недогрев до кипения в экономайзере должен быть не менее 120–200 кДж/кг, т. е. частично вода подогревается в топке; при этом частично парообразование и начальный перегрев осуществляются в переходной зоне, вынесенной в конвективную шахту. Во избежание выпадения солей в радиационной испарительной поверхности прямоточного агрегата паросодержание на выходе доводят не более чем до 95% в витке с наибольшей тепловой разверкой. Начальный перегрев в вынесенной переходной зоне составляет 10–20 °С, а общее приращение энтальпии 300–340 кДж/кг.

Впарогенераторах сверхкритического давления энтальпию на входе и выходе из вынесенной зоны максимальной теплоемкости выбирают, исходя из примерно одинаковых недогрева и перегрева по отношению к точке фазового перехода при рабочем давлении. Приращение энтальпии в отдельном пакете пароперегревателя выбирают тем меньшим, чем меньше теплоемкость пара и чем больше ожидаемый коэффициент разверки. Приращение энтальпии в выходном пакете пароперегревателя составляет обычно 120–200 кДж/кг.

Рассмотрим некоторые варианты тепловых схем котлов П- и Т- образных компоновок, получивших широкое распространение в отечественном котлостроении.

486

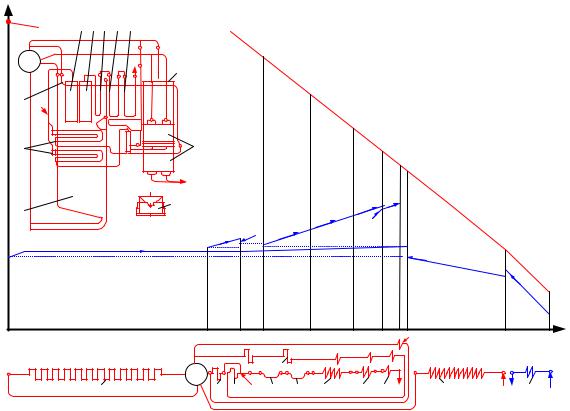

На рис. 19.2 показана тепловая схема парового котла сверхвысокого давления Е-500-13,8-560 ГМ (ТГМЕ-464) (схема расположения элементов в потоке продуктов сгорания; ϑ tQ – диаграмма; упрощенная схема парово-

дяного тракта), ϑ tQ – диаграмма представляет собой зависимости измене-

ния температур ϑ продуктов сгорания, t рабочего тела и температурных напоров от балансовой теплоты Q , отданной рабочему телу продуктами

сгорания. Коэффициент прямой отдачи топки 1 высок (μp = 0,505), поэтому

лучистая теплота Qлт топки используется не только для парообразования, но

и для подогрева воды и перегрева пара. Перегрев пара в топке осуществляется в настенной 2 и потолочной 3 ступенях пароперегревателя. Часть лучистой теплоты топки воспринимается ширмовыми ступенями пароперегревателя 4 и 5.

В зоне температур продуктов сгорания от ϑ′′т = 1229 °С до ϑ′эк = 721 °С

располагают поверхности ширмовых 4 и 5 и конвективных 6, 7 и 8 ступеней пароперегревателя. Выполнение первой по ходу продуктов сгорания ступени в виде ширм объясняется склонностью высокотемпературных продуктов сгорания к заносу труб поверхностей нагрева. Конвективный пароперегреватель разбит на три ступени (6, 7 и 8) для уменьшения тепловых разверок.

Ограничение приращений |

энтальпии |

рабочего |

тела по ступеням |

( h1 = 209,34 кДж/кг; h2 = |

120,16 кДж/кг; |

h3 = 76,2 |

кДж/кг) и полное пе- |

ремешивание среды после каждой ступени позволили получить приемлемый температурный режим труб без применения жаропрочных сталей.

Расположение конвективного экономайзера 10 за экранами 9 в зоне температур продуктов сгорания 721–337 °С при тепловосприятии экономайзера Qэк = 7519,5 кДж/кг обеспечило в этой зоне сравнительно высокие тем-

пературные напоры.

Дальнейшее охлаждение продуктов сгорания до температуры на выходе из котла ϑух =151 °С происходит в регенеративном воздухоподогрева-

теле 11. Для уменьшения низкотемпературной коррозии, возникающей при сжигании высокосернистого мазута, применен предварительный подогрев воздуха, что повысило температуру уходящих газов. Выбор регенеративного типа воздухоподогревателя 11 также определился свойствами топлива.

На рис. 19.2 и далее параметры продуктов сгорания и рабочего тела на входе в поверхность нагрева обозначаются штрихом, а на выходе – двумя штрихами и имеют индексы, соответствующие данной поверхности. В упрощенной схеме движения рабочего тела величина g обозначает количест-

во впрыскиваемой воды или конденсата в пароохладитель.

|

|

|

|

|

|

|

487 |

|

|

|

|

|

|

ϑ,t, °С |

ϑа = 2074 |

|

|

|

|

|

|

|

|

|

|

|

|

2000 |

4 5 6 7 |

8 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|||

1300 |

|

|

|

|

|

|

ϑт" =1229 |

|

|

|

|

|

|

1200 |

|

|

92 |

tп |

|

|

|

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

|

|||

1100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

91 |

|

|

|

|

|

ϑкпп' 1 = 1060 |

|

|

|

|

||

1000 |

|

|

|

|

|

|

ϑкпп' 2 = 911 |

|

|

|

|

||

900 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

ϑкпп' 3 = 806 |

|

|

|||

800 |

2 |

|

|

|

|

|

|

|

|

||||

700 |

|

|

|

|

|

|

|

|

|

ϑэк' = 721 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

600 |

|

|

|

|

|

|

|

|

541 |

|

|

|

|

500 |

1 |

|

|

|

11 |

|

|

500 |

533 tпе = 560 |

|

|

||

|

|

|

|

397 |

91 |

434 |

|

92 |

|

|

|

|

|

400 |

|

346 |

|

|

|

|

|

|

|

|

|||

|

|

|

364 |

378 |

|

|

|

|

|

|

ϑвп' = 337 |

||

300 |

|

|

|

|

|

|

|

|

|

|

269 |

|

|

|

|

|

|

|

|

|

|

|

331 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

tпв = 239 |

|

|

200 |

|

|

|

|

|

|

|

|

|

|

|

ϑух =151 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100 |

|

|

|

|

|

|

|

|

|

|

|

|

70 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

1 |

2 |

3 |

4 |

|

5 |

6 |

7 |

9 |

8 |

9 |

Q, МДж/кг |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

92 |

|

|

|

|

|

|

|

1 |

|

2 2 91 |

4 5 6 |

7 8 tп |

|

10 |

tпв tгв 11 tхв |

|||

Рис. 19.2. Тепловая схема парового котла Е-500-13,8-560ГМ: 1 – экраны топки; 2 – радиа- |

|||||||||||||

ционные ступени пароперегревателя; 3 – экран потолка в районе топки, горизонтального |

|||||||||||||

газохода и задней стенки поворотной камеры; 4 и 5 – ширмовые ступени пароперегрева- |

|||||||||||||

теля; 6, 7 и 8 – конвективные ступени пароперегревателя; 9 – экраны боковых стен пово- |

|||||||||||||

ротной камеры; 10 – экономайзер; 11 – регенеративный воздухоподогреватель |

|

||||||||||||

В тепловых схемах паровых котлов высокого давления тепловосприятие поверхностей нагрева иное, чем в рассмотренной тепловой схеме котла сверхвысокого давления. Для генерации пара требуется большее количество теплоты и, как правило, вся лучистая теплота, воспринимаемая настенными экранами топки, используется для парообразования. Пароперегреватель по-

лучает лучистую теплоту Qлт только в потолочных и ширмовых ступенях,

вследствие чего возрастает необходимое тепловосприятие конвективных ступеней пароперегревателя. Все это приводит к изменению видов поверхностей нагрева и топке и в конвективных газоходах парового котла и схемы их включения.

Еще больше возрастает доля парообразующих поверхностей в паровых котлах среднего давлении. Количество теплоты, необходимой для парообра-

зования, как правило, больше Qлт поэтому для генерации пара кроме экранов

могут быть использованы парообразующие ширмы, кипящие экономайзеры, фестоны и котельные пучки. Пароперегреватели таких паровых котлов достаточно просты и выполняются в виде конвективных ступеней с небольшим тепловосприятием вследствие малой температуры перегрева. Температура

488

продуктов сгорания за ними достаточно высока, что повышает температурные напоры в экономайзере. Паровые котлы с такими параметрами имеют небольшую мощность. Лимитирующим условием для выбора объема топки здесь является степень выгорания топлива. Поэтому в котлах на среднее и низкое давление при достаточно больших тепловых напряжениях объема топки достигается меньшая температура продуктов сгорания за ней, чем в котлах большой мощности. Стоимость оборудования, рассчитанного на эти параметры, значительно ниже, чем на высокие и сверхвысокие.

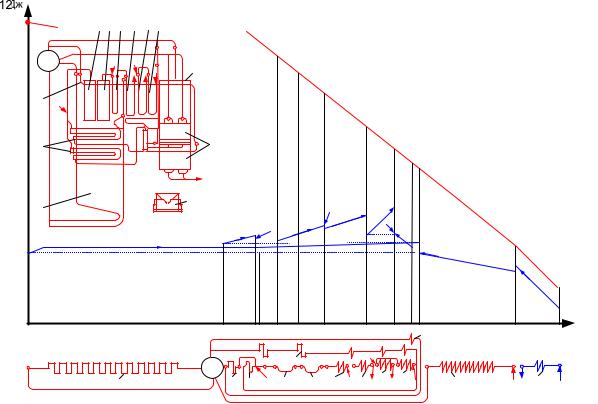

В паровых котлах сверхвысокого и сверхкритического давления имеется промежуточный перегрев пара. На рис. 19.3 представлена тепловая схема парового котла Е-670-13,8-545/545 ГМ (ТГМЕ-206) с промежуточным перегревом пара. В отличие от тепловой схемы парового котла Е-500-13, 8-560 ГМ, имеющего такие же параметры пара, введение промежуточного перегрева пара увеличило количество теплоты, воспринимаемой перегревательными поверхностями нагрева 2, 7–9. При этом возросла температура продуктов сгорании перед конвективными ступенями пароперегревателя 6 и 7 (ϑ′кпп =1160 °С), выходная ступень 7 частично была выполнена из аустенит-

ной стали. |

|

|

|

|

|

|

|

|

|

|

|

ϑ t |

|

|

|

|

|

|

|

|

|

|

|

ϑа = 2136 |

|

|

|

|

|

|

|

|

|

|

|

|

tпп |

ϑт" =1252 |

|

|

|

|

|

|

|

|

|

tпе |

ϑкпп' 1 |

= 1160 |

|

|

|

|

|

|

|

|

|

|

|

|

ϑкпп' 2 =1053 |

|

|

|

|

|

|

|

|

|

|

|

ϑпп' 2 = 904 |

|

|

|

|

|

|||

|

|

|

|

|

|

ϑпп' 1 = 736 |

|

|

|

|

|

|

|

|

|

|

|

ϑэк' = 583 |

|

|

|

|

|

|

|

|

tпе = 545 |

tпп = 545 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

ϑрвп' = 329 |

|||

|

|

|

|

|

|

|

tпв = 249 |

|

|

ϑух = 150 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Q |

|

|

|

|

t |

п |

t′′ |

t′ |

t |

t |

гв |

t |

хв |

|

|

|

|

п |

п |

|

пв |

|

|||

Рис. 19.3. Тепловая схема парового котла Е-670-13,8-545/545 ГМ: 1 – 7 – см. рис. 19.2; 8 и |

|||||||||||

9 – выходная и входная ступени ППП; 10 – экраны боковых стен поворотной камеры; 11 – |

|||||||||||

экономайзер; 12 – регенеративный воздухоподогреватель |

|

|

|

|

|

|

|

||||

Ввиду большого приращения тепловосприятия в ППП он разделен на две ступени 8 и 9 с различным тепловосприятием (2818 и 3520 кДж/кг). Низ-