10_Vodny_rezhim_parovykh_kotlov

.pdf306

Ступенчатое испарение дает снижение солесодержания котловой воды, что влечет снижение солесодержания пара Сп и, следовательно, по-

вышение качества пара, выдаваемого агрегатом. Можно пойти и на умеренное повышение качества пара, но тогда необходимо снизить требования к качеству питательной воды Спв , т.е. снизить расходы на станцион-

ную водоподготовку. Поэтому ступенчатое испарение в равной мере может быть отнесено как к средствам повышения качества выдаваемого агрегатом пара, так и к коррекционным методам внутрикотловой обработки воды.

10.2.2.Сепарация пара

Ксепарационным системам предъявляются следующие основные требования: минимально возможная влажность выдаваемого пара, высокая удельная паровая нагрузка, малые гидравлические сопротивления.

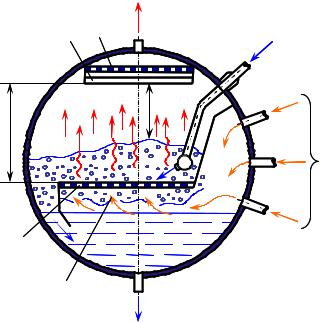

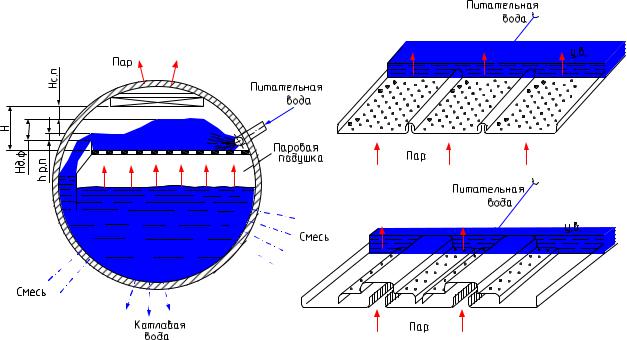

Из рис. 10.8 представлена достаточно полная схема сепарационных устройств. Рассмотрим отдельные элементы схемы.

|

|

|

|

|

|

|

|

|

|

|

|

|

Сепарация пара |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Механические |

|

|

|

|

|

|

|

|

Гидравлические |

||||||

|

|

|

|

|

|

|

устройства |

|

|

|

|

|

|

|

|

|

устройства |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дырчатые листы |

|

|

Инерционные |

|

|

Инерционно- |

|

|

Промывка пара |

||||||||||||

|

|

|

сепараторы |

|

|

|

пленочные |

|

|

(барботаж) |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Погруженный |

|

|

Отбойные щитки |

|

|

Жалюзийный |

|

|

|

На дырчатом |

|

|

||||||||||

дырчатый лист |

|

|

|

|

|

сепаратор |

|

|

|

|

листе |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пароприемный |

|

|

Механические |

|

|

|

|

|

|

|

|

|

На противнях |

|

|

|||||||

дырчатый лист |

|

|

циклоны |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10.8. Классификация современных паросепарационных устройств

Погруженные дырчатые листы служат для выравнивания скорости пара в барабане, их устанавливают как дополнительное гидравлическое сопротивление на пути хода пара в барабанах для устранения больших локальных скоростей пара и усреднения его скорости как по ширине, так отчасти и по длине барабана. На рис. 10.9 представлена компоновка дырчатых листов и других элементов в барабане.

H

1

307

Выход пара |

Вход питате- |

|

3 2 |

||

льной воды |

Hп |

пароводяной |

смеси |

|

|

|

|

Подвод |

|

|

|

Рис. 10.9. Сепарационные устрой- |

|

|

ства с дырчатыми листами: 1 – |

4 |

|

погруженный дырчатый лист; 2 – |

|

|

потолочный пароприемный дыр- |

В опускные |

|

чатый лист; 3 – жалюзийный се- |

|

паратор; 4 – паровая подушка |

|

трубы |

|

|

|

|

Погруженный дырчатый лист, расположенный ниже среднего наблюдаемого уровне воды на 70–100 мм, имеет отогнутый вниз защитный конец, который организует под листом паровую подушку, способствующую равномерной раздаче пара по площади проходного сечения решетки. Обычно принимают диаметр отверстий 10 мм, а суммарную площадь отверстий выбирают такой, чтобы в отверстиях создавалась минимальная скорость пара, обеспечивающая наличие под листом паровой подушки и широком диапазоне нагрузок агрегата. Минимальная скорость, при которой появляется паровая подушка, связана с динамической устойчивостью двух сред в отверстиях дырчатого листа. Расчетные скорости пара в отверстиях принимают выше минимальных примерно в 2–3 раза.

Потолочные пароприемные дырчатые листы устанавливают за по-

следней (чистой) ступенью сепарации, их назначение – выравнивать скорость пара в паровом объеме при выходе из барабана, диаметр которого принимается 1600 и 1800 мм. Скорость пара в отверстиях ( d = 5 мм) потолочного щита принимают в зависимости от давления: при высоких давлениях – 6–10 м/с, средних – 10–18 м/с и низких – 15–25 м/с.

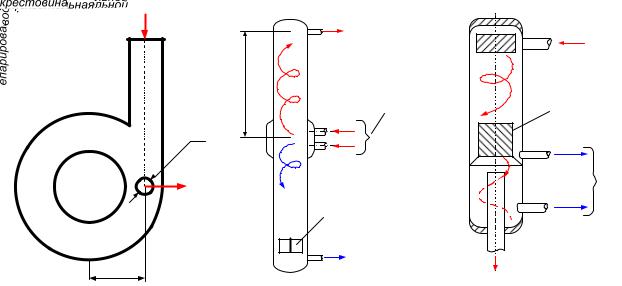

Центробежная сепарация. Под воздействием центробежных сил, возникающих при подводе смеси по касательной, капельки влаги с размером d будут отбрасываться к наружной стенке (рис. 10.10). Кроме того, они увлекаются восходящим потоком пара вверх на высоту hпар (рис. 10.11, а) центро-

бежного сепаратора (котла высокого давления). При своем движении к стенке сепаратора капельки преодолевают сопротивление, обусловленное силой сопротивления.

308

Внутрибарабанные циклоны предназначены для первой ступени сепарации. Это вертикальные циклоны небольшого размера 250–400 мм в диаметре, высотой 550–650 мм. На больших агрегатах их устанавливают вдоль оси барабана в два ряда. При диаметре циклона 300 мм и давлениях 4, 10 и 15,5 МПа производительность одного циклона принимают равной 0,8; 1,7; 2,2 кг/с.

ωкас

hпар

d

ω

r

а) |

б) |

Рис. 10.10. Поперечное сечение центробежного сепаратора

Рис. 10.11. Схемы центробежных линейных паросепа-

раторов: а – выносной, с центральным по высоте подводом пароводяной смеси барабанных котлов высокого давления; б – центробежный сепаратор растопочной схемы прямоточного котла с концевым подводом смеси

Подвод пароводяной смеси к циклонам осуществляется тангенциально (рис. 10.12, б) (распространено в России), аксиально вдоль оси циклона (рис. 10.12, в, г) (распространено в США). При подводе смеси в циклон тангенциально принимают скорость 10–12 м/с. Под действием центробежных сил поток закручивается и вода, как более плотная, прижимается к внутренним стенкам циклона и опускается вниз, пар, занимая почти все сечение циклона, поднимается вверх со скоростью, например при p = 14 МПа ωп = 0,6 м/с.

Для того, чтобы пар не прорывался вместе с водой, нижний выход цилиндра частично перекрывают донышком, а воду выпускают из циклона через систему радиальных лопаток, которые предназначены для гашения вращательного движения воды. Часть воды поднимается вверх по стенке циклона, улавливается ловушкой и направляется в водяной объем барабана.

Циклоны аксиальные по качеству работы такие же, как и тангенциальные, имеют другую компоновку с трубами, подводящими пароводяную смесь (рис. 10.12, г). Здесь также разделение смеси на воду и пар основано на тангенциальной закрутке, которую создает особый завихритель.

309

Для прямоточного котла имеется возможность значительного увеличения скорости пароводяной смеси, подаваемой по касательной в растопочный сепаратор для увеличения центробежной силы. Однако с возрастанием скорости подачи смеси отдельные капельки начинают дробиться на мелкие, свободно увлекаемые паром. Кроме того, одновременно возрастает и осевая скорость пара, и тогда может произойти срыв пленки со стенок сепаратора. Оптимальное значение касательной скорости подвода смеси достигает 16 м/с при 14 МПа.

Пар |

Ловушка |

|

Пар |

|

|

влаги |

А–А |

||

|

|

|

||

А |

|

А |

|

|

|

|

Пароводяная |

|

|

|

|

смесь |

|

|

Уровень воды |

Вода |

|

|

|

в барабане |

Пар |

а) |

Пар |

в) |

|

||||

|

|

|

||

б) |

г) |

Рис. 10.12. Внутрибарабанные сепарационные циклоны: а – схема циклона с тангенциальным подводом пароводяной смеси; б – компоновка тангенциальных циклонов в барабане; в

– схема циклона с аксиальным подводом смеси; г – компоновка аксиальных циклонов в барабане

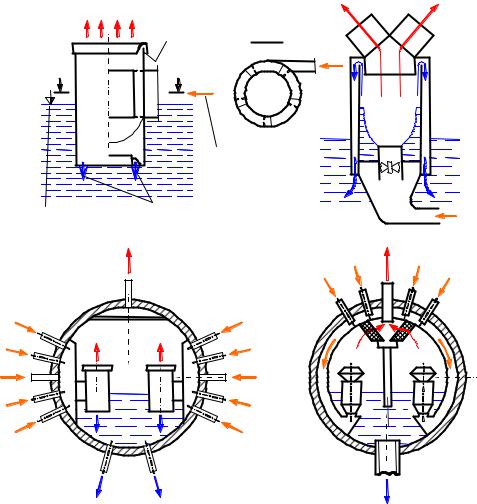

Жалюзийные сепараторы. Жалюзийные (инерционно-пленочные) сепа-

раторы применяются в качестве второй ступени сепарации в котлах для тонкой очистки пара от мелких капелек влаги перед выходом его из барабана. Сепарация влаги в пакетах жалюзи (рис. 10.13) происходит главным образом под действием инерционных сил, возникающих при поворотах потока между пластинами, капельки влаги оседают в основном на вогнутой стороне профиля пластин (~ 80 %). При конструировании жалюзийного сепаратора необхо-

310

димо не допускать свободного прохода между соседними волнами пластин, поэтому выполняется перекрыша на 3–5 мм.

А А

А

Вход пара

Выход пара

А – А |

|

100 |

|

5 |

15 |

10 |

|

|

|

Рис. 10.13. Жалюзий- |

|

|

|

|

|

|

|

|

ный сепаратор: а – кон- |

4 |

|

|

струкция жалюзийного |

|

|

|

пакета; б – профиль жа- |

Вход пара |

|

|

люзи |

Расположение пакетов жалюзи в паровом пространстве барабана можно выполнить, как показано на рис. 10.14, горизонтальным под углом к вертикали в 10–30° или вертикальным. Наклонные пакеты жалюзи, особенно вертикальные, работают при более высоких допустимых скоростях набегания потока, т. е. обеспечивают более высокий сепарационный эффект. В горизонтальных пакетах потоки пара и стекающей жидкой пленки имеют противоположное направление, поэтому здесь может наступить критическая скорость по срыву пленки при меньшей скорости пара между пластинами.

Пар |

Пар |

а)

Пар

wв = 0,3…0,4 м/с

б) |

в) |

Рис. 10.14. Компоновка жалюзийных сепараторов в барабане парового котла: а – горизонтальная; б – угловая; в – вертикальная

10.2.3.Промывка пара

Вкотлах высокого давления (10–18 МПа) механической сепарации влаги из пара становится недостаточно, ибо пар хорошо растворяет некоторые

примеси. Поэтому необходима промывка пара водой для снижения концен-

311

трации растворенных в паре примесей. При промывке пара питательной водой влажность его не только не снижается, но даже несколько возрастает, зато содержание примесей в паре снижается не только вследствие перехода в промывочную воду растворенных в паре примесей в соответствии с коэффициентом распределения, но и потому, что котловая вода в паре частично замещается чистой – питательной. Для того, чтобы процесс замещения воды шел более эффективно, необходимо максимальное дробление пузырей пара, что вызовет увеличение контактной поверхности пара с питательной водой.

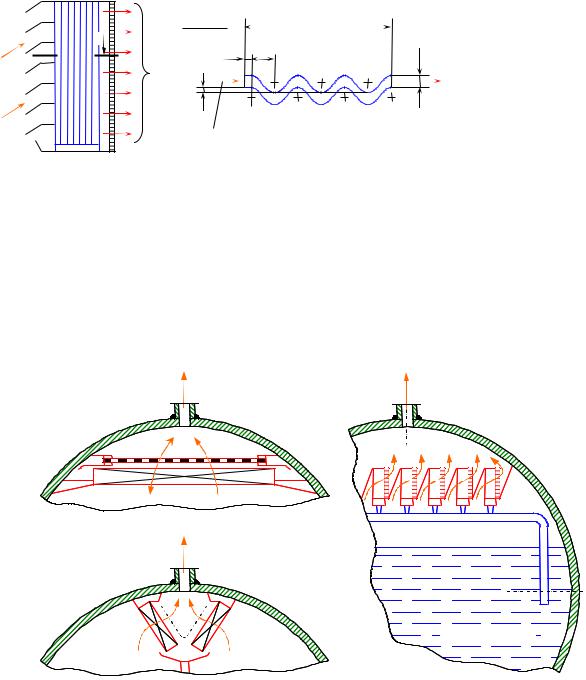

На рис. 10.15 представлены два варианта барботажа пара через толщу промывочной (питательной) воды. На рис. 10.15, а показана компоновка барботажных устройств вообще; над котловой водой в паровом пространстве барабана создан искусственный уровень чистой воды с помощью промывочного щита. Экономайзерная вода создает над промывочным щитом постоянный слой чистой воды, через который пробулькивает пар, проникающий в воду через отверстия, просверленные в листе. Вода переливается через закраины промывочного листа и направляется в водяной объем барабана. Промывочный щит выполняют в виде сплошного перфорированного листа (рис. 10.15, б), а также в виде дырчатого листа со сложными многоходовыми корытами

(рис. 10.15, в).

Рис. 10.15. Схема промывки пара питательной водой

Последняя конструкция предпочтительнее, так как создает более длительный контакт пара с промывочной водой и увеличенную суммарную поверхность паровых пузырьков.

В некоторых прямоточных котлах, оборудованных промывочносепарационной системой, как, например, котел ПК-24, использован другой принцип промывки пара – впрыском питательной воды создается искусствен-

312

ная влажность пара до 2%, в котором примеси в паре растворяются, а затем удаляются вместе с конденсатом в продувку.

10.3. Внутренние загрязнения

Внутренние загрязнения образуются на внутренней поверхности нагрева, при этом, кроме основных процессов: подогрева воды до кипения, парообразования и перегрева пара, происходит при определенных обстоятельствах ряд физических и физико-химических процессов. К ним относятся выделение из воды растворенных газов, кристаллизация находящихся в воде нелетучих примесей при превышении у них концентрации предела насыщения, коррозия металла. Основными источниками внутренних отложений (загрязнений) являются соли жесткости и продукты коррозии.

Известно, что скорость образования железоокисных отложений пропорциональна локальной плотности теплового потока на трубы, а так как накипь имеет низкий коэффициент теплопроводности 0,1–0,2 Вт/(м·К), то даже ничтожный слой ее при высоких q (>450 кВт/м2) может вызвать аварийный

перегрев металла. Тогда на трубах образуются отдулины, которые быстро разрываются по образующей трубы. В силу этого в эксплуатации нельзя допускать образования накоплений отложений на внутренних стенках и своевременно проводить водно-химические промывки, особенно на котлах СКД и паропроизводящем оборудовании АЭС.

10.4. Коррозия

Коррозия является одним из видов разрушения металла поверхностей нагрева паровых котлов. Различают два вида коррозионных процессов: хими- ческие и электрохимические. В первом случае происходит процесс химического взаимодействия металла с окружающей средой, во втором – коррозия является результатом действия гальванических (коррозионных) пар, возникающих на поверхности металла при контакте его с водной средой.

Коррозия металла носит общий и локальный характер. При коррозии общей вся соприкасающаяся с агрессивной средой поверхность нагрева подвергается разъеданию, равномерно утоняясь с внутренней или наружной стороны труб. В случае локальной коррозии разрушение металла происходит на отдельных участках поверхности. Локальная коррозия в котлах может быть язвенной, точечной, межкристаллитной и транскристаллитной. В табл. 10.1 приведены данные по оценке скорости коррозии общей и локальной. При протекании локальной коррозии оборудование значительно быстрее выходит из строя, чем при общей равномерной коррозии, несмотря на меньшие по абсолютному значению потери металла. Коррозии подвержены обе стороны поверхности: внутренняя – со стороны рабочей среды (воды, пара, воздуха) и наружная – со стороны дымовых газов (теплоносителя). Так как видов корро-

313

зии, наблюдаемых в эксплуатации, множество, то в методических целях сделана попытка их систематизации.

Для наглядности можно с некоторыми допущениями основные разновидности коррозии внутренних и внешних поверхностей нагрева представить в виде схемы на рис. 10.16.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коррозия поверхностей нагрева |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Внутренняя |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Внешняя коррозия |

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

коррозия |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Высоко- |

|

|

|

|

|

|

|

|

|

Низко- |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

температурная |

|

|

|

температурная |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кислородная |

|

Углекислотная |

|

Пароводяная |

|

|

Щелочная |

|

|

Коррозионное растрескивание |

|

|

Подшламовая |

|

|

Сернокислотная |

|

Ванадиевая |

|

|

Сульфидная газовая |

|

|

Кислородная |

|

|

Сернокислотная |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

2 |

|

3 |

|

|

4 |

5 |

|

|

6 |

|

|

7 |

|

8 |

|

|

9 |

|

|

|

|

|

10 |

|

|

11 |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рабочая |

|

|

|

|

|

|

|

Стояночная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 10.16. Систематизация основных видов коррозии поверхностей нагрева котлов

10.4.1. Коррозия поверхностей нагрева со стороны рабочей среды

Все виды коррозии на внутренних поверхностях нагрева равноправны, так как разъедают металл, утоняют стенки трубок, коллекторов и барабанов и вызывают их аварийное состояние. Коррозионные явления проявляются группами или раздельно при нарушении водно-химического режима парового котла. По характеру воздействия коррозионной среды различают следующие виды коррозии металла оборудования теплоэнергетических установок, изго-

товленного из углеродистой стали:

кислородная, развивающаяся в нейтральной среде под действием кислорода воздуха;

кислотная – под действием растворов минеральных кислот, используемых при кислотных промывках и регенерации Н -катионитовых фильтров;

314

углекислотная – под действием растворов угольной кислоты, поступающей из воздуха в виде CO2 и образующейся при термическом и химиче-

ском разложении карбонатов и бикарбонатов; щелочная (каустическая хрупкость) – под действием щелочных концен-

тратов воды, появляющихся при ее упаривании на поверхностях нагрева; пароводяная – под действием воды и пара при вялой циркуляции воды –

нарушениях гидродинамики экранных труб, перегрева металла; подшламовая – под действием агрессивных агентов, скапливающихся

под слоем шлама, чаще всего в результате глубокого упаривания.

Элементы теплоэнергетического оборудования, изготовленные из ау- стенитной стали, подвергаются коррозионному под действием хлоридов и едкого натра, содержащихся в воде.

Рассмотрим основные разновидности коррозии, отмеченных одинаковыми порядковыми цифрами в тексте и на схеме рис. 10.16.

1. Кислородная коррозия внутренних поверхностей – электрохимиче-

ский вид коррозии. Протекает интенсивно при наличии в воде определенных концентраций растворенного кислорода. Кислород, как и ионы водорода, вызывает процесс деполяризаций микрогальванических элементов, образующихся на поверхности металла. На поверхности нагрева всегда имеются незначительные неоднородности металла и неравномерность состава отложений, вызывающие появление электрических микро- и макропар, водный раствор служит электролитом. На катоде при этом накапливаются гидроксиль-

ные группы (OH- ), т. е. электроны, на аноде в это время металл переходит в раствор. Процесс электрохимической кислородной коррозии внутренних поверхностен нагрева при определенных условиях сопровождается появлением прочной оксидной пленки железа, в основном Fe3O4 , отлагающейся на ме-

таллической стенке.

Процесс коррозии при участии ионов кислорода характеризуется протеканием реакций

на аноде Fe → Fe2+ + 2e ;

на катоде 2e + 1/ 2O2 +H2 O → 2OH- ;

в растворе: а) Fe2+ + 2OH− → Fe(OH)2 ;

б) 4Fe2+ + (OH)2 + O2 + 2H2 O → 4Fe(OH)3 .

Скорость коррозии будет снижаться с ростом pH , т. е. щелочности, так

как в кислых растворах защитная пленка у стали неустойчива.

Кислородная коррозия может сопровождаться образованием локальных язвин и даже игольчатых точечных углублений в металле, как это видно на рис. 10.17, б, где показаны повреждения стенки экономайзерной трубы при малых скоростях содержащей кислород воды, когда происходит расслоение потока на водяную и газовую фазы.

315

Кислородная коррозия имеет две разновидности: рабочая и стояночная (см. рис. 10.16), протекающая при стоянке котла, находящегося в холодном резерве или ремонте. Чаще всего стояночной коррозии подвергаются трубы перегревателей и переходных зон прямоточных котлов, где происходит сушка влажного пара и начало его перегрева. Причиной коррозии является коррозионное воздействие на металл влажного воздуха, а точнее – содержащихся в нем О2 и СО2 . Повреждения могут иметь общий и локальный характер. Об-

разовавшаяся ржавчина и разрушение оксидной пленки при стоянке в дальнейшем вызывают продолжение коррозии и при работе агрегата.

Рис. 10.17. Характер коррозионных повреждений труб: а – общий равномерный коррозионный нанос внутренней по-

верхности грубы; б – локальные язвенные повреждения грубы; в – межкристаллитное коррозионное разрушение металла; г – то же – транскристаллитный характер разрушения; д – равномерный газовый коррозионный износ трубы снаружи по движению дымовых газов

Ниже перечислены наиболее распространенные методы защиты от стояночной коррозии:

а) сухой метод, заключающийся в полном удалении воды и влаги на время стоянки агрегата;

б) мокрый метод с заполнением консервирующим раствором всего объема котла, как водяного, так и парового;

в) газовый метод, при котором вода дренируется и весь объем заполняется газообразным аммиаком или азотом;

г) метод избыточного давления, когда давление пара или деаэрированной воды во время стоянки поддерживается выше атмосферного, препятствуя проникновению внутрь воздуха, а температура воды в котле превышает 100 °С.

2. Углекислотная коррозия связана с тем, что присутствие в воде углекислоты обусловливает появление в ней ионов водорода и CO32- по реакции:

CO2 +H2O € H2CO3 € H+ +HCO3- € 2H+ +CO32- .

Ионы водорода способствуют протеканию электрохимической коррозии по следующим реакциям:

на аноде Fe → Fe2+ + 2e ;

на катоде 2H+ + 2e → 2H → H2