10_Vodny_rezhim_parovykh_kotlov

.pdf286

10.ВОДНО-ХИМИЧЕСКИЙ РЕЖИМ КОТЕЛЬНОГО АГРЕГАТА

ИМЕТОДЫ ПОЛУЧЕНИЯ ЧИСТОГО ПАРА

10.1.Водный режим

Под водным режимом или точнее водно-химическом режимом паровых котлов понимают совокупность мероприятий по получению надлежащего качества питательной воды и пара и предотвращению образования в котлах накипи и отложений. В эти мероприятия входят: организация станционной водоподготовки, организация коррекционных методов поддержания качества котловой воды, организация безнакипного режима работы поверхностей нагрева, борьба с уносом солей паром, вывод примесей воды.

10.1.1.Характеристика природных вод

Кчистоте питательной воды как рабочему телу паротурбинного цикла предъявляются высокие требования; причем по причинам, рассмотренным ниже, с ростом параметров пара требования повышаются. Исходным сырьем для подготовки питательной воды котлов является природная вода рек, озер, прудов, в исключительных случаях – артезианских скважин и морей.

Исходная вода не является чистой, гомогенной системой и содержит в

себе примеси, которые находятся в виде газов, а также грубодисперсных взвесей (частицы размером 10–5 см), коллоидных растворов (частицы 10–7 см)

иистинных растворов (частицы 10–8 см, т. е. отдельные молекулы и ионы). Содержание какого-либо вещества в растворе можно вырезать концен-

трациями С : массовая концентрация, мг/кг или мкг/кг, или мг/л; молярная концентрация, грамм-молекула на килограмм или моль/килограмм; нормаль- ная концентрация, миллиграмм-эквивалент на килограмм (мг-экв/кг) или мгэкв/л, или микрограмм-эквивалент на литр (мкг-экв/л).

Нормальную концентрацию Сн можно выразить через массовую См :

Сн = См / Э , |

(10.1) |

где Э – эквивалентная масса, равная молекулярной массе, поделенной на валентность.

Для кальция эквивалентная масса (единица измерения) равна 20,04 кг, для магния – 12,16 мг, соответственно при таком их содержании в 1 л воды концентрация каждого компонента будет равна 1 мг-экв/л, а суммарная концентрация – 2 мг-экв/л.

Вода, очищенная от газов и взвешенных частиц, представляет собой разбавленный раствор электролита, состоящий из катионов и анионов.

287

Катионы Са2+ , Mg2+ , Na+ , H+ и др. имеют положительный заряд; анионы Cl− , SO24− , CO32− , SiO32− , PO34− и др. имеют отрицательный заряд.

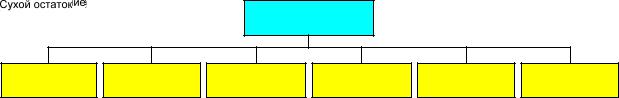

На рис. 10.1 представлены основные характеристики вод, которые можно назвать их технологическими показателями.

Рис. 10.1. Характеристика природных вод

Общая жесткость воды ЖO характеризуется суммарным содержанием

вней катионов кальция и магния и измеряется в расчете на 1 кг или 1 л воды

вмг-экв/кг, мкг-экв/л. Общая жесткость подразделяется на карбонатную

(раньше ее называли временной Жвр ) и некарбонатную (или постоянную

Жпост ) жесткость. Карбонатная жесткость образована бикарбонатами и кар-

бонатами кальция и магния. Некарбонатная жесткость – это хлориды и сульфаты кальция и магния.

Воду считают мягкой, когда ее общая жесткость не превосходит 2 мгэкв/кг, средней жесткости – от 2 до 5 мг-экв/кг и жесткой – от 5 мг-экв/кг и выше.

Важным показателем качества воды является общее кремнесодержа- ние. Последний показатель характеризует присутствие в воде кремния, который дает прочные отложения, особенно нежелательные на проточной части турбин.

Общее солесодержание в пресных природных водах составляет 50– 1000 мг/л и складывается из минеральных примесей (солей в растворенном состоянии). Меньшие величины солесодержаний отмечаются у северных рек России, большие – у южных.

Сухой остаток воды, примерно равный общему солесодержанию, получается после фильтрования пробы воды, выпаривания, подсушки при 105 °С и взвешивания, обычно дается в мг/л; в сухой остаток наряду с минеральными входят органические примеси воды. Сухой остаток обычно больше расчетного значения общего солесодержания из-за того, что некоторые соли при 105 °С удерживают часть кристаллизационной воды, и вследствие других причин.

Окисляемость воды – показатель, характеризующий суммарное содержание окисляющихся органических примесей; при этом кислород является мерой их окисления, обычно равной 1–3 мгО2 /л.

Общая щелочность ЩО представляет собой суммарное содержание гидратов и солей слабых кислот (бикарбонатов, фосфатов и др.). Щелочность

288

котловой воды поддерживается дозировкой в питательную воду соды при низком рабочем давлении и фосфатов натрия при высоком; в последнее время для этой цели используется аммиак.

Водородный показатель: рН = −lgCH+ , где CH+ – концентрация ионов водорода; при рН > 7 вода щелочная, при рН < 7 – кислая, а при рН = 7 – нейтральная. рН котловой воды следует поддерживать на определенном заданном уровне. Понижение значения рН способствует водородной деполяризации, а это ускоряет коррозию металла.

10.1.2. Поведение примесей в рабочей среде

Примеси в рабочую среду – воду попадают в твердом, жидком и газообразном виде и находятся в ней в растворенном или во взвешенном состоянии. В замкнутый пароводяной цикл рабочего тела ТЭС постоянно поступают примеси за счет: организованной добавки химически очищенной воды, неорганизованных присосов природной воды в конденсаторах, перехода в воду продуктов коррозии конструкционных материалов, вводимых добавок солей фосфорной кислоты, гидразина, аммиака, комплексонов и др. Попав в рабочую среду парогенератора, многие примеси проявляют отрицательные свойства; так, например, газообразные примеси – кислород и углекислота вызывают коррозию поверхностей нагрева, труднорастворимые примеси – в основном соединения кальция и магния, а также продукты коррозии железа, меди и других металлов образуют отложения на внутренних поверхностях. При определенных условиях (нарушении циркуляции, безостановочном упаривании воды и т. п.) отложения образуются и из легкорастворимых соединений, таких как Na3PO4 , Na2SO4 и т. п.

Переход растворенной в воде примеси в твердую фазу, т.е. кристаллизация, происходит, если концентрация этой примеси становится выше растворимости ее в рабочей среде (воде или паре) при данных параметрах. Некоторые примеси кристаллизуются на поверхности оборудования, образуя накипь или отложения, другие – кристаллизуются в объеме раствора, образуя шлам. Отложения формируются в результате не только кристаллизации на поверхности, но и осаждения на ней примесей, содержащихся в рабочей среде в виде коллоидных и взвешенных твердых частиц.

Растворимость примесей в воде и паре зависит от их индивидуальных свойств и параметров среды: давления, температуры, а у слабых электролитов, к которым относятся кремнекислота, гидроокиси металлов, – еще и от рН среды.

Окислы металлов относятся к группе труднорастворимых веществ. Их растворимость на несколько порядков ниже даже труднорастворимых оки-

слов кремния (SiO32- ). Зависимость растворимости магнетита от температуры

289

очень слаба, но зависимость растворимости окислов конструкционных металлов от рН воды значительна.

Железоокисные отложения на стенках труб экранов котлов на сверхкритическое давление (СКД) состоят из двух слоев: внутреннего плотного, образованного непосредственно при окислении металла, и наружного рыхлого и пористого, образовавшегося за счет коллоидных и грубодисперсных частиц. Окисная пленка внутреннего слоя защищает металл трубы от продолжения процесса коррозии, а слой наружной коррозии, обладающий слабой теплопроводностью, вредный, так как вызывает ухудшение теплопередачи и повышение температуры металла трубы. Коррозионные процессы интенсифицируются за счет удельной тепловой форсировки труб, что особенно заметно на теплонапряженных поверхностях нижней радиационной части (НРЧ) прямоточных котлов.

Продукты коррозии конструкционных материалов (окислы железа, меди) частично остаются на прокорродировавшем металле, а частично переходят в воду и при определенных условиях откладываются на других элементах оборудования. Эти отложения зачастую представляют значительные термические сопротивления, вследствие чего температура металла под ними может подниматься до недопустимого уровня. Особенно негативна роль отложений продуктов коррозии на оборудовании блоков СКД.

На рис. 10.2 левая ветвь показывает поведение солей жесткости. Бикарбонаты кальция и магния при нагревании превращаются в карбонаты, которые из-за малой растворимости выпадают из раствора в осадок в подогревателях питательной воды турбины и в экономайзере, часто не достигая испарительных поверхностей агрегата. Карбонатная накипь относительно легко растворяется при промывке оборудования слабыми растворами кислот, а также легко удаляется механически.

Рис. 10.2. Схема поведения примесей в паре

Сульфаты и силикаты кальция и магния при подогреве воды до кипения обычно не выпадают в осадок, однако при достижении произведения раство-

290

римости в воде образуют накипи на теплопередающих поверхностях. Накипь, содержащую сульфат кальция, называют гипсовой; она отличается высокой твердостью, слабо растворяется в кислотах и трудно удаляется механически.

Накипь, образованную из солей жесткости, которые растворены в воде, называют «первичной» в отличие от «вторичной» накипи, полученной налипанием и последующим прикипанием частиц шлама на горячих поверхностях нагрева. Частицы шлама, находящиеся в водяном объеме котла, под действием гравитационных сил могут осаждаться в нижних частях водяного объема (коллекторах).

Нелетучие примеси пара могут откладываться на поверхностях нагрева перегревателя и проточной части турбины. В первом случае отложения, препятствуя теплопередаче, могут поднять до опасного уровня температуру стенки трубок перегревателя, во втором – вызвать повышенные шероховатость лопаток и трение в лопаточном аппарате турбины, а отсюда повысить осевые усилия в роторе и падение нагрузки и экономичности турбины в целом.

Представление о роли перехода в пар примесей из воды дает правая ветвь рис. 10.2. Переход примесей из воды в пар в котлах барабанных и прямоточных протекает по-разному. Существуют два процесса перехода примесей из воды в пар при наличии поверхности раздела между этими фазами – с капельным уносом кипящей воды и вследствие растворимости примеси в паре. С капельками воды в пар поступают примеси, находящиеся в воде в растворенном и грубодисперсном состоянии. За счет процесса распределения в пар переходят только растворенные в воде соединения.

Наибольшую растворимость в перегретом паре имеют гидроксиды металлов и оксиды кремния и меньшую – хлористый натрий, причем растворимость первых резко повышается с ростом рабочего давления. Соли кальция и магния, наоборот, имеют низкую растворимость в перегретом паре.

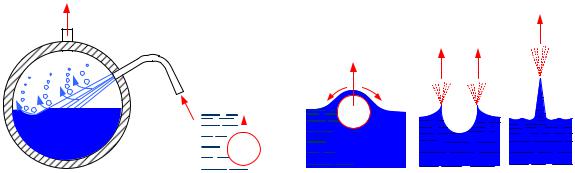

Унос котловой воды в пар связан в основном с массовым образованием в барабане мелких капель влаги в двух случаях: при ударе о зеркало испарения мощных струй пароводяной смеси, подаваемой на зеркало из испарительных труб, и при разрыве тонкой водяной оболочки у пузырьков насыщенного пара, покидающих зеркало испарения (рис. 10.3).

а) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б) |

|||

Рис. 10.3. Модель образования влаги в паре: а – при ударе пароводяной струи о зеркало испарения; б – при разрыве пузырьков насыщенного пара на зеркале испарения

291

Поток газа (пара), взаимодействуя с жидкостью, может увлекать с собой капли этой жидкости, при дальнейшем движении пароводяной смеси происходит выпадение отдельных капель из потока в связи с изменением условий стабильности, т.е. нарушения устойчивости границы разделения двух фаз. Таким образом, существует два процесса: сепарация капель влаги и капельный унос. Оба эти процесса имеют большое значение для парогенерирующих агрегатов на докритическое давление.

В прямоточных котлах вода упаривается до конца, и вещества, заключенные в воде, переходят полностью в пар или отлагаются на парообразующей поверхности. Часть перешедших в пар примесей растворяется в нем, а остальная уносится в турбину в виде твердых частиц различных размеров; механический унос примесей может во много раз превосходить растворимость их в паре.

10.1.3. Требования к качеству питательной воды и пара

На основании Правил технической эксплуатации (ПТЭ) общая жест- кость питательной воды Спв не должна превышать, мкг-экв/кг:

Для котлов давления |

На жидком топливе |

На других топливах |

До 4 МПа |

5 |

10 |

От 4 до 10 МПа |

3 |

5 |

От 10 и выше МПа |

1 |

1 |

Важное значение для котлов высоких давлений и сверхкритических давлений имеет содержание в воде соединений кремния. По рекомендациям ПТЭ в питательной воде котлов с давлением 7 МПа и выше – содержание кремния (в пересчете на SiO2 ) не должно превышать, мкг/кг:

Котлы давлением, |

ГРЭС, отопительные |

ТЭЦ с производственным |

МПа |

ТЭЦ |

отбором пара |

7–10 |

80 |

По данным испытаний |

Выше 10 |

40 |

120 |

Кислород, растворенный в воде, вызывает коррозию, поэтому по ПТЭ содержание его в питательной воде (после деаэратора) должно быть не более: для давлений до 10 МПа – 20 мкг/кг, для 10 МПа и выше –10 мкг/кг.

При наличии поверхностей нагрева, выполненных из аустенитных сталей, нормируется концентрация хлор-иона, вызывающего межкристаллитную коррозию железа и меди, так как окислы железа образуют железоокисные отложения внутри экранных труб в зонах высоких удельных тепловых нагрузок, а соединения меди в тех же условиях преобразуются в металлическую губчатую накипь.

Приведенные требования к качеству питательной воды относятся к котлам с естественной циркуляцией. Для прямоточных котлов требования к ка-

292

честву питательной воды еще выше. Для котлов СКД качество пара и качество питательной воды близки друг другу. Соответствующие нормы для питательной воды котлов СКД приведены в табл. 10.1.

Качество выдаваемого барабанным котлом пара связано с работой его паросепарационных устройств.

Для того, чтобы обеспечить высокое качество перегретого пара, поступающего на паротурбинную установку, требования, предъявляемые к качеству питательной воды, должны дополняться требованиями к качеству котловой воды как непосредственному источнику загрязнения пара. Каким бы низким ни было общее солесодержание в питательной воде, в котловой воде барабанных агрегатов оно будет постепенно нарастать из-за выпаривания воды, и потребуется целая система мероприятий для того, чтобы поддерживать солесодержание котловой воды на необходимом уровне. Для этого используются продувки, ступенчатое испарение и многое другое.

Таблица 10.1

Нормы качества питательной воды для котлов СКД

Показатель, размерность |

Величина |

Показатель, размерность |

Величина |

Соединения Na , мкг/кг |

10 |

O2 после деаэратора, мкг/кг |

10 |

Кремнесодержание в пересчете |

20 |

pH |

9±0,2 |

на SiO3 , мкг/кг |

|

|

|

Жесткость, мг-экв/кг |

0,2 |

CO2 свободная, мкг/кг |

0 |

Содержание Fe , мкг/кг |

10 |

Избыток гидразина, мкг/кг |

30 – 100 |

Содержание Cu , мкг/кг |

5 |

Аммиак в пересчете на |

500 |

|

|

NH3 , мкг/кг |

|

По нормам ПТЭ качество насыщенного пара барабанных котлов и перегретого пара, отобранного после всех регуляторов перегрева, должно удовлетворять нормам.

Содержание соединений натрия (в пересчете на Na ) не должно пре-

вышать, мкг/кг:

Содержание кремния (в пересчете на SiO2 ) для пара барабанных котлов с давлением 7 МПа и выше не более; ГРЭС – 15 мкг/кг; ТЭЦ – 25 мкг/кг.

Котлы с естественной |

ГРЭС |

ТЭЦ с производственным |

циркуляцией давлением |

и отопительные ТЭЦ |

отбором пара |

До 4 МПа |

60 |

100 |

От 4 до 10 МПа |

15 |

25 |

Выше 10 МПа |

10 |

15 |

Для прямоточных котлов всех давлений содержание соединений натрия допускается соответственно не более 5 мкг/кг.

293

10.1.4. Методы вывода примесей из цикла

Надлежащая чистота рабочего тела обеспечивается выводом примесей его из цикла. Методы вывода примесей определяются типом котельного агрегата.

Вывод нелетучих примесей природных вод при заполнении котла перед пуском или при восполнении потерь рабочей среды в цикле во время работы осуществляется при подготовке питательной воды в станционной подготов-

ке.

Летучие примеси питательной воды (кислород и углекислота), вызывающие активную коррозию металла, удаляются посредством термической деаэрации. При гидразинно-аммиачном водном режиме (см. ниже) остатки кислорода и углекислоты после деаэрации связываются соответственно гидразином и аммиаком.

Продувка – это организованное удаление примесей, которое осуществляется путем вывода из котла небольшого количества воды с большой концентрацией примесей.

В барабанном котле поддержание в воде концентрации примесей на уровне, предотвращающем их выпадение в твердую фазу, осуществляется за счет непрерывного удаления части воды из барабана (непрерывная продувка). В ряде случаев осуществляется периодическая продувка из нижних коллекторов циркуляционных контуров.

Величина продувки обычно выражается в процентах к паропроизводительности

p = |

Dпр |

100 , |

(10.1) |

|

|||

|

D |

|

|

где Dпр – расход продувочной воды, кг/с; D – номинальная паропроизводительность, кг/с.

Внекоторых расчетах величину продувки выражают в долях, т.е. как отношение расхода воды в продувку к номинальной паропроизводительности.

Продувка как средство вывода примесей из цикла наиболее эффективна для примесей, которые обладают малыми коэффициентами распределения: чем выше коэффициент распределения вещества, тем менее эффективна продувка.

Впрямоточном котле в процессе парообразования происходит безостановочное упаривание всей поступающей в него воды. Организация продувки

впрямоточном котле затруднена.

Примеси в соответствии с зависимостями растворимостей примесей в воде и паре от температуры отлагаются на поверхностях оборудования в различных температурных зонах тракта. Примеси, поступающие в водопаровой

294

тракт прямоточного котла, непрерывно выводятся на ионообменных фильтрах блочной обессоливающей установки (БОУ), расположенной после конденсаторов турбин.

Отложения, накапливающиеся в процессе эксплуатации в определенных зонах энергетического оборудования, частично смываются водой при пусках и остановах оборудования и удаляются химическими промывками, которые проводятся на неработающем оборудовании после монтажа, капитального ремонта и останова для химической промывки.

10.1.5. Станционная водоподготовка

Как сказано выше, примеси воды наносят вред котельному агрегату и паровой турбине. Поэтому к качеству питательной воды (и пара) предъявляются жесткие требования, особенно при высоких давлениях, при которых растворимость примесей в паре высока.

Естественно, для того, чтобы пар был чище, необходимо предъявлять высокие требования к минимальному содержанию в питательной воде различных веществ, вызывающих накипеотложения, коррозию металла и другие нежелательные явления. Чем выше рабочее давление пара, тем более жесткими должны быть эти требования. Так как качество питательной воды прежде всего обеспечивает стационарная химводоочистка, то дальше будут рассмотрены основные моменты в ее работе.

Полный цикл станционной подготовки питательной воды включает: осветление, умягчение, обессоливание и дегазацию; для мягкой природной воды и при низком рабочем давлении в котлах этот цикл может быть и неполным.

Осветление. Под процессом осветления природной воды, идущей на приготовление добавка в пароводяной цикл ТЭС, понимают удаление из нее грубодисперсных примесей, которые были в исходной воде и образовались в процессах ее коагуляции, известкования и магнезиального обескремнивания. Все вышеназванные процессы осуществляются в специальных аппаратах – осветлителях. Для повышения эффекта осветления воду после осветлителей пропускают через механические фильтры, загруженные мелкодробленым (0,4–2 мм) антрацитом, мрамором, кварцем, ракушником и др.

Умягчение. Умягчение воды означает снижение ее жесткости, т.е. удаление ионов Ca2+ и Mg2+ . Частичное умягчение воды за счет разрушения

карбонатной жесткости достигается при известковании воды. Ввод гашеной извести в подогретую воду вызывает протекание реакций с выделением

CaCO3 и Mg(OH)2 .

Попутно при известковании снижаются общая щелочность и солесодержание, а также концентрация кремниевых соединений. Известкование в комбинации с коагуляцией (укрупнением взвеси) нашло применение в качест-

295

ве предварительной стадии подготовки воды на химводоочистках тепловых электростанций.

Глубокое умягчение воды достигается катионированием. В настоящее время используются либо синтетические катиониты (например, катионит КУ- 2-8), либо полусинтетические – как сульфоуголь.

В зависимости от обменного иона, содержащегося в катионите, натрия

Na+ или водорода H+ различают процессы Na -катионирования и H - катионирования воды; соответственно исходную форму катионита записывают как NaR или HR , где R – радикал катионита.

Входе Na -катионирования на фильтре задерживаются ионы Ca и Mg ,

авода приобретает щелочную реакцию.

Витоге H -катионирования на фильтре также задерживаются ионы Ca , Mg и Na , но вода приобретает кислую реакцию. Питание котлов такой водой

недопустимо, в связи с чем применяются комбинированные способы H - Na - катионирования воды, при которых часть воды проходит Na -катионитовые фильтры, другая часть – H -катионитовые фильтры; в дальнейшем оба потока смешиваются в определенной пропорции, чтобы получить воду с заданной щелочностью (обычно 0,3–0,5 мг-экв/л).

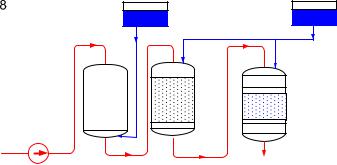

Если применить две ступени катионирования, то можно получить воду практически с нулевой жесткостью. На рис. 10.4 показана упрощенная технологическая схема Na -катионирования с регенерацией катионита поваренной солью.

Рис. 10.4. Упрощенная технологическая схема процесса Na - катионирования: 1 – сырая вода; 2 – насос; 3 – бак-смеситель для извести и коагулянта; 4 – минеральный фильтр; 5 – катионитовый фильтр; 6 – готовая умягченная вода; 7 – бак с водой для промывки обратным током минерального фильтра; 8 – раствор поваренной соли для регенерации катионита

Комбинированные схемы H - Na -катионирования давно применяются на ТЭС совместно с известкованием или без него.

Обессоливание. В умягченной воде остаются соли натрия, их поступление в питательную воду в ряде случаев нежелательно. Такая вода не годится для барабанных котлов высокого давления, для прямоточных котлов всех давлений. Существуют два промышленных способа обессоливания добавоч-

ной воды, это дистилляция и химическое обессоливание.

Дистилляция, т. е. выпарка вода, производится в особых аппаратах – испарителях. Испаритель – это обычно поверхностный теплообменный аппарат, в котором за счет теплоты конденсации отборного пара турбины из умяг-