9_Gidrodinamika

.pdf

277

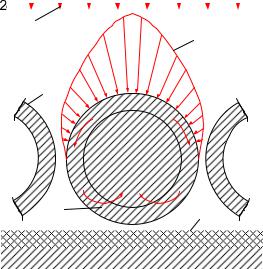

За счет теплопроводности металла часть получаемой тепловой энергии отводится к тыльной стороне трубы, что в известной мере уменьшает максимальную температуру на лобовой поверхности (рис. 9.18). В более тяжелых условиях оказываются трубы двусветных экранов, получающие тепловую энергию от факела с обеих сторон. Распределение теплового потока по высоте экранов топочной камеры также далеко не равномерно: наибольшую интенсивность имеет тепловой поток в зоне ядра горения. Он в 1,2–1,6 раза превышает среднее расчетное значение по топке в целом. Учитывая высокую интенсивность тепловых потоков в топке, для обеспечения надежной работы металла экранных труб необходимо охлаждать их рабочей средой с относительно невысокой температурой при высоких коэффициентах теплоотдачи. Этими свойствами обладают вода и пароводяная смесь.

Вторая зона теплообмена охватывает полурадиационные поверхности, располагаемые в области высоких газовых температур в горизонтальном газоходе (800–1200 °С), где еще существенно излучение газовых объемов, и потому эти поверхности выполняются с разреженными трубными системами. Это главным образом ширмовые и конвективные поверхности пароперегрева-

|

|

|

|

|

|

|

|

|

|

|

теля и настенные экраны конвективных |

|||

|

|

|

|

|

|

|

|

|

|

|

газоходов. Здесь тепловые потоки за- |

|||

|

|

|

|

|

|

|

|

|

|

|

метно ниже, чем в топке, однако пар |

|||

|

|

|

|

|

|

|

|

|

|

|

высокой температуры не может интен- |

|||

|

|

|

|

|

|

|

|

|

|

|

сивно отводить теплоту от стенки труб, |

|||

|

|

|

|

|

|

|

|

|

|

|

что приводит к минимальному запасу |

|||

|

|

|

|

|

|

|

|

|

|

|

надежности. Для обеспечения надеж- |

|||

|

|

|

|

|

|

|

|

|

|

|

ной работы поверхностей нагрева здесь |

|||

|

|

|

|

|

|

|

|

|

|

|

применяют самые высококачественные |

|||

|

|

|

|

|

|

|

|

|

|

|

стали. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Третья область теплообмена ох- |

|||

|

|

|

|

|

|

|

|

|

|

|

ватывает конвективные |

поверхности |

||

|

|

|

|

|

|

|

|

|

|

|

нагрева: экономайзер, промежуточный |

|||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

пароперегреватель, воздухоподогрева- |

|||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

тель. Эти поверхности нагрева распо- |

|||

Рис. 9.18. Распределение тепловосприя- |

||||||||||||||

тия по поверхности экранной трубы при |

лагаются в зоне относительно невысо- |

|||||||||||||

одностороннем обогреве: 1 – тепловой |

ких температур |

продуктов |

сгорания |

|||||||||||

поток от ядра факела; 2 – экранные тру- |

(150–800 °С). В условиях низких теп- |

|||||||||||||

бы; 3 – эпюра тепловосприятия лобовой |

ловых потоков |

температура |

металла |

|||||||||||

поверхностью трубы; 4 – обмуровка и |

поверхностей |

нагрева |

оказывается |

|||||||||||

тепловая изоляция стены топки; 5 – отвод |

близкой к температуре рабочей среды |

|||||||||||||

теплоты от лобовой к тыльной стороне |

||||||||||||||

трубы |

(кроме воздухоподогревателя). |

|

||||||||||||

|

|

|

|

278 |

|

|

|

|

|

|

|

|

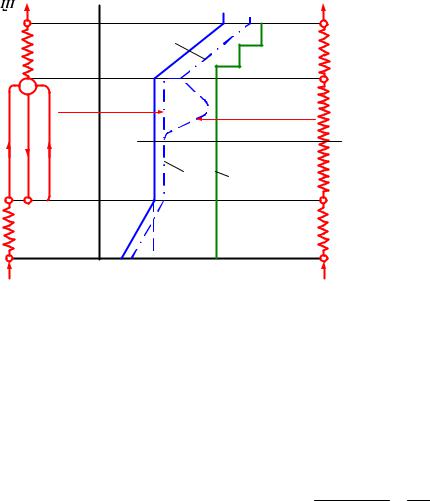

Вертикальные трубы. Изменения температуры рабочей среды по водо- |

||||||||||||

паровому тракту барабанного и прямоточного паровых котлов докритическо- |

||||||||||||

|

|

tпп |

tст |

|

го давления показаны на рис. |

|||||||

|

|

|

|

|

|

9.19. При любой системе кот- |

||||||

|

|

|

|

|

|

ла принято, что в экономайзе- |

||||||

|

|

|

|

|

|

ре |

температура |

питательной |

||||

|

|

|

|

|

|

воды повышается до насыще- |

||||||

|

|

хгр |

|

|

|

ния, |

в |

парогенерирующих |

||||

|

|

|

|

|

трубах получаемая от стенки |

|||||||

|

|

|

|

|

|

трубы |

теплота затрачивается |

|||||

|

|

|

|

|

|

на парообразование практиче- |

||||||

|

|

|

|

|

|

ски с сохранением постоянст- |

||||||

|

|

|

|

|

|

ва |

температуры |

пароводяной |

||||

|

|

|

|

|

|

смеси t′, а в перегревателе |

||||||

а) |

tпв |

t′ |

tдоп |

б) |

|

температура пара повышается |

||||||

|

до расчетного значения tпп . |

|||||||||||

|

|

|

|

|

|

|||||||

Рис. 9.19. Изменение температуры по водопаровому |

|

|

Для |

надежной |

работы |

|||||||

тракту барабанного (а) и прямоточного (б) парового кот- |

металла важно, |

чтобы отвод |

||||||||||

ла: 1 – экономайзер; 2 – парогенерирующие трубы; 3 – |

теплоты от поверхности на- |

|||||||||||

пароперегреватель; I – температура рабочего тела; II – |

||||||||||||

температура стенки барабанного котла; II′ – то же пря- |

грева протекал при приемле- |

|||||||||||

моточного котла; III – допустимая температура металла |

мой температуре стенки tст , |

|||||||||||

которую при отсутствии внутренних отложений и одинаковом обогреве па- |

||||||||||||

раллельных труб определяют по формуле |

|

|

|

|

|

|

|

|

||||

|

|

tст |

= tpc |

é |

2dст |

|

+ |

1 |

ù |

|

|

(9.108) |

|

|

+ bmqт ê |

|

|

|

ú , |

|

|

||||

|

|

|

|

ëlст (b +1) |

|

a2 û |

|

|

|

|||

где tpc – температура рабочей среды, протекающей через данную поверхность |

||||||||||||

нагрева, °С; qт |

– тепловая нагрузка трубы, кВт/м2; |

δст и λст – соответственно |

||||||||||

толщина, м, и теплопроводность металлической стенки, кВт/(м×К); α2 |

— ко- |

|||||||||||

эффициент теплоотдачи от стенки к рабочему телу, кВт/(м2×К); |

μ – коэффи- |

|||||||||||

циент растечки теплоты по сечению трубы; растечка теплоты вызывается не- |

||||||||||||

равномерностью обогрева по периметру (см. рис. 9.8); при данном распреде- |

||||||||||||

лении обогрева коэффициент растечки теплоты зависит от диаметра труб d , |

||||||||||||

δст , λст ; |

β – коэффициент, характеризующий отношение наружной и внут- |

|||||||||||

ренней поверхностей трубы, т. е. степень концентрации теплового потока на |

||||||||||||

внутренней поверхности; он равен отношению наружного и внутреннего |

||||||||||||

диаметров трубы. |

|

|

|

|

|

|

|

|

|

|

||

Первый член выражения (9.108) в квадратных скобках характеризует |

||||||||||||

изменение температуры в толщине стенки трубы |

|

tcт , а второй – перепад тем- |

||||||||||

ператур между внутренней поверхностью стенки трубы и рабочей средой |

||||||||||||

279

tвн , определяемый интенсивностью теплоотвода от стенки к рабочей среде

α2 .

Из формулы (9.108) следует, что для поддержания приемлемой температуры стенки при данных условиях ( qт , δст , λст , β ) необходимо стремиться

кбольшим значениям α2 .

Впарообразующих трубах барабанных котлов благодаря высокой кратности циркуляции массовое паросодержание x < 0,2. В них имеет место режим пузырькового и эмульсионного течения с развитым теплообменом вблизи стенки трубы. Для этих условий коэффициент

α2 = 0,34 p0,43 qт0,7 , |

(9.109) |

где p – давление рабочей среды, МПа.

Для этих поверхностей значение α2 = 50–80 кВт/(м2К), и при тепловых потоках на внутренней поверхности трубы qт = 300–500 кВт/м2 tвн составляет 5–10 °С, т.е. температура металла на внутренней поверхности трубы tствн мало отличается от tрс . В то же время перепад температур по толщине стенки трубы tст за счет ограниченной теплопроводности λст оказывается заметно больше (для стенки толщиной 5–6 мм tст = 50–80

°С).

В пароперегревательных поверхностях за счет уменьшения плотности пара заметно снижается значение α2 , которое при высоком давлении пара

( р = 10–14 МПа) и скорости его ωп = 15–30 м/с составляет всего 3–5

кВт/(м2∙К). Поэтому перегревательные поверхности нельзя размещать в зоне высоких тепловых потоков. В верхней части топки и горизонтальном газоходе тепловые потоки ниже, и там tвн = 20–30 °С.

В прямоточных котлах паросодержание по длине труб проходит все значения в пределах 0 < x < 1. На начальном участке парогенерирующих труб вследствие развитого кипения α2 весьма значительно (50–

100 кВт/(м2·К)]. В этих условиях tствн близко к t′ . Начиная с некоторого значения паросодержания xгр , зависящего от давления и интенсивности обог-

рева, наблюдается рост температуры стенки, свидетельствующий об ухудшении теплообмена. Это явление имеет место в условиях стержневого режима течения, когда за счет увеличения скорости потока влажного пара в трубе происходит срыв пленки воды со стенки на отдельных участках трубы и высыхание поверхности. Здесь теплоотвод от стенки к рабочей среде значительно ухудшается и имеет место рост температуры стенки. Однако в дальнейшем этот рост температуры тормозится и даже имеет тенденцию к некоторому снижению, так как оголенные участки стенки начинают охлаж-

280

даться потоком влажного пара, скорость которого возрастает по мере испарения оставшейся влаги. Кроме того, постоянно имеет место орошение оголенной поверхности каплями влаги, находящимися в потоке.

Зона поверхности нагрева, где наблюдается рост температуры стенки, получила название зоны ухудшенного теплообмена. Паросодержание, соответствующее началу роста tст , составляет xгр = 0,3–0,5 и зависит от давле-

ния в контуре, теплового потока, массовой скорости потока. С повышением давления и массовой скорости рост температуры стенки становится меньшим и может не достигнуть опасных значений. В эксплуатации в результате воздействия режимных факторов (например, изменения нагрузки) граница перехода в область ухудшенного теплообмена может перемещаться по длине парообразующей трубы.

Для уменьшения амплитуды колебаний температуры металла ограничивают температурный напор между внутренней стенкой трубы и потоком в области перехода к ухудшенному теплообмену величиной tвн ≤ 80°С.

Это достигается обеспечением достаточно высокой массовой скорости потока.

Общую картину изменения температуры потока и стенки в прямоточном вертикальном контуре сверхкритического давления для различной интенсивности обогрева можно представить следующим образом. Всю область получения пара условно можно разделить на три участка теплообмена: подогрев воды, фазовый переход (испарение воды) и перегрев пара. В области подогрева воды температура потока рабочей среды и стенки меньше термодинамической температуры условного фазового перехода (температуры насыщения) tфп = ts . Теплофизические свойства воды в пото-

ке и пристенном слое (плотность, вязкость, теплопроводность) близки друг другу. Конвективный теплообмен аналогичен условиям докритического давления.

В области фазового перехода температура потока остается ниже tфп ,

но температура вблизи стенки превышает ее. Поэтому в пристенном слое теплофизические свойства среды существенно меняются (рис. 9.20): падает плотность, снижается теплопроводность. В этих условиях теплоотвод от стенки к рабочей среде ослабевает, что ведет к росту tст . Это – область

ухудшенного теплообмена при СКД. Причем это явление заметно проявляется при высоких тепловых потоках, когда разность физических свойств вблизи стенки и внутри потока значительна. В области перегрева пара температура всего потока превышает tфп и теплообмен подчиняется законо-

мерностям для перегретого пара.

|

|

281 |

|

|

|

|

|

λ |

tф.п |

Для снижения максимума tст в |

|||||

μ |

|

Ср |

области фазового перехода необхо- |

||||

|

димо обеспечить интенсивное пере- |

||||||

|

|

v |

мешивание среды, чтобы вблизи |

||||

|

|

стенки |

не происходило снижение |

||||

|

|

|

плотности и теплопроводности сре- |

||||

|

|

|

ды. Это достигают увеличением на |

||||

|

|

|

опасном участке труб массовой ско- |

||||

|

|

|

рости |

потока |

либо |

закреплением |

|

|

|

|

внутри |

труб |

турбулизирующих |

||

|

|

t |

вставок (типа спирали). Однако воз- |

||||

|

|

действие последних распространя- |

|||||

Рис. 9.20. Изменение теплофизических |

|||||||

ется на небольшую длину трубы и |

|||||||

свойств среды (теплопроводности λ , удель- |

создает |

значительное |

сопротивле- |

||||

ной теплоемкости cp , удельного объема υ и |

ние. |

|

|

|

|||

вязкости μ в зависимости от температуры |

Горизонтальные |

трубы. |

|||||

при p = 25 МПа |

|

Внутренний теплообмен в горизон- |

|||||

тальных трубах диаметром менее 15–20 мм мало отличается от теплообмена в |

|||||||

вертикальных трубах. При диаметре горизонтальной трубы более 15–20 мм |

|||||||

даже в условиях равномерного обогрева по периметру, но при расслоении па- |

|||||||

роводяного потока теплообмен несимметричен и температуры стенок верхней |

|||||||

и нижней образующих трубы получаются различными (рис. 9.21). Чем мень- |

|||||||

ше давление рабочей среды, меньше плотность пара под верхней образующей |

|||||||

трубы, |

тем больше |

разность температур между верхом и низом трубы: |

|||||

t = tств |

− tстн . Перегрев |

t верхней образующей трубы по сравнению с нижней |

|||||

tств |

− tстн |

tств |

|

|

tстн |

Рис. 9.21. Перегрев верхней образующей горизонтальной трубы по сравнению с нижней при расслоенном режиме течения: 1 – p = 11 МПа; 2 – p = 18

МПа; 3 – p = 22,4 МПа

при расслоении несколько уменьшается из-за растечки теплоты по сечению трубы.

В условиях докритического давления при небольшом количестве пара в горизонтальной трубе (начальный этап кипения) пар собирается под верхней образующей в виде небольших скоплений (паровых подушек), которые двигаются вместе с потоком (рис. 9.13). Тогда верхняя образующая то омывается водой, то контактирует с паром. Во втором случае температура металла резко возрастает, а затем вновь снижается, когда на

282

место пара приходит вода. Поэтому металл верхней образующей трубы работает в условиях циклически переменных температур (рис. 9.22, б), что приводит к явлению «старения металла» (потери вязкости), проявлением чего является образование поперечных микротрещин. Этот процесс часто называют «тепловой усталостью» металла.

Для исключения подобных явлений принимают меры по уменьшению теплового восприятия таких участков труб и создают достаточно высокие скорости среды, чтобы избежать расслоения двухфазного потока.

tст |

а) |

|

tств |

|

|

|

tств |

|

|

|

tстн |

|

б) |

τ |

tстн |

Рис. 9.22. Температурный режим горизонтальной трубы при малом парообразование: а – структура потока; б – температура верхней и нижней образующих во времени

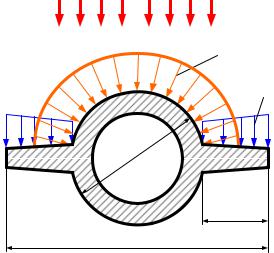

Плавниковые трубы. В газоплотных котлах экраны топочной камеры выполнены цельносварными из труб с симметричными плавниками либо из обычных труб с вварными полосами между трубами. Эти условия меняют температурный режим труб по сравнению с трубами обычного экрана. На рис. 9.23 показаны воспринимаемые тепловые потоки плавниковой трубой. Значительное тепловосприятие имеют плавники трубы, отвод теплоты от которых происходит по металлу к корню плавника. В результате тепловая нагрузка под корнем плавника существенно возрастает. Это обстоятельство заметно уменьшает растечку теплоты от лобовой образующей трубы. В итоге температура металла на лобовой стороне плавниковой трубы будет заметно выше, чем у обычной (см. рис. 9.21). Высокую температуру имеет также вершина плавника, отвод теплоты от которой к рабочей среде затруднен (большая толщина металла).

283

qп

qмакс

1

2

d

h

S

Рис. 9.23. Тепловые потоки, воспринимаемые плавниковой трубой: 1 – тепловой поток на лобовой поверхности трубы; 2 – то же вдоль плавника; s – шаг плавниковой трубы; h – высота плавника

будет выше и определяется по формуле

Влияние внутренних отло-

жений на температурный режим поверхностей нагрева. Ранее рас-

сматривался температурный режим чистых (без внутренних отложений) поверхностей нагрева. Такие условия обеспечиваются правильной организацией протекания внутрикотловых процессов. Вместе с тем в эксплуатации почти всегда сохраняется потенциальная угроза образования отложений части примесей, находящихся в воде в растворенном и взвешенном состояниях.

При наличии отложений на внутренней поверхности нагрева температура стенки (внутренняя)

tвн = t |

|

+ q |

æ |

1 |

+ |

dотл |

ö |

, |

(9.110) |

рс |

|

|

|

÷ |

|||||

ст |

вн ç |

|

|

|

|

|

|||

|

|

|

è a2 |

|

lотл ø |

|

|

||

где qвн – тепловой поток на внутренней поверхности трубы, кВт/м2:

qвн = μβqт . |

(9.111) |

Здесь qт – максимальный тепловой поток на наружной поверхности трубы,

кВт/м2; остальные обозначения – см. формулу (9.108). Чем больше слой отложений δотл , и меньше их теплопроводность λотл , тем больше термическое

сопротивление переходу теплоты от стенки к рабочей среде через этот слой, тем выше температура стенки. Теплопроводность отложений зависит от состава примесей в воде и колеблется в очень широких пределах: от 0,1–0,5 Вт/(м·К) для минеральных и до 3–5 Вт/(м·К) для плотных железоокисных отложений.

Теплопроводность отложений на один-два порядка ниже теплопроводности металла. Поэтому даже небольшие внутренние отложения в виде слоя толщиной в десятые доли миллиметра при интенсивном обогреве могут вызвать рост температуры до значений, недопустимых по условиям надежной работы металла поверхностей нагрева. В связи с этим одной из важнейших задач организации внутрикотловых процессов является предотвращение или

284

ограничение образования отложений на поверхностях нагрева со стороны рабочей среды.

9.9.Примеры и контрольные вопросы

9.9.1.Пример

1.Определить скорость пароводяной смеси, скорость циркуляции пароводяной смеси, приведенные скорости пара и воды в контуре естественной циркуляции бокового экрана котельного агрегата ПК-10 Ш, работающего при давлении в барабане рб = 10,8 МПа, если среднее массовое паросодержание

потока x = 0,05, массовый расход пароводяной смеси через систему труб Gсм = 215,0 кг/с, экран выполнен из труб с внутренним диаметром dвн = 0,064 м,

число экранных труб бокового экрана n = 78 шт.

Решение: Поперечное сечение системы труб бокового экрана:

f0 |

= n × |

p× d |

2 |

= n × |

p× d |

вн |

2 |

= 78× |

3,1416×0,0642 |

= 0,25 м2 . |

|

вн |

|

|

|

||||||

4 |

|

4 |

|

|

4 |

|||||

|

|

|

|

|

|

|

|

Скорость циркуляции пароводяной смеси определяем по формуле:

w = |

Gсм |

= |

215,0 |

=1,26 м/с, |

|

|

|

||||

0 |

f0 |

×r' |

|

0,25×684,9 |

|

|

|

|

|||

где r' = f ( рб ) = 684,9 кг/м3 – плотность насыщенной воды по давлению в кон-

туре.

Массовый расход пара через систему труб находим по формуле:

Gп = x ×Gсм = 0,05× 215,0 =10,75 кг/с.

Приведенную скорость пара находим по формуле:

¢¢ |

= |

Gп |

|

= |

10,75 |

= 0,70 м/с, |

|

|

|||||

w0 |

f0 ×r" |

0,25×61,2 |

||||

|

|

|

|

|||

где r" = f ( рб ) = 61,2 кг/м3 – плотность насыщенного пара по давлению в кон-

туре.

Массовый расход воды через систему труб находим по формуле:

Gв = Gсм - Gп = 215,0 -10,75 = 204,25 кг/с.

Приведенную скорость воды находим по формуле:

285

w¢0 = |

Gв |

= |

204,25 |

=1,19 м/с. |

|

f0 ×r' |

0,25×684,9 |

||||

|

|

|

Скорость пароводяной смеси находим по формуле:

¢ |

¢¢ |

=1,19 + 0,7 =1,89 м/с. |

wсм = w0 |

+ w0 |

9.9.2.Контрольные вопросы

1.Назовите характерные режимы течения двухфазной среды в вертикальных трубах при высоком давлении.

2.Какие неприятности могут возникнуть при движении двухфазного потока в горизонтальных трубах? При каких условиях?

3.Дайте определение характеристикам двухфазного потока.

4.В чем разница физических условий, определяющих ухудшенный режим теплообмена, при ДКД и СКД?

5.Назовите составляющие полного перепада давления в трубе.

6.Почему при одинаковом массовом расходе рабочей среды в трубе гидравлическое сопротивление при двухфазном потоке будет больше, чем при однофазном?

7.Что такое гидравлическая разверка и чем она определяется?

8.Что такое тепловая разверка и какие факторы ее определяют?

9.В каком случае гидравлическая характеристика змеевика будет однозначной – при поступлении в него воды догретой или недогретой до кипения?

10.В чем различие в сопротивлении трубы при подъемном и опускном движении?

11.Как изменится высота экономайзерного участка при естественной циркуляции в случаях увеличения расхода G0 , увеличения давления в нижнем

коллекторе, увеличения теплового потока в топке?

12.Какие факторы влияют на величину полезного напора трубы?

13.Почему давление воды в нижнем коллекторе контура выше, чем в барабане? Как оно изменится, если скорость воды в опускных трубах увеличится?