8_Sposoby_szhigania_organicheskogo_topliva

.pdf

181

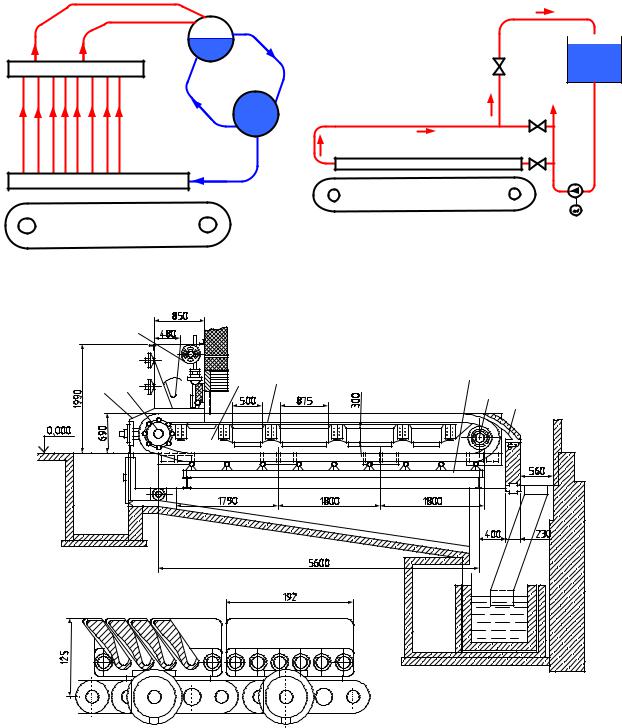

совершенным является экранирование оголенных мест. Нижние коллекторы экранов при этом будут являться панелями (рис. 8.18). В этом случае панель включена в контур естественной циркуляции.

Рис. 8.18. Охлаждаемая панель в схеме есРис. 8.19. Охлаждаемая панель в схеме при- |

|||||

тественной циркуляции |

|

нудительной циркуляции |

|

||

|

3 |

|

|

|

|

1 |

2 |

4 |

5 |

6 |

|

7 |

|

||||

|

|

8 |

|||

|

|

|

|

||

|

|

|

|

|

|

|

|

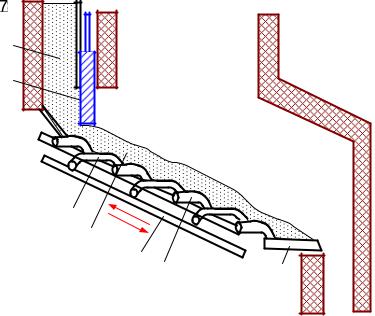

Рис. 8.20. Колосники в БЦР |

|

|

|

На второй схеме приведена панель, охлаждаемая питательной водой (рис. 8.19). Провал через решетку попадает в дутьевые зоны. Откуда удаляется при периодическом открывании особых отверстий. При конструировании

182

колосников стараются до минимума сократить просыпание золы через решетку. Так были созданы конструкции БЦР (беспровальных цепных решеток).

На рис. 8.20 представлены колосники БЦР. Это – чешуйчатые откидные колосники. Внизу они имеют чашечки для провала. При обратном ходе колосники опрокидываются и провал попадает в бункер, а оттуда направляется в топку для дожигания.

8.1.7.2. Огневая работа слоя и топки

Особенностью горения топлива в топке с цепной решеткой является одностороннее верхнее его зажигание, так как свежее топливо из загрузочной воронки ложится на относительно холодные колосники. В данном случае имеет место схема поперечного движения топливного и газовоздушного потоков.

Слой топлива на решетке может быть разделен на четыре характерные зоны (см. рис. 8.7).

1.Зона свежего топлива.

2.Зона выхода и горения летучих веществ.

3.Зона горения кокса:

3а. Область окислительных реакций.

3б. Область восстановительных реакций.

4. Зона выжига шлака.

Взоне свежего топлива протекает процесс подогрева и подсушки топлива. Основным источником тепла в ней является излучение факела топочных газов. Некоторое количество тепла поступает также за счет теплопроводности от близко расположенных слоев горящего топлива. После подсушки и прогрева начинается выход летучих веществ. Почти одновременно начинается и горение этих веществ.

Зоны 3а и 3б – это зоны горения кокса. Зона 3а первая встречает воздух богатый кислородом. Поэтому в ней протекают окислительные процессы. В верхнюю часть зоны горения кокса поступает смесь газов с малым содержанием кислорода. Поэтому в этой зоне протекают в основном восстановитель-

ные процессы (CO2 +C → 2CO; H2 O+C → CO2 ).

Взоне 4 происходит выгорание шлака. На рис. 8.21 показан график надслойного анализа газов. По графику видно, что над слоем имеет место значительный избыток кислорода в первой зоне, где горения нет, и в последней зоне, где слой шлака достаточно тонкий, а горение протекает очень вяло.

Всредней части решетки, где происходит интенсивное горение, наблюдается недостаток кислорода. Это приводит к протеканию восстановительных реакций, что вызывает появление в газах CO , H2 и даже CH4 . Кри-

вая CO2 в средней части имеет седловину также ввиду протекания восстано-

вительных реакций (рис. 8.21).

При сжигании топлив на цепной решетке приходится принимать меры для интенсификации подготовительных этапов. Топка выполняется с разви-

183

тым задним сводом. Благодаря заднему своду горячие газы, образующиеся в зоне наиболее активного горения, направляются к начальному участку слоя, способствуя зажиганию свежего топлива. Кроме того, имеющийся в шлаковой золе избыточный горячий воздух при таком расположении свода направляется в зону наиболее активного горения. Свод выполняется из кирпича, раскаляющегося во время работы, что также способствует более полному выгоранию горючих из шлака.

20 |

Челябинский бурый уголь |

|

|

|||||

|

|

Qр × В |

|

|

|

|

||

18 |

|

|

= 648 |

2 |

|

|

||

|

|

н |

|

тыс. ккал /м ч |

|

|

||

16 |

О |

|

hR =180 мм |

|

|

|

||

14 |

|

2 |

СО2 сл |

|

|

СО2 |

|

О2 |

12 |

|

|

СО |

|

|

|

||

|

|

|

|

|

|

|||

10 |

|

|

Н2 |

|

|

|

||

8 |

|

|

|

СО |

|

|

||

|

|

|

|

|

|

|

||

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

СН4 |

|

|

|

2 |

|

|

|

|

|

|

|

|

0 |

|

1 |

2 |

|

3 |

4 |

5 |

6 |

|

|

|

||||||

|

|

|

|

|

Путь слоя, м |

|

|

|

Рис. 8.21. Изменение состава газов по длине решетки

Передний свод 2 (см. рис. 8.22) длинным не делают. Применяются короткие своды, открытые выше и короче. Открывается доступ прямому излучению факела к слою топлива.

Газы, выходящие из горящего на цепной решетке слоя топлива, наряду с продуктами полного сгорания, содержат горючие составляющие, а также кислород. Во избежание значительных потерь q3 продукты горения необхо-

3

2

4

|

1 |

|

|

Рис. |

8.22. |

Схема |

подачи |

вторичного дутья и размещения переднего и заднего сводов

димо в топочной камере хорошо перемешать для завершения горения.

Эффективным мероприятием, интенсифицирующим процесс перемешивания газов в топке, является «острое дутье», т. е. ввод в топочную камеру с большой скоростью (50–70 м/с) относительно тонких струй воздуха. Расход воздуха на острое (вторичное) дутье составляет 5–10% от общего количества воздуха. Место ввода острого дутья показано на рис. 8.22. В настоящее время зачастую от острого дутья отказываются. Воздух (вторичный) подается в тех же местах, но по более широ-

184

ким каналам, со скоростью 30–35 м/с (давление перед соплами 100–150 мм рт. ст.). Количество вторичного воздуха – 10–15% от общего расхода. Преимущество в том, что вторичный воздух может подаваться от того же вентилятора, что и под решетку. Эффект от такой подачи вторичного воздуха почти такой же, как и при остром дутье.

Применение горячего дутьевого воздуха способствует интенсификации горения топлива в слое. Предел подогрева воздуха лимитируется условиями работы решетки. Так, при сжигании на цепной решетке антрацита (топлива с малым выходом летучих, что обуславливает основное горение в слое, а следовательно, и развитие в слое высоких температур) максимально допускаемый подогрев воздуха 150–200 °C. При сжигании топлив с большим выходом летучих, применяют подогрев воздуха до 250–300 °C.

Чтобы обеспечить равномерное выжигание кусков угля по длине цепи и уменьшить вынос мелких фракций, требуется предварительная сортировка углей. На цепной решетке антрацит сжигается в виде фракций С и М. Размер кусков не должен быть более 40 мм.

Высокий КПД достигается при сжигании на цепных решетках слабоспекающихся углей (например газовых), так как при спекании уменьшается вынос из слоя мелких фракций. Сильноспекающиеся угли плохо сжигаются на цепных решетках, так как сильное спекание угля ведет к неравномерности процесса, кратерному горению, при этом падает мощность топки, появляется необходимость в постоянной шуровке.

8.1.7.3. Аэродинамическая схема цепной решетки |

||

По длине решетки, как было сказано выше, имеется достаточно чет- |

||

кое разделение процесса горения на следующие этапы: подготовка топлива, |

||

прогрев, подсушка, выделение летучих, горение летучих и кокса, выжиг |

||

|

шлака. Так как для различных этапов го- |

|

V |

рения требуется различное количество |

|

|

воздуха, применяют позонное (секцион- |

|

|

ное) дутье. На рис. 8.23 кривая 1 харак- |

|

|

теризует потребное количество воздуха |

|

|

для горения топлива по длине решетки. |

|

|

При отсутствии позонного дутья поступ- |

|

L |

ление воздуха в топку характеризуется |

|

кривой 2, а при секционном – линией 3. |

||

|

||

|

Позонное дутье улучшает горение топ- |

|

Рис. 8.23. Потребность и подача |

лива, уменьшает αт , уменьшает потери |

|

воздуха по длине решетки |

q3 и q4 . |

|

185

8.1.7.4. Показатели работы топок с цепными решетками

На цепных решетках хорошо сжигаются следующие топлива: кусковой торф, бурые угли с малым Aр и W р , длиннопламенные угли, газовые угли и антрациты марки АС и АМ и Т.

На цепных решетках не механизирована шуровка, поэтому на них плохо сжигаются многозольные и сильноспекающиеся топлива.

Тепловая нагрузка Q R :

R :

челябинские «Б» |

4000×103 кДж/(м2ч); |

|

антрациты «АС» |

5000×103 кДж/м2ч; |

|

кусковой торф |

9000×103 |

кДж/(м2ч); |

каменные угли «Д» и «Т» |

5500×103 |

кДж/(м2ч). |

Тепловое напряжение топочного объема Q V : |

||

на антраците «АС» |

1300×103 |

кДж/(м2ч); |

все остальные топлива |

1000×103 |

кДж/(м2ч). |

Во всех топках с цепной решеткой рекомендуется введение вторичного воздуха. Количество которого 5–15% от общего количества воздуха, вычисляемого по коэффициенту избытка.

Недостатки топок с цепными решетками: громоздкость; большой расход металла; большой вес; высокая стоимость; ненадежность в работе ввиду наличия движущихся элементов в зоне высоких температур (возможность зашлаковки, перегорания колосников и др.); топки не универсальны по топливу; неэффективное одностороннее зажигание (верхнее).

8.1.8.Наклонно-переталкивающие решетки

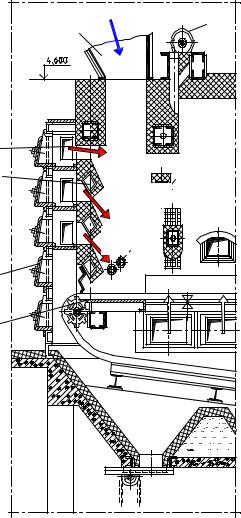

Втопках с наклонно-переталкивающими решетками (рис. 8.24) топливо перемещается вследствие возвратно-поступательного движения колосников решетки. Решетка выполнена из чередующихся подвижных и неподвижных колосников.

Внаиболее примитивной конструкции наклонно-переталкивающей решетки подвижные колосники расположены через 3–4 неподвижных. В топках при сжигании высокозольных топлив пространство между неподвижными колосниками быстро забивается золой и требуется ручная их очистка.

Вболее поздней конструкции подвижные и неподвижные колосники чередуются через один. Здесь застоя шлака нет.

Наилучшим типом является конструкция, в которой колосники разбиты на группы, которые приводятся в действие от различных приводов. Это позволяет менять ход и скорость движения на отдельных участках слоя в зависимости от сорта топлива и его поведения в процессе сжигания.

186

|

Решетка обычно |

снаб- |

||

|

жается |

боковыми охлаж- |

||

|

даемыми |

|

панелями, |

|

|

которые |

желательно |

вклю- |

|

|

чить в схему циркуляции. |

|||

|

Процесс горения регу- |

|||

|

лируется |

величиной |

хода |

|

|

(50–70 мм и доходит до |

|||

|

150), скоростью |

движения |

||

|

ступенек (от 0,2 до 4 м/ч), а |

|||

|

также толщиной слоя топ- |

|||

|

лива, которая фиксируется |

|||

|

|

вертикально- |

||

|

расположенным |

шибером. |

||

|

Длина зеркала горения при |

|||

Рис. 8.24. Схема топки с наклонно-переталкивающей |

очень мощных топках дохо- |

|||

решеткой: 1 – шахта; 2 – шибер для регулирования |

дит до 10 метров (7–7,5 мет- |

|||

толщины слоя топлива; 3 – подвижные колосники; 4 – |

ров наклонной решетки и 2– |

|||

неподвижные колосники; 5 – шлаковый колосник; 6 – |

2,5 м – по шлаковым колос- |

|||

подвижная рама; 7 – топливо |

никам). |

|

|

|

|

|

|

|

|

В топках с наклонно-переталкивающей решеткой механизирована подача топлива, шуровка и удаление шлака.

Такие топки применялись для влажных топлив с большим выходом летучих и тугоплавкой золой (например для бурых). При шуровке происходит сбрасывание золы с поверхности горящих частиц и этим интенсифицируется горение.

Недостатки этих топок:

–тяжелые условия работы колосников, находящихся в зоне высокой температуры;

–невысокий КПД ввиду большой потери q4 ;

–поскольку колосники объединяют функции подачи топлива и шуровки, то, например, при сжигании спекающихся высококалорийных топлив, трудно совместить глубокую шуровку с малой подачей.

При малых нагрузках приходилось ограничивать шурование, а это не позволяло сжигать высокозольные топлива. Все это привело к тому, что такие решетки широкого распространения не получили.

8.1.9. Топки с обратно-переталкивающей решеткой, «каскадные» топки

В схеме с обратно-переталкивающей решеткой все колосники движутся вертикально, когда четные движутся вниз, нечетные вверх и наоборот. В слое

187

создается петлеобразная траектория. По идее частица должна циркулировать

вслое до тех пор, пока не выгорит полностью.

Вэтой конструкции осуществляется глубокое шурование. Совмещено глубокое шурование с медленной (малой) подачей. Топка пригодна для спекающихся углей.

Опыт показал, что такие топки ненадежны в эксплуатации. Глубокое шурование наряду с положительным эффектом приводит к перегреву колосников. Решетки тяжелые, громоздкие, дорогие.

Последняя конструкция решеток широкого распространения не получила.

8.1.10.Топки с нижней подачей топлива

Ктопкам с нижней подачей топлива относятся ретортные топки (рис.

8.6). В этих топках топливо из бункера при помощи шнека выдается к реторте. Подача производится под горящий слой топлива. Шнеком топливо перемещается по реторте. Часть топлива выдается через горящее топливо вверх и поступает на боковые колосники. По мере перемещения топлива происходит его тепловая подготовка за счет контакта с горящими частицами. Образующиеся здесь летучие поднимаются и, смешиваясь с воздухом, сгорают в слое раскаленного кокса. Озоленные частицы топлива догорают на боковых колосниках. Удаление шлака – путем опрокидывания этих колосников.

Вэтой топке довольно хорошо механизированы трудоемкие процессы, но недостатки те же, что и у предыдущей топки. Эти топки не получили у нас широкого распространения в связи с предъявляемыми высокими требованиями к качеству сжигаемого топлива. Удовлетворительные результаты получаются только при сжигании умеренно спекающихся углей с большим – выходом летучих, малой зольностью и влажностью и тугоплавкой золой.

Втопках с нижней подачей топлива тепловое напряжение зеркала горения Q R = 8×106 кДж/(м2ч).

R = 8×106 кДж/(м2ч).

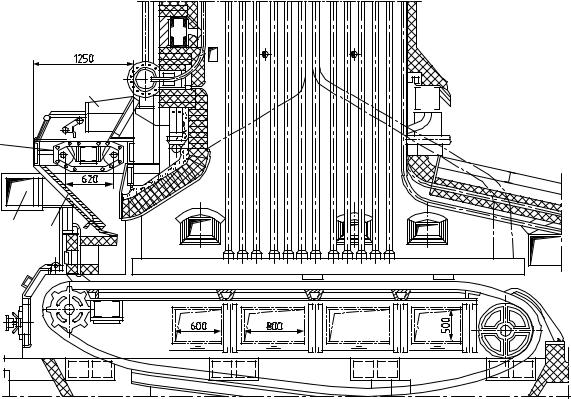

8.1.11. Шахтно-цепная топка для кускового торфа системы профессора Макарьева

При сжигании кускового торфа, имеющего значительную влажность

(W р = 40–50 %) для интенсификации подготовительных этапов применяют специальные предтопки.

Проф. Макарьевым предложен предтопок, показанный на рис. 8.25. Кусковой торф с высокой влажностью поступает в шахту 6. Сюда же подается 10–15 % воздуха 5. На балках 4 образуются очаги горения. Горячие дымовые газы пронизывают слой топлива, прогревают его, подсушивают и частично газифицируют. Выделившиеся летучие затем сгорают в топочной камере.

188

6 |

8 |

5 |

|

4 |

3 |

|

1 |

2 |

|

1 |

|

Рис. 8.25. Шахтно-цепная топка: 1 – |

|

полотно решетки; 2 – дверцы; 3 – регу- |

|

лятор слоя; 4 – наклонные ступени; 5 – |

|

короба горячего воздуха; 6 – подача |

|

топлива; 7 – задерживающие балки |

|

1%, q4 = 2%, η @ 80–81%.

Эти предтопки применяются под котлами мощностью до 230 т/ч. Температура подогрева воздуха в этих котлах до 200–250 °C. Очаги горения, образующиеся на балках 4 обеспечивают двухстороннее зажигание. Регулятором толщины слоя на цепной решетке служит балка 3, находящаяся в самой топке. Эта балка, перемещаемая вертикально, охлаждаемая водой, снаружи выложена кирпичом. Перемещения этого регулятора осуществляются редко - при резком изменении влажности поступающего топлива. Толщина слоя – 700–800 мм. Такая толщина объясняется тем, что торф – малокалорийное топливо.

Для сгорания большого количества летучих необходим достаточный объем топочной камеры и вторичное дутье. Основным недостатком топок описываемой конструкции является неизбежность применения ручного обслуживания, вытекающая из необходимости периодической очистки мест образования очагов горения.

Показатели работы топки:

B Qр |

= (6 - 8) ×106 |

кДж/(м2ч), |

||||

н |

||||||

R |

||||||

|

|

|

|

|

||

B Qр |

|

|

3 |

|

3 |

|

н |

|

|

|

|||

|

|

=1000 ×10 |

|

ккал/(м ч), q = |

||

|

|

|

||||

Vг |

|

|

|

|

3 |

|

|

|

|

|

|

||

8.1.12. Топки с двухступенчатым очагом горения (факельно–слоевая)

Предложенная ВТИ двухступенчатая топка, позволяющая сжигать несортированные угли (бурые и каменные) с повышенным выходом летучих веществ при наличии мелочи, представлена на рис. 8.26.

189

|

1 |

2 |

|

4 |

3 |

|

Рис. 8.26. Факельно-слоевая топка системы ВТИ – Комега: 1 – загрузочный бункер; 2 – скребковый питатель; 3 – разгонная плита; 4 – короб подвода воздуха

Эта топка представляет собой сочетание пневмозаброса с цепной решеткой. Топливо, пройдя скребковый питатель 2 поступает на разгонную плиту 3, с которой скатывается вниз на цепную решетку. В нижней части разгонной плиты подведен воздух 4, который подхватывает уголь и выносит в топку. Штыбовые фракции сгорают во взвешенном состоянии. Мелкие частицы выносятся и оседают в дальнем конце решетки, более крупные – в ближнем. Поэтому крупные частицы находятся на решетке дальше, чем мелкие. Это удобно, поскольку на горение мелких частиц нужно меньше времени.

Двухступенчатый очаг горения имеет место потому, что здесь осуществляется комбинированное сжигание: полукамерное, полуслоевое. Один очаг горения – в слое, а второй – в топочной камере.

В этой конструкции свежее топливо попадает на слой горящего. Это значительно улучшает условия воспламенения. Имеет место двухстороннее воспламенение: верхнее и нижнее. В первых конструкциях для улучшения воспламенения устанавливали поперек цепной решетки в ее начале трубу, образующую подпор топлива. Топливо, задерживаясь перед подпором (в основном наиболее крупные куски), начинало гореть. Накапливаясь в достаточном количестве, это горящее топливо переваливалось через подпор, попадало на голую решетку. В дальнейшем на слой горящего угля падало свежее топливо. Таким образом улучшалось его воспламенение. В более поздних конструкциях от этого подпора отказались, поскольку и без него имело место достаточно хорошее воспламенение.

190

Расход воздуха на забрасывание составляет 7–10% от общего количества подаваемого воздуха.

Кроме этого подается вторичное дутье. Оно подводится в топку на расстоянии 1,5 м от решетки с целью его завихрения. Количество вторичного воздуха (кроме расходуемого на заброс) составляет 20–25%. Вторичное дутье

подается таким |

образом, что |

образуется вращающийся |

вихрь |

с горизонтальной |

осью вращения. |

Частицы вращаются в этом |

вихре, |

полностью не выгорают. |

|

|

|

Характерной особенностью двухступенчатой топки является ее пониженное газовое сопротивление. Давление воздуха под решеткой составляет 40 мм р. ст. (а в обычных решетках до 30 мм рт. ст.). Статический напор перед щелями вторичного воздуха и забрасывающих сопел обычно ниже 100 мм в. ст. Весь воздух подается общим дутьевым вентилятором. Эта топка является переходной ступенью от слоевого к камерному. Особенно хорошо эта топка зарекомендовала себя при сжигании челябинских бурых углей и несортированных каменных углей с количеством штыбовых фракций более

30%.

8.1.13. Области применения различных типов слоевых топок

Слоевые топки с ручным обслуживанием могут работать на всех видах твердого топлива, но с различной затратой ручного труда. При проектировании слоевых топок с ручным обслуживанием допускается установка их под котлами производительностью до 1 т пара/ч и лишь в отдельных случаях до 2 т/ч пара.

Согласно действующим нормам слоевые топки для сжигания рядовых углей рекомендуется применять для котлов паропроизводительностью до 20 т/ч. Для котлов более высокой паропроизводительности часто оказывается возможным применение как слоевых, так и камерных топок. В этом случае выбор способа сжигания решается на основе технико-экономических соображений.

Для слоевого сжигания антрацита (кроме АШ) для котлов паропроизводительностью 2–10 т/ч рекомендуются топки с забрасывателями и неподвижной решеткой, а для котлов паропроизводительностью 10–20 т/ч – топки с цепной решеткой.

Для сжигания каменных и бурых углей для котлов паропроизводительностью до 10 т/ч рекомендуются топки с забрасывателями и топки с шурующей планкой, а для котлов производительностью 10–20 т/ч – топки с цепной решеткой и забрасывателем.

Для бурых углей при паропроизводительности котла 4–20 т/ч возможно также применение топок с наклонно-переталкивающими решетками.