8_Sposoby_szhigania_organicheskogo_topliva

.pdf221

8.6. Газомазутные топки

Условия сжигания природного газа и мазута имеют много общего, что позволяет выполнять топочные камеры для этих видов топлив одинаковой конструкции. В большинстве случаев в таких топочных устройствах основным топливом является мазут, а резервным – природный газ. Вместе с тем на ряде электростанций работают паровые котлы, приспособленные только для сжигания природного газа, где в достаточном количестве имеется газ и нет других источников топлива. Природный газ и мазут имеют близкую по значению теплоту сгорания (35–36 МДж/м3 природный газ и 38–39 МДж/кг мазут), горение этих топлив происходит в парогазовом состоянии (см. гл. 7). Интенсивность горения в обоих случаях определяется только условиями перемешивания. Для сжигания этих топлив достаточен относительно невысокий подогрев воздуха: tгв = 250–300 °С. Практически отсутствует зола после сго-

рания этих топлив, поэтому исключается необходимость шлакоудаления в нижней части топки и не происходит шлакования экранов.

В результате при одинаковой тепловой мощности котла для этих топлив могут быть приняты одинаковые по размерам и конструкции топки. Близкие объемы образующихся продуктов сгорания позволяют применять одни и те же тягодутьевые машины. Смешение топлива с воздухом в газовом состоянии в обоих случаях позволяет обеспечить практически полное сжигание топлива с низким избытком воздуха в топке (αт = 1,02–1,05) при наличии высоких те-

пловых напряжений в зоне горения.

Газ и мазут обычно сжигают в камерной топке раздельно, так как при совместном их сжигании возрастают топочные потери. В этом случае природный газ воспламеняется раньше мазута, перехватывает на свое горение кислород и балластирует зону горения продуктами своего сгорания. В котлах, оснащенных современными мощными газомазутными горелками, имеющими раздельные каналы подачи воздуха (периферийный и центральный) с самостоятельным завихрением каждого потока, получены удовлетворительные результаты совместного сжигания газа и мазута. Это определяется обеспечением начальной стадии горения каждого вида топлива «своим» воздухом.

Конструктивно топочная камера для сжигания природного газа и мазута имеет форму параллелепипеда. Нижнюю часть топки (под) выполняют с небольшим уклоном к центру. Ввиду очень малого содержания минеральных примесей в этих топливах никаких устройств для вывода шлака не предусматривают. Интенсивное горение этих видов топлива приводит к образованию относительно небольшой по размерам зоны ядра факела вблизи горелок, которая характеризуется весьма высоким уровнем температур. При этом излучательная способность факела в значительной мере определяется наличием мелких частиц сажи в зоне факела. Более высокий уровень температур создает значительную интенсивность теплового потока на настенные экраны, особенно при сжигании мазута за счет образования заметного количества сажи-

222

стых частиц. Это создает опасность перегрева металла труб и развития высокотемпературной коррозии, а также ведет к образованию высокой концентрации окислов азота в ядре факела.

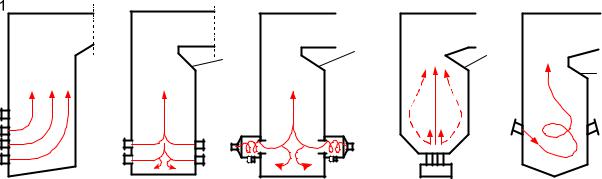

По профилю газомазутные топочные камеры могут быть открытого типа и с циклонными предтопками (рис. 8.51). Большинство выпускаемых газомазутных паровых котлов оборудуется традиционными призматическими топками с одно-фронтальным или двухфронтальным (встречным) расположением горелок (рис. 8.51, а, б). Горелки при однофронтальной установке размещают в несколько (3–4) ярусов. Такая компоновка дешевле и удобнее в обслуживании, однако не обеспечивает равномерного заполнения топки факелом и неприемлема для топок с небольшим размером по глубине (менее 6 м) ввиду значительного роста температуры газов и теплонапряжения заднего экрана.

а) |

б) |

в) |

г) |

д) |

Рис. 8.51. Виды топочных камер для газомазутных паровых котлов: а – открытая топка с однофронтальными многоярусными горелками; б – открытая топка с встречный двухъярусным расположением горелок; в – топка с встречными циклонными предтопками; г – топка с подовыми горелками прямоточного (сплошная линия) или вихревого (пунктирные линия) типа; д – топка с наклонными прямоточными горелками и вертикальным вихрем; 1

– аэродинамический выступ

При встречном расположении горелок обеспечиваются лучшие условия работы экранов. При этом факел концентрируется в центральной высокотемпературной области топочной камеры. Встречное движение потоков способствует турбулизации концевых участков факела и при прочих равных условиях приводит к повышению теплонапряжения в зоне ядра факела на 20–30%.

В целях снижения интенсивности тепловых потоков на экранные поверхности топочной камеры в опытной серии паровых котлов для блоков 300 МВт было предложено вынести основное горение топлива в циклонные предтопки (рис. 8.51, в), размещенные встречно. Экраны самих циклонов ошипованы и зафутерованы карборундовой огнеупорной изоляцией.

Циклоны обеспечивают маневренность тепловой работы топки и в известной мере выравнивают тепловые характеристики при переходе с мазута на природный газ и наоборот.

223

Известно, что за счет меньшей излучательной способности факела природного газа температура продуктов сгорания на выходе из топки увеличивается по сравнению с той, которая имеет место при сжигании мазута. Это расхождение температур при номинальной нагрузке для топочных камер открытого типа составляет около 100 °С, что неизбежно сказывается на изменении тепловой работы последующих поверхностей нагрева и прежде всего перегревателя.

Однако в результате неполного сгорания топлива в объеме циклона и дожигания его в объеме топки не удалось уменьшить тепловосприятие экранов нижней части топки и снизить температуру металла труб.

Вто же время применение циклонов является более дорогим решением по сравнению с обычными горелками.

Впоследнее время для уменьшения температур факела, локальных тепловых потоков на топочные экраны, снижения выхода окислов азота предложено подовое расположение горелок в открытой топочной камере с регулированием степени крутки вторичного воздуха (рис. 8.51, г), при котором на мазуте за счет малой степени крутки потоков воздуха и топлива в горелке горение факела растягивается на большую высоту топки, локальные тепловые потоки на экраны заметно снижаются, а температура газов на выходе из топки повышается. При сжигании природного газа степень крутки увеличивают, факел расширяется и укорачивается. В результате растет радиационное тепловосприятие экранов нижней части топки, что способствует сближению температур газов на выходе из нее при сжигании этих топлив. Удачным с точки зрения снижения тепловых напряжений топочных экранов и сокращения образования вредных газовых компонентов ( NOx , SO3 ) оказалось сжига-

ние мазута по схеме МЭИ в прямоточно-вихревом факеле (рис. 8.51, д) с вертикальной осью вращения горящего факела. Растянутое горение мазута без соударения струй в центре топки, активное охлаждение горящего факела при его движении вдоль стен заметно снижают максимальную температуру факела и создают условия для сокращения образования вредных газов, сажистых частиц и канцерогенных веществ.

В топочных камерах большой мощности для выравнивания по высоте расхода и температур газов на входе в горизонтальный газоход применяют аэродинамический выступ, образованный трубами заднего экрана в верхней части топки.

При большой высоте газохода (8–10 м) выступ исключает более легкий прямой выход газов вдоль нижней образующей газохода с более высокой температурой (см. рис. 8.51, б).

Выбор типа и единичной мощности горелочных устройств и их компоновка оказывают решающее влияние на работу газомазутных паровых котлов. Горелочные устройства позволяют управлять длиной и другими геометрическими параметрами факела, а также степенью заполнения им топочного объема. Эти характеристики топочного устройства приобретают особое значение

224

для котлов, оборудованных газомазутными горелками большой единичной производительности.

8.7. Горелочные устройства для сжигания мазута и газа

8.7.1. Мазутные форсунки

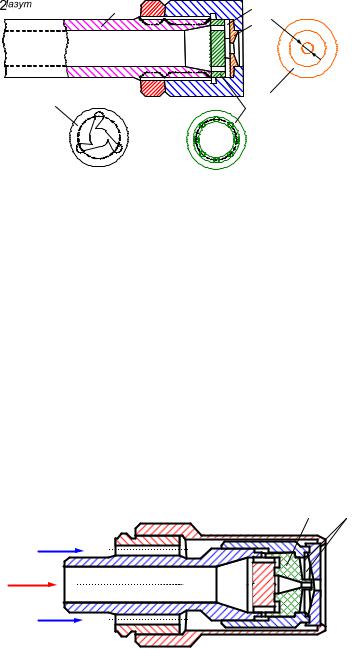

Для тонкого распыления мазута применяют центробежные форсунки, которые вместе с завихривающими устройствами – регистрами, служащими для подачи и завихривания воздуха, образуют мазутную горелку. В зависимости от метода распыления мазута различают форсунки механические, пароме-

ханические и паровые (см. рис. 8.52).

Вфорсунках с механическим распылением используется кинетическая энергия струи мазута, создаваемая напором топливного насоса. Выходя под давлением с повышенной скоростью через сопло форсунки, мазут тонко распыляется.

Впаровых форсунках распыление топлива достигается в результате использования кинетической энергии струи пара, вытекающей из форсунки, а мазут может поступать в форсунку под небольшим давлением.

Кроме механических и паровых форсунок в последнее время широко стали применяться также комбинированные паромеханические форсунки, работа которых основана на совместном использовании обоих методов распыления.

ϕ

ϕ

а)

б)

в)

в)

Рис. 8.52. Виды мазутных форсунок: а – механическая; б – паромеханическая; в – паровая

Механические форсунки являются наиболее распространенным видом форсунок. Распыл мазута в этом случае обеспечивается за счет подачи его под избыточным давлением (2,5–4,5 МПа) в вихревую камеру форсунки несколькими каналами и выходом закрученной массы мазута через узкое отверстие – сопло диаметром d0 . При этом создается интенсивно вращающийся

вихрь, в результате чего истечение жидкого топлива из сопла происходит с большой скоростью (до 80 м/с) и в виде широко расходящегося конуса (рис. 8.53). Толщина вытекающей пленки составляет около 0,2–0,4 диаметра сопла

225

d0 . Внутрь конуса поступают горячие топочные газы, которые обеспечивают прогрев и испарение выходящего из сопла топлива.

|

Пленка |

жидкого |

топлива |

d0 |

на выходе из сопла растягивает- |

||

|

ся, утоняется и под действием |

||

|

динамических |

колебаний раз- |

|

|

рушается. Ударное воздействие |

||

|

набегающего |

потока |

воздуха |

|

приводит к вторичному дробле- |

||

|

нию крупных капель мазута. По |

||

|

мере испарения начинается го- |

||

Рис. 8.53. Механическая форсунка: 1 – патрубок |

рение паров мазута. |

|

|

подвода мазута; 2 – распределительная шайба; 3 – |

Производительность мощ- |

||

завихритель; 4 – распыливаяющая шайба |

ных центробежных форсунок |

||

|

|||

завода «Ильмарине» по мазуту составляет 0,83–3,3 кг/с (3–12 т/ч) при диаметре выходного сопла d0 = 4–8 мм. Диапазон качественного регулирования

производительности снижением начального давления мазута лежит в преде-

лах 100–60%.

Форсунки чисто механического распыления имеют ограниченный диапазон регулирования производительности, поскольку при заметном снижении давления мазута перед форсункой распыл мазута существенно ухудшается, образуется много крупных капель и происходит неполное сгорание топлива.

Паромеханические форсунки работают при большой нагрузке парового котла как чисто механические, а при малой как паро-механические. Это расширяет диапазон регулирования в пределах 100–20% без снижения качества распыления.

|

|

Паромеханическая |

|

форсунка (рис. 8.54) имеет |

|

|

два канала, подающих к го- |

|

|

ловке форсунки (наконеч- |

|

|

нику) мазут и пар (с давле- |

|

|

нием 0,2–0,4 МПа). Здесь |

|

Рис. 8.54. Паромеханическая форсунка: 1 – завихри- |

вместо центробежной вих- |

|

ревой камеры применен ак- |

||

тель мазута; 2 – завихритель пара |

сиальный |

завихривающий |

|

||

аппарат с конусом-рассекателем. Поток пара с большой скоростью внедряет- |

||

ся в распыляемую мазутную струю и за счет своей энергии тонко дробит кап- |

||

ли мазута. Расход пара на распыл составляет не более 10% расхода мазута. |

||

Кроме того, небольшое количество пара, поступающее в зону ядра факела ак- |

||

тивизирует реакции горения за счет увеличения активных центров реакции, |

||

образующихся при диссоциации водяных паров. Производительность паро- |

||

механической форсунки по мазуту составляет 5–7 т/ч. Они устанавливаются |

||

на мощных паровых котлах с глубоким диапазоном регулирования нагрузки. |

||

226

В паровых форсунках высокий эффект распыления достигается в результате большой скорости истечения струи пара (до 1000 м/с), увлекающей с собой мазут (рис. 8.55).

Достоинствами парового распыления являются простота форсунки, а также высокое качество распыления даже при невысоком подогреве мазута (до 80 °С), Однако паровые форсунки используются

редко и только как растопочные, как правило, на электростанциях, сжигающих твердое топливо. В длительной работе они неэкономичны из-за большого расхода пара на распыл (40–60% расхода мазута), при этом тепловая мощность растопочных форсунок составляет около 30% тепловой мощности парового котла.

Из-за резко неравномерного фракционного состава капель наиболее мелкие из них сгорают на более коротком пути, а более крупные центробежными силами могут быть выброшены за пределы зоны горения или вследствие недостаточного для них времена пребывания в зове горения не успевают полностью сгореть. Поэтому важно обеспечить равномерное по фракциям распыление мазута, чтобы количество капель (диаметром более 1 мм) было минимальным. Тонкость распыления мазута определяют размером среднего расчетного диаметра образующихся капель. Для этого на специальном стенде испытывают форсунку и определяют размеры капель и их массу по группам фракций. Затем расчетом находится средний диаметр δcp . Средний диаметр

капель для механических форсунок составляет около 300 мкм. С повышением давления мазута в форсунке средний размер капель уменьшается, но довольно незначительно. Обычно верхний предел давления составляет 4–5 МПа. Снижение давления ниже 1,2 МПа не допускают по условиям значительного ухудшения распыла. В целях увеличения производительности форсунки идут на некоторое увеличение диаметра сопла d0 , но, чтобы не допустить сниже-

ния качества распыла, необходимо уменьшить вязкость за счет нагрева мазута до более высокой температуры.

Форсунки с паровым распыливанием обладают рядом существенных недостатков: большой расход пара на распыл (3–5% от общей выработки); конденсат пара теряется безвозвратно; шумная работа форсунок. Ввиду перечисленных недостатков паровой распыл применяется в основном в небольших котельных.

Для эффективного сжигания мазута недостаточно тонкого его распыления. Необходимо также тщательно перемешать капли распыленного мазута с

227

воздухом. Это достигается нагнетанием воздуха дутьевыми вентиляторами в топку через воздушные регистры (воздухонаправляющие устройства), обеспечивающие его интенсивное завихрение (крутку) и подачу со скоростью 25– 30 м/с в наиболее узком сечении амбразуры.

В отличие от пылеугольных горелок поступающий для горения мазута воздух не делят на первичный и вторичный и одним потоком подают через воздушный регистр.

Для воспламенения основного топлива – мазута или газа – мощные современные паровые котлы оборудованы горелками с электрозапальным устройством. Зажигание горелки осуществляется природным газом от электрической искры дистанционно со щита управления.

8.7.2. Организация сжигания природного газа

Характерной особенностью сжигания природного газа является образование горючей смеси из резко различных по объему количеств газа и воздуха: на 1 м3 природного газа в горелке расходуется около 10–20 м3 горячего воздуха (при температуре 250–300 °С). Обеспечить хорошее перемешивание с воздухом в этих условиях можно только путем ввода газа в поток воздуха большим числом отдельных тонких струй с высокой приникающей способностью, со скоростью газа до 120 м/с при скорости основного потока воздуха

25–40 м/с.

Газовые горелки являются горелками с частичным внутренним смешением, поскольку в пределах горелки не достигается полное перемешивание газа и воздуха, оно завершается уже в топочной камере. В результате небольшая часть газа в зонах высоких температур при нехватке кислорода подвергается термическому разложению (пиролизу) с образованием сажистых частиц. Поэтому при работе газовой горелки также создается достаточно яркий факел в топке с максимумом температуры горения на определенном удалении от амбразуры горелки.

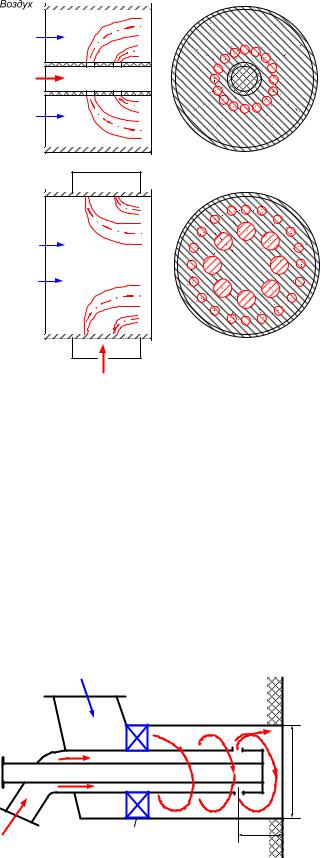

В большинстве случаев ввод газа в воздушный поток выполняют перпендикулярно направлению движения воздуха (рис. 8.56). При этом газ может поступать из центральной газовой трубы (центральный ввод), либо через большое число отверстий с внешней стороны воздушного канала (периферийный ввод). Для равномерного распределения газа в объеме воздуха глубина проникновения отдельных струи газа должна быть различной.

228

а) |

б)

Глубина проникновения струи определяется главным образом ее диаметром и отношением скоростей струй газа и воздуха. При выполнении газовых отверстий вдоль потока воздуха в несколько (2–3) рядов равномерное распределение газа в воздушном потоке достигается путем уменьшения диаметра отверстий по направлению движения возду-

ха (см. рис. 8.56).

Определяющими параметрами газовой горелки являются:

– относительная длина зоны внутреннего смешения lсм = Lсм / Da , где Da – диаметр

Рис. 8.56. Развитие газовых струй в воздушном |

выходной |

амбразуры |

горелки |

||||||

(рис. 8.57). Она характеризует ус- |

|||||||||

потоке: а – центральная подача газа; б – пере- |

ловия |

частичного |

внутреннего |

||||||

ферийная |

|

||||||||

|

|

|

смешения потоков. |

|

|

|

|||

|

– размер, форма и расположение газовых отверстий, определяемые об- |

||||||||

щей конструкцией горелки. Может быть организован поперечный ввод газа в |

|||||||||

поток воздуха с периферии горелки или из центральной трубы (рис. 8.57) и их |

|||||||||

сочетание (в горелках большой производительности). Часто в мощных газо- |

|||||||||

вых горелках применяют прямоточный ввод газовых струй в поток воздуха с |

|||||||||

обеспечением их перемешивания целиком в объеме топки вблизи горелки. |

|

||||||||

|

Для сжигания газа применяется большое число различных типов горе- |

||||||||

лок, различающихся как по принципу работы, так и по конструктивному |

|||||||||

оформлению. |

|

|

|

|

|

|

|

|

|

|

По способу смесеобразования можно различить горелки: |

|

|

|

|||||

|

1 |

|

– |

диффузионного |

типа |

– |

|||

|

|

|

смешивание |

воздуха |

с |

топливом |

|||

|

|

|

происходит в топочной камере; |

|

|||||

|

|

|

– кинетического типа – смесь |

||||||

|

|

Dа |

образуется до выхода в топку. |

|

|||||

|

|

|

Поскольку |

при |

|

предвари- |

|||

|

|

Lсм |

тельном смешении горение проте- |

||||||

2 |

3 |

кает очень быстро, в коротком |

|||||||

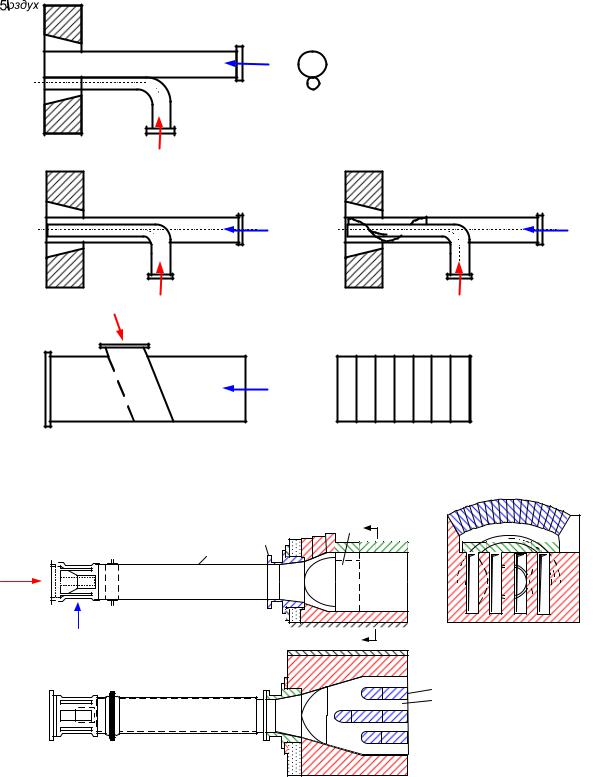

Рис. 8.57. Газовая горелка с центральным вво- |

пламени, горение называют еще и |

||||||||

беспламенным. |

А диффузионные |

||||||||

дом газа: 1 – ввод горячего воздуха; 2 – под- |

горелки – пламенными; |

|

|

||||||

вод природного газа; 3 – аксиальный лопаточ- |

– горелки смешанного типа – |

||||||||

ный регистр |

|

||||||||

|

|

|

|

|

|

|

|

||

229

предварительно газ смешивается с частью воздуха.

По способу подачи воздуха в топку горелки делят на две группы:

–с принудительной подачей воздуха от вентилятора;

–с подачей воздуха путем эжектирования его газовой струей или за счет разрежения в топке.

Ниже даны схемы диффузионных горелок различных типов (рис. 8.58,

8.59).

В горелке типа I получается наиболее растянутый факел. Здесь газ и воздух подаются раздельными параллельными потоками.

При концентрическом расположении потоков (тип II) либо при установке различных завихрителей (тип III) перемешивание улучшается и факел укорачивается.

В горелке (тип IV) газ и воздух подаются через узкие щели вперемешку. Это также способствует хорошему перемешиванию.

Преимущества диффузионных горелок:

1) возможность сжигания большого количества газа при ограниченных поперечных размерах горелок. Это облегчает размещение их по фронту котла (либо по стенам);

2) возможность подогрева газа и воздуха до температуры, превышающей температуру самовоспламенения газа;

3) возможность регулирования производительности горелки без опасения обратного проскока пламени.

Недостатками являются:

1) низкое тепловое напряжение топочного объема (400–2000 тыс.

кДж/(м3×ч), в среднем – 1000 тыс. кДж/(м3×ч)); 2) наличие некоторой неполноты горения даже при увеличении коэф-

фициента избытка воздуха до 1,15.

Из числа горелок с предварительным смешением в энергетических котлоагрегатах применяют так называемые туннельные горелки (рис. 8.59). В этой горелке газ, хорошо перемешанный с воздухом, сгорает в узких керамических каналах – туннелях, образуемых разделительными столбиками. В топочную камеру выходят продукты сгорания. Факел в топке отсутствует. Резкое сокращение факела получается за счет улучшения условий зажигания смеси и увеличения фронта воспламенения. Материал туннелей влияния на горение газа не оказывает, так как при имеющей место температуре более 1000 °C скорость химической реакции уже достаточно высока и катализ поверхностей не оказывает заметного влияния на скорость горения.

Горелки с предварительным смешением имеют следующие преимуще-

ства:

1)малый избыток воздуха (α = 1,05–1,1);

2)тепловое напряжение велико. Сгорание происходит в туннельных го-

релках с тепловым напряжением Q /V » 2×108 кДж/(м3×ч). Это дает возможность использовать для сжигания газа топки с малым топочным объемом.

230

Недостатки: большое сопротивление и малая производительность. По этой причине беспламенные горелки большей частью применяются на котлах малой мощности.

Рис. 8.58. Схемы газовых горелок: В – подвод воздуха; Г – подача газа

Рис. 8.59. Схема туннельной горелки: 1 – смеситель; 2 – камера воспламенения; 3 – фурма, охлаждаемая водой; 4 – шамотные перегородки; 5 – туннели между шамотными перегородками