6_Podgotovka_topliva_k_szhiganiyu

.pdf

117

6.5.Оборудование систем пылеприготовления

6.5.1.Питатели сырого угля

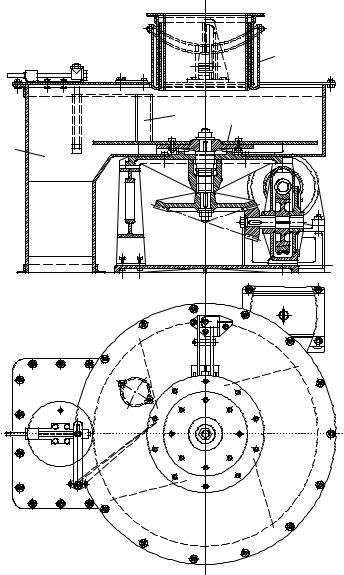

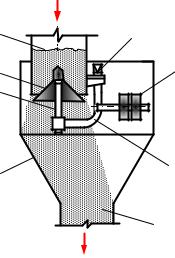

Для подачи сырого угля применяются питатели тарельчатые, ленточные и скребковые. Тарельчатый питатель представлен на рис. 6.13. Уголь подается по центру на вращающийся диск и рассыпается под углом естественного откоса. Над диском расположен специальный нож, который срезает часть топлива и сбрасывает его в течку. Регулировать производительность питателя можно путем изменения положения ножа и телескопической трубы.

Преимущества тарельчатых питателей – компактность и плотность установки. Недостатки – ограниченная область применения (по топливу)

|

2 |

3 |

1 |

|

|

4 |

|

Рис. 6.13. Дисковый питатель сырого угля: 1 – диск; 2 – теле- |

|

скопическая регулируемая труба; 3 – нож; 4 – опускная труба |

|

118

Ленточные питатели позволяют перемещать топливо на расстояние 10–20 метров от устья бункера. Для создания нужной плотности (отсутствие пыления) ленточный питатель должен быть заключен в кожух. Обычно ленточные питатели с резиновой лентой устанавливаются открыто. Регулирование производительности – путем изменения толщины слоя топлива на ленте (шибером либо сектором).

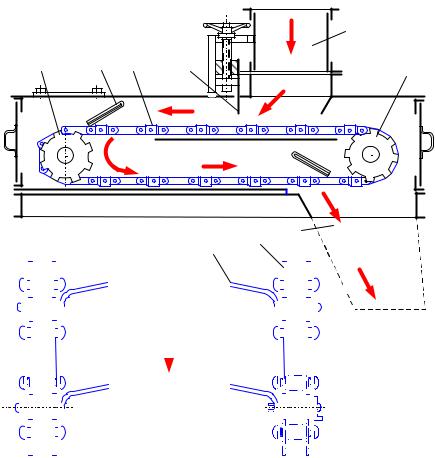

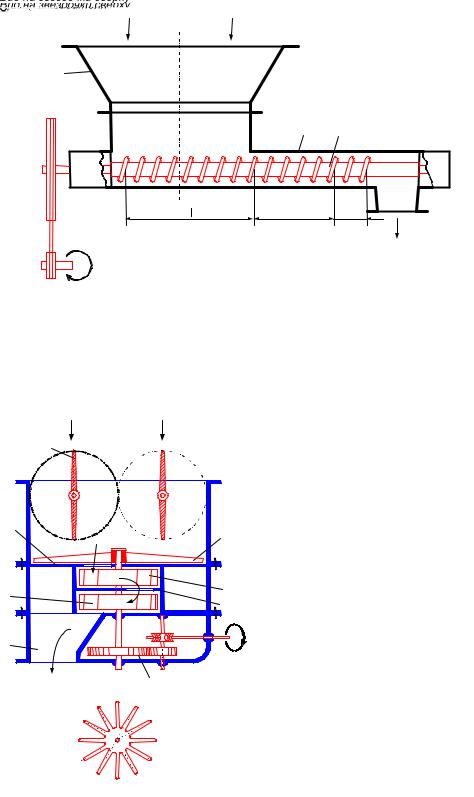

Скребковый питатель (рис. 6.14) отличается от ленточного тем, что

|

|

1 |

|

вместо |

ленты дви- |

|

|

|

|

жется |

цепь |

со |

|

6 |

4 3 |

2 |

6 |

скребками. |

Длина |

|

|

|

|

скребковых питате- |

|||

|

|

|

|

|||

|

|

|

|

лей – до 10 м. |

||

|

|

|

|

Применяются они в |

||

5 |

3 |

7 |

|

||

|

|

основном для подачи в шахтные мельницы влажных углей и фрезторфа.

Скребковый

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

питатель заключает- |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ся в плотный кожух, |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

нижняя |

часть |

его |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

снабжается |

прием- |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ной воронкой. Регу- |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

лирование |

произво- |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

дительности – изме- |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

нением |

числа |

обо- |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ротов и изменением |

||||

Рис. 6.14. Скребковый питатель сырого угля: 1 – течка сырого |

|||||||||||||||||||||||||||

толщины слоя. |

|

||||||||||||||||||||||||||

угля из бункера; 2 – регулирующий шибер; 3 – звено цепи; 4 – |

|

Достоинства |

|||||||||||||||||||||||||

щиток-ограничитель; 5 – скребок; 6 – шестерня; 7 – течка угля к |

|

||||||||||||||||||||||||||

мельнице |

ленточных и скреб- |

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ковых |

питателей – |

|||

возможность использования на любых топливах. Недостатки – меньшая компактность, а у ленточного питателя – открытый слой.

6.5.2. Сепараторы (пылеразделители)

Сепараторы пыли применяются для выделения крупных частиц из пылевоздушной смеси, покидающей мельницу и возвращения их обратно в мельницу на домалывание. Готовая угольная пыль далее направляется в промбункер или в горелочные устройства. Применение пылеразделителей улучшает работу как пылеприготовительной установки, так и топочной ка-

119

меры.

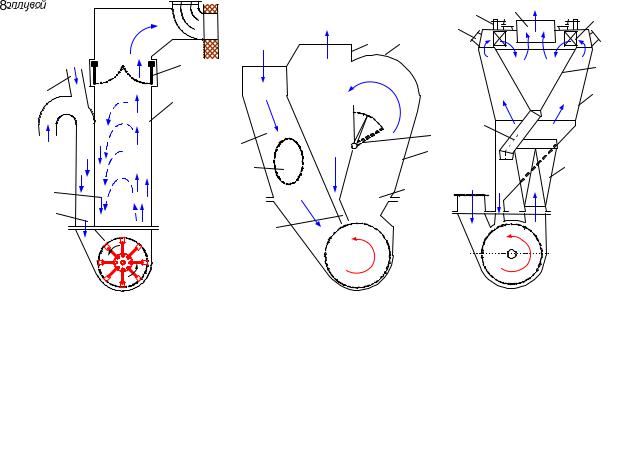

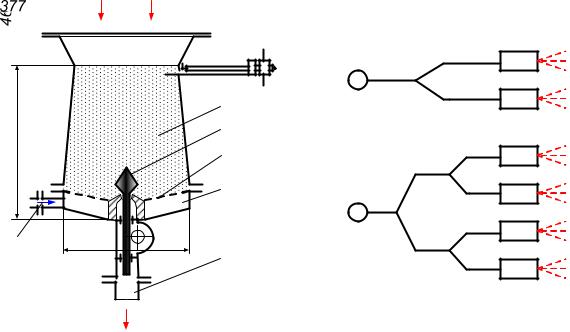

Сепараторы (пылеразделители) (рис. 6.15) бывают центробежные, гравитационные и инерционные. Так, на рис. 6.15, а представлен гравитационный тип, нашедший в свое время широкое распространение в топочных устройствах с молотковыми мельницами при невысокой производительности. Крупные фракции 5 осаждаются за счет повышенной массы при подъемной скорости потока в шахте от 2 до 4,5 м/с.

На рис 6.15, б показан инерционный сепаратор ВТИ, который устанавливается за мощными молотковыми мельницами. Недомолотые частицы топлива выделяются из потока за счет инерционных сил при резком повороте газопылевого потока на закруглении 3. Инерционные сепараторы чаще применяют при размоле пыли бурых углей (выдают более грубую пыль).

Центробежные сепараторы выполняют в двух вариантах: неподвижные

ивращающиеся.

Внеподвижных сепараторах регулировка тонины помола производится изменением положения створок сепаратора (рис. 6.15, в). Отделение крупной пыли в сепараторе происходит за счет удара, изменения направления движения потока газов и под действием центробежной силы. Сопротивление сепаратора в зависимости от положения створок и скорости смеси – от 70 до 150 мм в. ст.

а) |

б) |

в) |

Рис. 6.15. Типы мельничных сепараторов: а – гравитационный сепаратор: 1 – гравитационная шахта; 2 – шибер; 3 – подача сырого топлива; 4 – вход подсушенного топлива; 5 – возврат крупных частиц в мельницу; б – инерционный сепаратор: 1 – входная часть сепаратора; 2 – корпус сепаратора; 3 – криволинейный участок сепаратора; 4 – регулирующий шибер; 5 – выходной патрубок; 6 – течка возврата; 7 – взрывной клапан; 8 – течка основного топлива; в – центробежный сепаратор: 1 – входной патрубок; 2 – наружный корпус; 3 – поворотные лопатки для регулирования тонкости помола; 4 – привод поворота лопаток; 5 – внутренний конус сепаратора; 6 – труба возврата; 7 – выходной патрубок; 8 – взрывной клапан

120

Неподвижные сепараторы широко применяют в сочетании с мощными молотковыми мельницами при размоле бурых углей и каменных углей, а также в системах пылеприготовления с ШБМ независимо от сорта топлива.

Работа центробежного сепаратора следующим образом. Аэросмесь поступает в сепаратор через патрубок 1 со скоростью 14–18 м/с, при которой выносятся частицы до 8 мм. В наружном конусе 2 сепаратора скорость потока снижается до 5 м/с, и сепарируются кусочки угля до 1,5 мм, по трубе возврата недомолотое топливо направляется в низ в мельницу. Поток аэросмеси проходит тангенциально установленные поворотные лопатки 3 и

|

попадает во внутренний |

||||

|

конус 5. Частицы круп- |

||||

|

нее 0,1 мм осаждаются и |

||||

|

по |

трубе |

возврата |

6 |

|

|

опускаются в мельницу. |

||||

|

Готовая пыль делает по- |

||||

|

ворот вверх и по пат- |

||||

|

рубку 7 |

выводится |

из |

||

|

мельничной системы. |

В |

|||

|

среднеходных |

мельни- |

|||

|

цах для усиления цен- |

||||

|

тробежного |

эффекта |

|||

|

осуществляют вращение |

||||

|

сепаратора. |

|

|

||

|

|

|

Вращающийся |

||

|

центробежный |

сепара- |

|||

|

тор |

выполняют |

в виде |

||

|

ряда жалюзийных лопа- |

||||

|

ток, вращающихся с ок- |

||||

|

ружной скоростью око- |

||||

|

ло 5 м/с (рис. 6.16). Ло- |

||||

|

патки получают |

враще- |

|||

|

ние |

от основного вала |

|||

|

мельницы, либо от от- |

||||

|

дельного двигателя. |

|

|||

|

|

Центробежные |

|||

Рис. 6.16. Вращающийся центробежный сепаратор |

инерционного типа ши- |

||||

роко используют в соче- |

|||||

тании с молотковыми мельницами для размола бурых углей и сланцев. Их устанавливают также к мельницам-вентиляторам.

121

6.5.3. Пылеотделители

Задача пылеотделителя – очистить сушильный и транспортирующий агент от пыли. В системах пылеприготовления для очистки газов с КПД 70–  90% применяются в основном центро-

90% применяются в основном центро-

бежные пылеотделители – циклоны (рис.

бежные пылеотделители – циклоны (рис.

6.17). Для более глубокой очистки (η =

|

99–99,5%) |

используют |

матерчатые |

|

фильтры и электрофильтры. Иногда пол- |

||

|

ная очистка заканчивается водяной про- |

||

|

мывкой. |

|

|

|

При улавливании пыли в циклоне |

||

|

(см. схему) используются центробежные |

||

|

силы. Частицы из центра движутся под |

||

|

действием центробежной силы к стенкам |

||

|

циклона. Касаясь стенки, частицы теряют |

||

|

скорость и выпадают из потока. Как уже |

||

|

говорилось выше, КПД циклона 70–90%. |

||

|

Зависит КПД в основном от скорости |

||

Рис. 6.17. Циклон НИИОГАЗ |

движения потока и размера частиц. Не- |

||

|

уловленными остаются в основном наи- |

||

более мелкие частицы.

Более тонкая очистка (98–99,5%) достигается в матерчатых фильтрах (рис. 6.18). В них запыленный воздух пропускается через плотную ткань. Рукавной матерчатый фильтр состоит из камер. В каждой камере подвешиваются рукава. Запыленный газ проходит в рукав через нижнее отверстие и проходит через ткань. Очистка рукавов от осевшей пыли – путем периодического встряхивания. Сопротивление матерчатого фильтра – 60–100 мм в.ст. Температура газа в матерчатом фильтре не должна превышать 100 °C.

6.5.4. Мигалки

Рис. 6.18. Фрагмент тканевого фильтра

Работа пылеотделителя (циклона) резко ухудшается при подсосе в него снизу атмосферного воздуха. Поэтому под циклоном всегда устанавливают два последовательно расположенных на течке пыли клапана-мигалки, представляющие собой качающиеся клапаны которые пропускают накопившуюся пыль порциями с последующим закрытием течки (рис. 6.19). Клапан-мигалка открывается под влиянием веса топлива и держится открытым при движении

|

|

122 |

|

|

|

|

материала через него, при этом достаточную плотность поддерживает слой |

||||||

пыли, который постоянно находится в пылеподводящем патрубке. Мигалки |

||||||

угольная пыль |

устанавливают |

не только |

под цикло- |

|||

ном, но и под другими элементами пы- |

||||||

|

|

|||||

2 |

6 |

лесистемы, |

из |

которых |

необходимо |

|

выдать топливо или его пыль без при- |

||||||

|

|

|||||

3 |

7 |

соса воздуха. |

|

|

|

|

4 |

|

При прекращении движения топ- |

||||

|

лива клапан закрывает течку с помо- |

|||||

|

|

|||||

|

|

щью контргруза (рис. 6.19), уравнове- |

||||

|

5 |

шивающего вес топлива и разность |

||||

1 |

давлений. Имеются и другие конструк- |

|||||

|

|

ции. Так конструкция конусной мигал- |

||||

|

8 |

ки, предложенная ВТИ, обеспечивает |

||||

|

лучшую плотность и работает более |

|||||

|

|

|||||

в бункер пыли |

равномерно, чем представленная на ри- |

|||||

Рис. 6.19. Клапан-мигалка: 1 – корпус; |

сунке. |

|

|

|

||

2 – пылеподводящий |

патрубок; 3 – регу- |

Изображенную на рисунке ми- |

||||

лирующий конус; 4 – опорное острие; 5 – |

галку устанавливают как на вертикаль- |

|||||

рычаг; 6 – опорная призма рычага; 7 – |

ных, так и на наклонных течках. В це- |

|||||

противовес; 8 – пылевыдающий патрубок |

лях лучшего уплотнения мест, находя- |

|||||

щихся под разряжением, ставят последовательно две мигалки с достаточным |

||||||

расстоянием между ними. Тогда мигалки работают последовательно: пока |

||||||

одна открыта, другая закрыта. |

|

|

|

|

||

6.5.5.Питатели пыли

Всистемах с промежуточным бункером пыль в трубопровод подается питателями пыли, которые должны обеспечить заданный расход топлива. Расход топлива регулируется изменением числа оборотов питателя.

Применяются в основном питатели трех типов: шнековые (рис. 6.20), лопастные (рис. 6.21) и аэрационные (рис. 6.22).

Вшнековом питателе (рис. 6.20) подача пыли осуществляется шнеком.

Вэтой конструкции при работе на пыли топлив маловлажных имеют место случаи самопроизвольного перетекания пыли. Шнековые питатели пыли используются для бурых углей, имеющих значительную влажность. Питатели пыли подают пыль в пылепровод. В схемах с промбункером к пылепитателям подходят пылепроводы в количестве, равном количеству горелок, т.е. разделение воздухопровода на пылепроводы после мельничного вентилятора происходит до подачи пыли. Это способствует более равномерному распределению пыли по пылепроводам.

123

Рис. 6.20. Шнековый питатель МЭИ – Мосэнерго: 1 – корпус; 2 – шнек; 3 – пылевой бункер; I – приемные витки со ступенчатой расточкой; II – подающие витки; III – прессующие витки

Основным недостатком шнекового питателя является самопроизвольное перетекание пыли. Уст-

|

ранение |

этого |

недостатка |

|

|

достигается |

|

выполнением |

|

|

шнека на |

приемном участке |

||

|

ступенчатым |

с |

постепенным |

|

|

увеличением его диаметра. В |

|||

|

конце шнека по ходу пыли |

|||

|

шаг витков несколько умень- |

|||

|

шен, что повышает сопротив- |

|||

|

ление движению пыли и пре- |

|||

|

дотвращает |

самопроизволь- |

||

|

ное ее перетекание. |

|||

|

Лопастной |

питатель |

||

|

(рис. 6.21) состоит из двух |

|||

|

дисков с лопастями, укреп- |

|||

|

ленными к приводному валу. |

|||

|

Между дисками с лопастями |

|||

|

находится |

|

промежуточная |

|

|

доска с окном, расположен- |

|||

Рис. 6.21. Лопастной пылепитатель: 1 – ворошитель; |

ным под углом 180° по отно- |

|||

2, 3 – звездочки; 4 – пылевыдающий патрубок; 5, 6 – |

шению к окну верхней крыш- |

|||

диски с окнами; 7 – редуктор; 8 – поворотный шибер |

ки. |

|

|

|

Конструкция питателя позволяет создать хорошую плотность и исключить самопроизвольный переток пыли.

124

Лопастные питатели применяются для подачи пыли каменных углей и антрацитов с влажностью, не превышающей 10–12%.

Аэрационные питатели пыли используются для невзрывоопасных топлив (АШ и Т). Питатель можно применять и для взрывоопасной пыли. Но тогда воздух необходимо разбавить дымовыми газами для снижения содержания кислорода менее 17%. Расход пыли регулируется положением выпускного клапана 1, который может вертикально перемещаться (см. рис. 6.22).

Рис. 6.22. Схема аэрационного питателя: 1 – |

Рис. 6.23. Схема деления пылевоздушного |

клапан; 2 – корпус; 3 – зона взрыхления; 4 – |

потока по горелкам |

решетка; 5 – отводящий патрубок; 6 – подвод |

|

сжатого воздуха (для взрыхления пыли) |

|

В схемах без промбункера при работе одного мельничного вентилятора на несколько горелок приходится очень осторожно подходить к вопросу разделения пылевоздушной смеси по пылепроводам ввиду возможной сепарации при поворотах и др. До разделения на пылепроводы к горелкам не должно быть поворотов. Разделение производится плавно (схемы на рис. 6.23).

6.5.6. Пылеугольные бункеры

Бункер пыли является емкостью для хранения запаса пыли около работающего котла. Объем пылевого бункера определяют, исходя из работы парового котла на запасе Пыли в нем в течение 2–3 ч с номинальной нагрузкой и с сохранением по истечении этого срока минимальной высоты слоя пыли в бункере не менее 3 м для обеспечения равномерной загрузки питателей пыли.

Бункера пыли должны иметь вертикальные гладкие металлические стенки для исключения налипания и застревания пыли в бункере. У выпуск-

125

ных патрубков наклон стенок к горизонту должен быть больше угла естественного откоса свежей угольной пыли, т. е. не менее 65°.

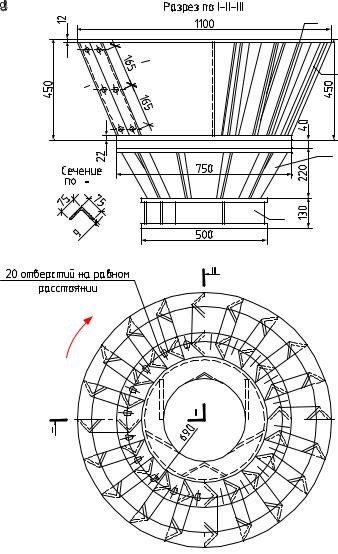

Пылеугольные бункеры выполняются закрытыми. На крышке предусматривается лаз и устанавливаются взрывные клапаны, а также патрубки для отсоса излишков паровоздушной смеси (по трубам, включенным до или после циклона). Излишки появляются при заполнении бункера пылью. Внутренние стены бункера выполняются гладкими с закругленными стыками, в углах наклон стенок должен быть не меньше 60°. Для определения положения уровня пыли в бункере служит указатель уровня, который может быть поплавковым с ручным управлением либо с непрерывным указанием уровня у щита котла.

Объем промежуточного, м3, бункера определяется из выражения

100 −W р

Vпр.б = t Bк 100 −W п , (6.22)

αпр.б γнп

где t – количество часов, на которые рассчитан бункер (обычно не меньше 2); γнп – насыпной вес пыли, т/м3 (0,7–0,75); αпр.б = 0,8 – степень запыления бункера.

6.5.7. Углеразмольные мельницы

Мельницами называют машины, в которых размалываются угли. Процесс измельчения угля в мельницах (размола) качественно одинаков с процессом дробления и характеризуется лишь повышенной кратностью измельчения.

При размоле кратность измельчения достигает 200–500 против 3–4 для валковых дробилок и 10–20 для молотковых.

По принципу действия мельницы классифицируют:

1. Мельницы, работающие по принципу раздавливания. В этих мельницах топливо зажимается между металлическими телами и раздавливается до нужных размеров. По этому принципу работают среднеходовые валковые и среднеходовые шаровые мельницы.

2. Мельницы, работающие по принципу удара. Их подразделяют на следующие типы: шаровые барабанные мельницы, в которых происходит удар мелющего тела (шара) по топливу, лежащему на неподвижной относительно тела поверхности; шахтные мельницы; аэробильные мельницы в которых происходит размол топлива с помощью быстро двигающейся металлической детали; пневматические мельницы, в которых происходит удар быстро двигающегося топлива о неподвижную металлическую плиту.

По числу оборотов мельницы классифицируют: тихоходные мельницы

– n = 18–25 об/мин (например, ШБМ); среднеходные мельницы (работающие по принципу раздавливания) – n = 100–300 об/мин; быстроходные мельницы

126

(аэробильные и шахтные) – n = 750–1500 об/мин. Под эту классификацию не подходят пневмомельницы.

Работа мельниц может быть охарактеризована следующими показате-

лями:

1)производительность по сырому топливу, т/ч;

2)тонина помола;

3)удельный расход энергии на размол, кВт×ч/т;

4)расход металла на размол тонны сырого угля;

К мельницам предъявляются следующие требования:

1)продолжительность безаварийной работы;

2)минимальный расход энергии на помол, минимальный расход смазки, металла;

3)простота обслуживания и легкость регулировки;

4)безшумность работы и отсутствие вибрации;

5)небольшая стоимость ремонта;

Ни одно мельничное устройство не удовлетворяет сразу всем требованиям. Но при создании конструкций стремятся к удовлетворению максимального количества требований.

6.5.7.1. Шаровые барабанные мельницы

Шаровые барабанные мельницы (ШБМ), широко используют на электростанциях ввиду большого диапазона размалываемых углей. В мельнице одновременно производится сушка топлива. Схема ШБМ представлена на рис. 6.24.

Диаметр барабана, в зависимости от производительности мельницы, равен 2–3 метрам, его длина – 3–5 метра, толщина стенки барабана 25 мм. Окружная скорость барабана при n = 18–25 об/мин равна 3 м/с.

Частота вращения, при которой шары «прилипают» к стенке барабана и прекращается их падение, называется критической:

n = 0,71 , (6.23)

кр

Dб

Dб

где Dб – диаметр барабана.

Установлено, что наибольшая производительность мельницы достигается при частоте вращения, составляющей 0,76 от критической:

n = 0,54 . (6.24)

раб

Dб

Dб