масообменные процессы

.pdfФедеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования

«Вятский государственный университет» Биологический факультет Кафедра биотехнологии

К. О. Камалов, А. А. Токарев, Е. А. Мартинсон

МАССООБМЕННЫЕ ПРОЦЕССЫ

Методические указания

к лабораторным работам

Дисц. «Процессы и аппараты

химической технологии»

Киров 2010

Печатается по решению редакционно-издательского совета Вятского государственного университета

УДК 66.021.3(07) К180

Рецензент: к.т.н., доцент каф. ПЭБ Загоскин Н.Н.

Камалов К.О., Токарев А.А., Мартинсон Е.А. Массообменные процессы:

методические указания к лабораторным работам/ К.О. Камалов и др. – Киров:

Изд-во ВятГУ, 2010. – 39 с.

Предназначено для студентов специальностей240901 – Биотехнология, 240302 – Технология электрохимических производств, 240502 – Химия и технология переработки эластомеров, 280201 – Охрана окружающей среды дневной и заочной формы обучения.

Авторская редакция

3

Оглавление

ВВЕДЕНИЕ .............................................................................................................. |

4 |

РАБОТА №5. ИСПЫТАНИЕ ОДНОКОРПУСНОЙ ПЕРИОДИЧЕСКИ |

|

ДЕЙСТВУЮЩЕЙ ВЫПАРНОЙ УСТАНОВКИ ................................................... |

5 |

РАБОТА № 6. ИСПЫТАНИЕ СУШИЛЬНОЙ УСТАНОВКИ ............................ |

15 |

РАБОТА № 7. ИЗУЧЕНИЕ ПРОЦЕССА ПЕРИОДИЧЕСКОЙ |

|

РЕКТИФИКАЦИИ................................................................................................. |

23 |

РАБОТА № 8. ИССЛЕДОВАНИЕ ГИДРОДИНАМИКИ ТАРЕЛЬЧАТЫХ |

|

УСТРОЙСТВ.......................................................................................................... |

33 |

4

ВВЕДЕНИЕ

Технология производства самых разнообразных химических продуктов и

материалов (кислот, щелочей, минеральных удобрений, полимерных и синтетических материалов, пластических масс и т.д.) включает ряд однотипных физических и физико-химических процессов, характеризуемых общими закономерностями. Эти процессы в различных производствах проводятся в аналогичных по принципу действия машинах и аппаратах.

В курсе "Процессы и аппараты" изучаются теория основных процессов,

принцип устройств и методы расчета аппаратов и машин, используемых для

проведения |

этих |

процессов. Эти |

процессы |

подчиняются |

законам |

гидромеханики, |

теплообмена, массообмена и химической кинетики. При |

||||

изучении курса необходимо обратить внимание на физическую сущность и закономерности, протекающие в том или ином процессе, выявить факторы,

определяющие скорости протекания процесса, количественные и качественные показатели получаемых продуктов.

Вторая часть лабораторного практикума предусматривает закрепление

материала |

по разделам |

курса: «Выпаривание», |

«Сушка», «Ректификация», |

|

«Гидродинамика тарельчатых устройств». |

|

|

||

По этим разделам в методических |

указаниях |

приводятся краткие |

||

теоретические сведения о физической сущности рассматриваемых процессов, |

||||

об устройстве аппаратов, в которых протекают эти процессы; приведены |

||||

методики |

расчета |

тепловых, материальных |

балансов, |

показателей, |

характеризующих протекание изучаемого процесса.

При прохождении лабораторного практикума студент получает пособие на первом занятии и сдает его в день сдачи зачета. Получив задание, студенты знакомятся с соответствующей работой, устройством аппарата, ходом выполнения работы. При этом необходимо знать цель выполняемой работы,

физический смысл процесса, устройство аппарата и последовательность выполняемых операций.

5

После краткого ответа преподавателю, студент получает допуск к лабораторной работе. После выполнения лабораторной работы, студент оформляет отчет на листах размером 288´203.

РАБОТА №5.

ИСПЫТАНИЕ ОДНОКОРПУСНОЙ

ПЕРИОДИЧЕСКИ ДЕЙСТВУЮЩЕЙ ВЫПАРНОЙ УСТАНОВКИ

Теоретические предпосылки

Выпаривание – это концентрирование растворов нелетучих веществ в

жидких летучих растворителях путем удаления из раствора части растворителя в виде пара. Конечная цель этого процесса– получение концентрированного раствора или обезвоживание продукта.

Выпаривание растворов осуществляют в выпарных . аппарат

Нагревание упариваемого раствора производится путем передачи тепла от нагревающего агента через стенку. Наиболее часто в качестве греющего агента

используют насыщенный водяной пар. |

|

Выпаривание растворов отличается |

от кипения однокомпонентной |

жидкости (воды). Давление пара растворителя над раствором всегда ниже, чем |

|

давление над чистым растворителем. Поэтому |

растворы кипят при более |

высокой температуре, чем растворитель при том же давлении.

В выпарном аппарате возникают температурные потери, снижающие разность температур между греющим паром и выпариваемым раствором.

Температурные потери складываются:

Dt= Dt' + Dt'' + Dt''' ,

где Dt - полная депрессия;

Dt' – температурная депрессия;

6

Dt'' – гидростатическая депрессия;

Dt''' – гидравлическая депрессия.

Температурная или физико-химическая депрессия равна разности температур кипения раствора и чистого растворителя

Гидростатическая депрессия связана с тем, что часть кипятильных труб занята жидкостью, а часть - парожидкостной смесью, т.е. зависит от плотности и высоты уровня жидкости.

Гидравлическая депрессия обусловлена трением при движении парожидкостной смеси в трубах кипятильника и на пути движения пара по сепарационному пространству.

Взависимости от свойств выпариваемого раствора, от возможности

использования |

вторичного пара(образуется при выпаривании кипящего |

||||

раствора), процесс выпаривания проводят под вакуумом, при повышенном или |

|||||

атмосферном |

давлениях. При |

выпаривании |

под |

вакуумом |

становится |

возможным проводить процесс при более низких температурах, что важно в случае концентрирования растворов веществ, склонных к разложению при

повышенных |

температурах. При |

выпаривании |

под |

давлением |

выше |

||||||

атмосферного вторичный пар может быть использован как для выпаривания, |

|||||||||||

так и для других нужд. При выпаривании под |

атмосферным |

|

давлением |

||||||||

вторичный пар не используется и |

обычно удаляется в атмосферу. В |

общем |

|||||||||

случае выпарной аппарат состоит из нагревательной камеры, сепарационного |

|||||||||||

объема и приспособлений для улавливания капель раствора, образующихся при |

|||||||||||

кипении. Нагревательная |

камера, |

обычно, |

представляет |

собой |

пучок |

||||||

вертикальных труб, развальцованных в двух трубных решетках. Греющий пар |

|||||||||||

конденсируется |

в |

межтрубном |

пространстве, |

в |

трубах |

циркулирует |

|||||

выпариваемый раствор. Для создания замкнутого циркуляционного контура |

|||||||||||

предусмотрен |

циркуляционный |

канал, который |

находится |

|

в |

центре |

|||||

нагревательной |

камеры, |

на |

периферии или вне |

аппарата. |

Над |

нагревательной |

|||||

7

камерой расположен сепарационный объем, предназначенный для отделения капель раствора от вторичного пара.

В зависимости от характера движения кипящей жидкости в выпарном аппарате различают следующие типы выпарных аппаратов: с естественной циркуляцией раствора, с принудительной циркуляцией, пленочные.

Цель работы: изучение процесса выпаривания, вычисления температуры кипения раствора, температурной дисперсии и коэффициента теплопередачи.

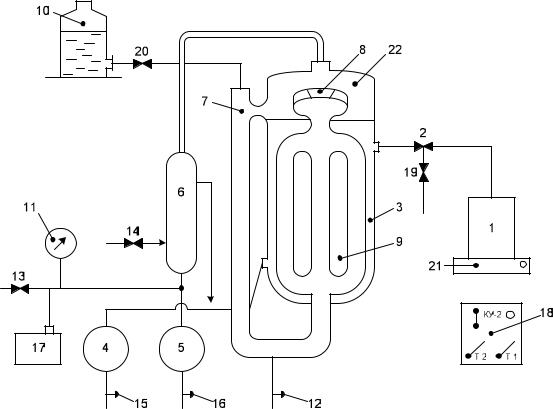

Рис. 1. Схема выпарной установки:

1 – парообразователь; 3 – выпарной аппарат; 4 – емкость для сбора конденсата греющего пара; 5 – емкость для сбора конденсата вторичного пара; 6 – холодильник; 7 –

циркуляционная труба; 8 – каплеотбойник; 9 – кипятильные трубки; 10 – емкость для исходной смеси; 11 – вакуумметр; 2,12,13,14,15,16,19 – краны; 17 – вакуум-насос; 18 – пульт управления; 20 – зажим; 21 – плитка; 22 – сепаратор

Описание работы установки

8

На рис. 1 изображена схема выпарной установки с естественной

циркуляцией раствора и вынесенной циркуляционной трубой.

Греющий водяной пар, образующийся в парообразователе 1, поступает в межтрубное пространство греющей камеры3 через кран 2. Пар поступает под

атмосферным давлением. Конденсат греющего пара собирается в емкости 4.

Раствор хлористого натрия подается в трубное пространство выпарного

аппарата |

через |

циркуляционную |

трубу7. |

Раствор |

в |

трубках |

кипит, |

|||

парожидкостная смесь поднимается по трубам, попадает в сепаратор22, где |

||||||||||

капли |

жидкости, |

увлекаемые |

паром, ударяясь |

об |

каплеотбойник8, |

|||||

возвращаются в слой жидкости. |

|

|

|

|

|

|

|

|||

Вторичный |

пар |

выводится |

из |

сепарационного |

пространства |

|||||

конденсатор 6,охлаждается водой и собирается в емкости 5. |

|

|

|

|||||||

Выпаривание идет под вакуумом, создаваемым вакуум-насосом 17. |

|

|

||||||||

Порядок выполнения работы

1.Закрыть краны 2,12,14,15,16.

2.Открыть кран 19.

3.Включить тумблерами Т1 и Т2 электрообогрев парообразователя.

4.Наполнить аппарат раствором до верхней метки, открыв зажим 20.

5.Слить небольшое количество раствора в цилиндр, открыв кран 12, для

измерения |

плотности |

исходного |

раствора. Замерив |

плотность |

раствора |

ареометром, по таблице 1 определить концентрацию NaCl в растворе.

6.Добавить раствор до верхней метки.

7.При появлении пара из крана 19, открыть кран 2, а кран 19 закрыть.

8.Включить тумблером КУ-2 вакуум-насос и краном13 установить заданное значение вакуума в аппарате.

9.Пустить воду в холодильник 6, открыв кран 14. Начать отсчет времени выпаривания.

9

10.В процессе выполнения работы необходимо следить за уровнем раствора в аппарате. После понижения раствора до нижней метки, нужно добавить свежий раствор до средней метки и продолжать выпаривание до снижения уровня до нижней метки.

11.По окончании процесса выпаривания отметить время.

12.Открыть кран 19 и закрыть краны2 и 14. Выключить обогрев парообразователя.

13.Открыть кран 13 для снятия вакуума в аппарате и выключить вакуум-

насос.

14. Слить из емкостей4 и 5 конденсаты, соответственно, греющего и вторичного паров и измерить их объемы.

14. Слить упаренный раствор из аппарата, измерить его объем и концентрацию (предварительно охладив).

Обработка экспериментальных данных |

|

1. Материальный баланс выпарного аппарата в общем виде: |

|

GH = GK +W , |

(1) |

где GH – массовый расход исходного раствора, кг/с;

GK – массовый расход упаренного раствора, кг/с;

W – количество выпаренной воды, кг/с.

Материальный баланс по сухому веществу:

|

GH × xH =GK × xK , |

(2) |

где xH |

– концентрация исходного раствора, масс. %; |

|

xK |

– концентрация упаренного раствора, масс. %. |

|

10

Совместным решением уравнений (1) и (2) можно вычислить количество

выпаренной воды, исходя из заданных и полученных в результате испытания параметров.

|

|

|

|

|

|

|

æ |

|

ö |

|

|

|

|

|

|

æ |

|

|

ö |

|

|

|

|

|

|

|

|||

|

|

|

|

|

W = GH ×ç1 |

- |

xH=÷ |

|

|

|

nH × rH ×ç1 |

- |

|

xH |

÷, |

|

|

|

|

|

|

(3) |

|||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

è |

|

|

xK ø |

|

|

|

|

|

|

è |

|

|

xK ø |

|

|

|

|

|

||||

где |

rH |

– плотность исходного раствора, кг/м3; |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

nH |

– объемный расход исходного раствора, м3/с. |

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 1 |

||

|

|

|

|

Плотность водных растворов хлористого натрия |

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Содержание в г в 100 |

|

1 |

|

2 |

|

3 |

|

|

|

4 |

|

5 |

|

|

6 |

|

|

7 |

|

8 |

|

9 |

|||||||

г раствора |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Плотность, кг/м3 при |

|

1005 |

|

1013 |

|

1020 |

|

|

1027 |

|

1034 |

|

1044 |

|

|

1049 |

|

1056 |

|

1063 |

|||||||||

20 °С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Продолжение табл. 1 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

10 |

11 |

12 |

13 |

|

14 |

|

15 |

|

|

16 |

|

17 |

|

|

18 |

|

|

19 |

|

20 |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

1071 |

1078 |

1086 |

1093 |

|

1101 |

|

1116 |

|

1124 |

|

1132 |

|

|

1140 |

|

|

1148 |

|

1156 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

nH |

= |

VH |

, |

|

|

|

|

|

|

|

|

|

|

|

(4) |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t |

|

|

|

|

|

|

|

|

|

|

|

|

||

где |

V – объем исходного раствора, м3; |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

H |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t – время выпаривания, с. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

VH = V1 +V2 , |

|

|

|

|

|

|

|

|

|

|

|

(5) |

||||||||

где |

V – объем упаренного раствора, м3; |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

V2 – объем конденсата вторичного пара, м3.