- •Міністерство аграрної політики та продовольства україни

- •Передмова

- •Лабораторна робота №1

- •Основні регулювання граблів

- •Лабораторна робота №2

- •Питання до модулю 5

- •Рейтингова система балів по дисципліні

- •Механізація та автоматизація сільськогосподарського виробництва Збірник практичних робіт

- •54010, М. Миколаїв, вул. Паризької комуни, 9.

Лабораторна робота №2

Час: 2 години

Тема: Прес-підбирачі

Мета: Вивчити призначення, будову, основні регулювання, технологічний процес роботи та можливі несправності прес-підбирачів

ЗМІСТ

Прес-підбирачі застосовують для пресування сіна у паки прямокутної або циліндричної форми у вигляді рулонів. Середня щільність сіна складає 200...400 кг/м3. Спресоване у паки або рулони сіно зручне для перевезення, менше псується, його смакові і поживні властивості добре зберігаються.

Прес-підбирач ППЛ-Ф-1,6М призначений для підбирання валків сіна і пресування у паки прямокутної форми (0,5...1,0×0,5×0,36 м) з одночасним автоматичним обв’язуванням його шпагатом. Він складається з підбирача барабанного типу 9 (рис. 2.1), пакувальників 20, пресувальної камери 17, поршня 8, в’язального апарата 16, встановленого над пресувальною камерою, механізму приводу робочих органів, двох опорних пневматичних коліс, лотка для вивантаження паків у транспортні засоби та причіпного пристрою 6.

Під час руху агрегата підбирач 9 підбирає валок сіна або соломи і спрямовує його до пакувальників 20, які подають масу сіна до вікна передньої частини пресувальної камери 17. Потім поршень 8 подає окремі порції сіна до шпагатів або дротів, які проходять через пресувальну камеру. Після закінчення формування тюка мірне колесо 14 включає в роботу в’язальні апарати 16, які зв’язують тюк. Він наступними порціями сіна при формуванні нового тюка поступово проштовхується до виходу і надходить до начіпного лотка, який подає тюки у транспортний засіб або на стерню.

Рис. 2.1. Прес-підбирач ППЛ-Ф-1,6М:

а – загальний вигляд; б – функціональна схема; 1 – механізм пакувальників; 2 – механізм підіймання; 3 – щиток; 4 – маховик;

5 – карданна передача; 6 – сниця; 7 – редуктор головної передачі;

8 – поршень з шатуном; 9 – підбирач; 10 – щиток; 11 – копіювальне колесо; 12 – приймальна камера; 13 – регулювальні гвинти; 14 – мірне колесо; 15 – голка; 16 – в’язальний апарат; 17 – пресувальна камера;

18 – ніж-відсікач; 19 – кривошипо-шатунний механізм;

20 – пакувальники; 21 – протирізальний ніж

Формування та обв'язування пакунків відбуваються в пресувальній камері. Основні елементи, що беруть участь в цьому процесі, показані на рис. 2.2.

Пресувальна камера 1, прямокутна в перетині і звужується до виходу, розташована горизонтально. Всередині камери рухається зворотньо-поступально поршень 2, що приводиться в дію шатуном 3 кривошипно-шатунного механізму.

Для обв'язування тюків в два обхвати на пресувальній камері встановлений в'язальний апарат. Він включає: дві касети 4 з дротом або шпагатом 5, дві голки 6, мірне колесо 8, муфту 12 увімкнення приводу в'язального апарату, два ножі-затиски 14, два гаки-в'язачі 15 та напрямляч 16 проволоки.

Рис. 2.2. Пресувальна камера з в'язальним апаратом:

1 – пресувальна камера; 2 – поршень; 3 – шатун; 4 – касети; 5 – дріт або шпагат; 6 – голка; 7 – регулятор щільності; 8 – мірне колесо; 9 – палець; 10 – важіль увімкнення; 11 – собачка; 12 – муфта; 13 – вал; 14 – ніж-затискач; 15 – гак-в’язач; 16 – напрямляч проволоки; 17 – пазоутворювач

Технологічний процес роботи пресувальної камери. Перед початком формування чергового тюка дріт, кінці якого закріплені в ножах-затискачах 14, огинаючи пальці напрямлячем 16, проходить через пресувальну камеру і ролики голок до касет. При кожному робочому ході поршня кількість сіна в пресувальній камері збільшується. Воно тисне на раніше сформований і зв'язаний тюк, просуваючи його до виходу. Дріт, витягуючись з касет, охоплює тюк з трьох боків. Спресована маса при зворотних ходах поршня утримується в спресованому стані зубами пазоутворювача 17.

При русі в пресувальній камері маса сіна повертає мірне колесо 8, яке, зробивши один оборот, пальцем 9 впливає на важіль 10 увімкнення муфти приводу в'язального апарату 12. Як тільки виступ-упор, розташований на внутрішній поверхні привідної частини муфти, підійде до ролика собачки 11, починає обертатися кривошипний вал 13. Голки з нижнього положення переміщаються в пресувальну камеру. Пройшовши через вікна в пресувальній камері і пази поршня, вони укладають дріт на гаки-в’язачі і в пази ножів-затискачів (рис. 2.3, а) і тим самим охоплюють дротом тюк з боку поршня.

Гаки-в’язачі повертаються і захоплюють обидва кінці проволоки.

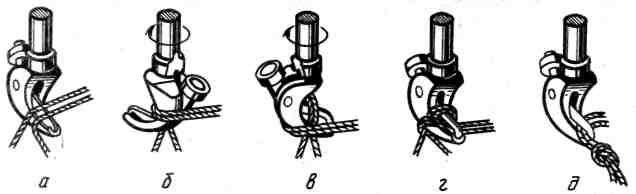

Рис. 2.3. Процес утворення вузла при дротяному обв'язуванні тюків:

а – укладання проволоки в пази ножів-затискачів; б – затискання і перерізання проволоки; в – закінчення утворення вузла; 1 – гачок запобіжника; 2 – дріт; 3 – гак-в’язач

Рис. 2.4. Процес утворення вузла при шпагатовому обв'язуванні тюків:

а – укладання шпагату на дзьоб; б – утворення петлі; в – вхід шпагату у відкритий зів; г – затискання шпагату і стягування вузла з дзьоба;

д – затягування вузла

Дріт, укладений голками в пази затискачів, затискається і перерізається (рис. 2.3, б). При цьому кінці проволоки, гілки яких йдуть до голок, затиснуті, а кінці гілок, що охоплюють тюк – вільними. Гаки-в’язачі, які обертаються, закручують їх у вузли. Голки повертаються, а гачки запобіжників відводять з’єднану з ними проволоку, запобігаючи попаданню її на гаки-в’язачі.

Після того, як гаки-в’язачі зроблять по два оберти, а гачки запобіжників повернуться в початкове положення (рис. 2.3, в), привід в'язального апарату відключається. Закручений у вузли дріт стягується з гаків-в’язачів тюком, що просувається при подальших робочих ходах поршня.

Тюки обв'язуються шпагатом за допомогою апаратів шпагатової в'язки, встановлених замість в’язально-дротяних. Основним елементом цих механізмів служить вузлов’язачі, що складається із затискача, дзьоба та ножа. Затискач являє собою два диски, що стискаються пружиною. Дзьоб складається з нерухомої нижньої і рухомої верхньої щелеп. Переміщення рухомої щелепи відбувається за рахунок перекочування ролика, закріпленого, на другому її кінці, по направляючих доріжках. За період обв'язування тюка шпагатом дзьоб повертається на 360°. Доки верхня щелепа опущена, на ній лежать обидві нитки шпагату, що охоплює тюк (рис. 2.4, а). В процесі повороту дзьоба шпагат обмотується навколо щелеп, утворюючи петлю (рис. 2.4, б). Коли верхня щелепа піднімається (рис. 2,4, в), обидві нитки входять в зів, що відкрився. Після того, як дзьоб закривається і міцно затискає нитки (рис. 2.4, г), ніж перерізує їх за петлею, що утворилася. При цьому кінець нитки, що проходить крізь вушко голки, затискається затискачем. При переміщенні тюка затиснуті дзьобом кінці шпагату проходять крізь петлю, утворюючи вузол. Рухомий тюк стягує і затягує вузол (рис. 2.4, д).

Технологічні регулювання. Встановлюють довжину обмежувального ланцюга підбирача так, щоб забезпечувалось вільне копіювання поверхні поля.

Зміною положення копіювального колеса досягають максимальної висоти підбирального механізму над рівнем поля при збиранні довгостеблової переплутаної маси, при високій стерні та м’якому грунті та мінімальної при збиранні короткостеблової маси, низькій стерні і твердому грунті.

Для валків шириною 2,2 м встановлюють у крайнє праве положення щиток (закріплений на правій боковині підбирача) так, щоб його нижня кромка була паралельна поверхні поля.

При підбиранні валків з великою масою ланцюг притискної решітки вкорочують і, навпаки, відпускають – при підбиранні валків малої товщини.

Гвинтовим механізмом встановлюють пресувальні рейки в крайнє верхнє положення (найменша щільність пресування). Для збільшення щільності пресування сухої соломи закріплюють по дві спеціальні планки до бокових стійок пресувальної камера. Демонтують планки при пресуванні маси вологістю понад 20 %.

Положення голок щодо пресувальної камери і пазів затискачів регулюють зміною тяги механізму приводу голок. У початковому положенні зазор між носиками голок і камерою встановлюють рівним 20 мм. При цьому в крайньому верхньому положенні осі роликів виходитимуть за площину затискачів на 65...75 мм.

Рух голок і поршня повинен бути узгоджений так, щоб у момент входу голок в камеру ребра прорізів поршня пройшли місце входу голок в камеру на 10...20 мм. При русі голки повинні проходити по центрах прорізів пресувальної камери і над центрами пазів щелеп затисків, а відстань роликів голок до гребенів затисків не повинна перевищувати 2 мм.

Гребені затискачів в крайніх положеннях не повинні перекривати паз більш ніж на 1 мм. Щоб сіно не набивалося між косинцями поршня і напрямними, зазор між ними повинен бути не більше 0,8 мм.

Щільність пресування регулюється гвинтовим пристроєм 7.

Щільність пресування пака (до 200 кг/м3) регулюється зміною поперечного перерізу вихідного отвору пресувальної камери спеціальними регулювальними гвинтами 7. Робоча швидкість – до 9 км/год. Ширина захвату підбирача валків – 1,6 м.

Прес-підбирач рулонний ППР-110 (рис. 2.5) призначений для підбирання сіна чи соломи із валка, пресування в паки циліндричної форми з обв'язуванням шпагатом. Агрегатується з тракторами тягового класу 0,9 і 1,4. Продуктивність на сіні 6 т/год. Параметри рулону: довжина 120 см, діаметр 110 см, маса 120...200 кг (сіно), 80...130 кг (солома).

Прес-підбирач складається з підбирача 8, на привідному валу якого встановлено фрикційну запобіжну муфту, та пресувальної камери 7, що має передню і задню частини. Підбирач боковинами шарнірно закріплений на корпусах підшипників пресувального барабана 6.

Підбирач піднімається гідроциліндром, установленим з правого боку машини, а опускається під дією сили тяжіння підбирача. В транспортному (піднятому) положенні підбирач фіксується з обох боків камери пресування спеціальними фіксаторами. В робочому (опущеному) положенні він опирається на ґрунт опорними колесами і підтримувальними пружинами.

Рис. 2.5. Рулонний прес-підбирач ППР-110:

1 – притискна гребінка; 2 – стрілка; 3 – гідроциліндр; 4 – механізм пресування; 5 – задня камера; 6 – пресувальний барабан; 7 – пресувальна камера; 8 – підбирач

У пресувальній камері утворюється рулон сіна. Передня частина її має ведучий вал з механізмами пресування 4 і шарнірно підвішену задню камеру 5, яка відкривається і закривається за допомогою гідроциліндра 3.

Задня частина пресувальної камери закривається і відкривається спеціальними додатковими гідроциліндрами, важелями і утримується в закритому положенні двома заскочками. Під час відкривання задньої камери вони відтягуються вперед пружинами. Із ланцюгом, який через пружину відтягує ліву заскочку, шарнірно зв'язане плече важеля стрілки 2 (покажчика щільності рулону). Цей покажчик сигналізує про закінчення формування рулону.

При відкриванні задньої камери через систему тяг і механізмів вимикається кулачкова муфта, завдяки чому всі механізми прес-підбирача зупиняються.

Механізм пресування призначений для закручування маси сіна в рулон і виконаний у вигляді двох замкнених ланцюгових контурів, з’єднаних між собою поперечними скалками, на кінцях яких встановлені опорні ролики.

Обв'язувальний апарат призначений для обв'язування рулону шпагатом і складається з механізму подачі шпагату і механізму приводу каретки. В процесі роботи каретка переміщується вліво, спеціальний нерухомий поводок захоплює шпагат і в крайньому положенні спеціальний ніж відрізує шпагат.

Гідросистема призначена для відкривання і закривання задньої камери і переведення підбирача з робочого положення в транспортне і навпаки. Вона складається з двох гідроциліндрів відкривання і закривання задньої камери, гідроциліндра піднімання прес-підбирача, рукавів високого тиску та з’єднувальної арматури. Якісна і надійна робота прес-підбирача забезпечується при ширині валка не більш як 1,2 м.

Технологічні регулювання. Запобіжна муфта приводу робочих органів регулюється на передачу крутного моменту 400...420 Н·м стисканням пружин, які притискують один до одного ведений і ведучий диски. Аналогічно регулюється запобіжна муфта підбирача на передачу крутного моменту 300...330 Н·м.

Робоче положення підбирача регулюється у такий спосіб. Між кінцями пружинних пальців підбирача до поверхні ґрунту встановлюється відстань 20...50 мм. Це досягається суміщенням одного з двох отворів на трубчастому кронштейні боковини підбирача з відповідним отвором на стояку колеса. При цьому тиск на опорне колесо має бути 10...12 кг. Досягають цього двома різьбовими тягами з гайками натягуванням або послабленням пружин.

Питання для контролю:

Загальна будова та технологічний процес роботи прес-підбирача ППЛ-Ф-1,6М.

Загальна будова та технологічний процес роботи в’язального апарату прес-підбирача ППЛ-Ф-1,6М.

Загальна будова та технологічний процес роботи рулонного прес-підбирача ППР-110.

Підготовка до роботи та основні регулювання прес-підбирача ППЛ-Ф-1,6М.

Підготовка до роботи та основні регулювання в’язального апарату прес-підбирача ППЛ-Ф-1,6М.

Підготовка до роботи та основні регулювання ППР-110.