- •Технологические процессы в машиностроении Курс лекций по дисциплине

- •Вопрос 1 и 20 из списка, приведенного выше

- •2 Классификация технологических процессов.

- •Типизация технологических процессов

- •Групповой метод обработки

- •Группирование деталей

- •Комплексная деталь

- •3) Изделия машиностроительного производства. Назначение поверхностей деталей

- •Последовательность разработки технологического процесса

- •Технологический маршрут обработки

- •Требования к технологичности формы детали

- •Разъем форм.

- •Схемы закрепления

- •1 Погрешность установки заготовки.

- •2 Погрешность от упругих деформаций технологической системы

- •3 Погрешности настройки. Наладка и настройка станка.

- •4 Износ режущего инструмента и погрешности, возникающие при износе

- •6 Геометрические неточности станков и их влияние на точность обработки

- •7 Геометрические неточности режущего инструмента и их влияние на точность обработки

- •8 Погрешности из-за внутренних напряжений и деформаций в заготовках

- •12 Анализ точности. Кривые распределения. Точностные диаграммы.

- •13 Литье в песчано-глинистые формы

- •Технология ручной формовки

- •14 Литье в металлические кокили

- •15 Литье по выплавляемым моделям

- •Электрошлаковое литье

- •Дефекты отливок

- •Утяжина

- •Песчаная раковина

- •16) Прокатка и ковка

- •Конструирование штамповки.

- •Листовая штамповка заготовок

- •18) Токарная обработка. Инструмент

- •Токарная обработка штыря.

- •Фасонные поверхности

- •19) Обработка заготовок на фрезерных станках

- •1. Основные характеристики процесса фрезерования

- •2. Основные типы фрез и их назначение

- •5. Фрезерные станки

- •Работы, выполняемые на фрезерных станках

- •20) Обработка заготовок на сверлильных и расточных станках

- •2. Скорость резания, м/мин, при сверлении, зенкеровании и развертывании отверстий

- •§ 8. Основное технологическое время при сверлении, зенкеровании и развертывании отверстий.

- •Литература

3 Погрешности настройки. Наладка и настройка станка.

Для выполнения технологической операции необходимо подготовить технологическую систему (станок), т.е. установить приспособление, державки, суппорты, оправки, режущие инструменты на станок. Эта подготовка называется наладкой (ГОСТ 3.1109 - 73).

Часть наладки» относящаяся к установке инструмента, рабочих элементов, станка, установочных элементов приспособления в положение, которое обеспечивает получение размера в поле допуска, называется настройкой станка на заданный размер, иначе на заданный уровень настройки.

Применяют статическую и динамическую настройки

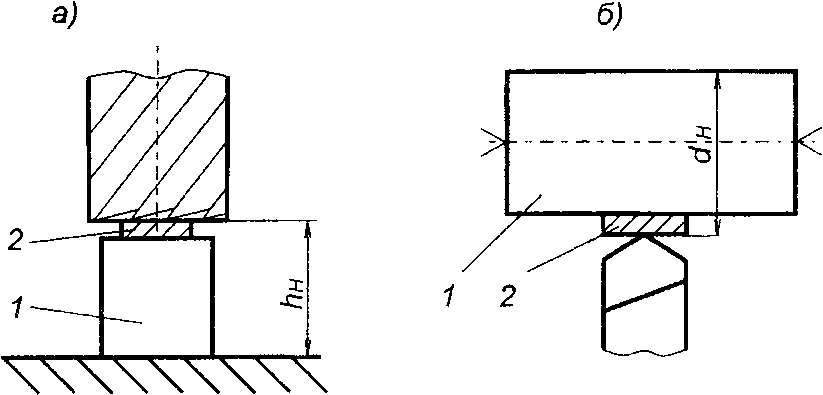

Статическая — ведется на неработающем станке или вне станка по калибрам, эталонам, различным измерительным устройствам, устанавливая режущие кромки инструмента на таком расстоянии от технологической базы или друз их баз инструмента, чтобы получить рабочий настроечный размер (рисунок 6.5)

Эталон обычно меньше детали при наружной обработке и больше при внутренней, т.е. его размер

![]() ,

,

где Lр - рабочий настроечный размер;

Δпопр- поправка, учитывающая шероховатость, упругие отжатия в технологической системе.

Если Lp учитывает поправку, то Lэт = Lp.

К преимуществам статической настройки можно отнести малую трудоемкость; возможность использования сменных суппортов, головок, державок инструментальных блоков; уменьшение затрат на работу станка; сравнительно невысокую квалификацию наладчиков.

В условиях ГАП для организации статической настройки часто организуют отдельные, оснащенные необходимым оборудованием участки, с выделением для них до 30 % площадей относительно основного участка.

Поле рассеивания положений инструмента при настройке называют почетностью настройки Δи- (рисунок 6.6).

Погрешность настройки влияет на размер обработки и является величине и постоянной при одной настройке и случайной величиной при большом количестве настроек, т.е. подчиняется нормальному закону.

При настройке непосредственно на неработающем станке погрешность настройки

![]() ,

,

![]() -

погрешность изготовления эталона;

-

погрешность изготовления эталона;

![]() -

погрешность установки инструмента по

щупу.

-

погрешность установки инструмента по

щупу.

Рисунок 6.5 - Схема статической настройки по эталону (1) и щупу (2) а - фрезерного станка; б - токарного станка

Рисунок

6.6 - Погрешность настройки:

z

-

припуск;

L

-

размер детали; TL

-

допуск размера детали; h

-

размер настройки; Δн-

погрешность настройки.

При настройке вне станка по эталону погрешность настройки

![]() , (2.18)

, (2.18)

где

![]() - погрешность положения инструмента,

полученная при его установке на станок,

после настройки вне станка.

- погрешность положения инструмента,

полученная при его установке на станок,

после настройки вне станка.

При чистовой обработке составных (деталей станин и столов тяжелых станков, крупных корпусов) часто ведут настройку по первой обработанной половине этого сборочного соединения. В таком случае погрешностью настройки является только величина погрешности установки инструмента.

При обработке заготовок в единичном и мелкосерийном производстве, при окончательной настройке станков в крупносерийном и массовом производстве ведут так называемую динамическую настройку методом пробных рабочих ходов (пробных стружек) и по пробным заготовкам. Ею часто дополняют статическую настройку, т.к. она обеспечивает большую точность и устраняет погрешности положения настроенного инструмента, полученные при его установке и закреплении на станке.

Погрешность настройки при обработке по пробным заготовкам приизмерении универсальными инструментами для диаметральных размеров

![]() , (2

19)

, (2

19)

где

![]() -

погрешность измерения пробных заготовок;

-

погрешность измерения пробных заготовок;

![]() -

погрешность регулирования положения

режущего инструмента;

-

погрешность регулирования положения

режущего инструмента;

![]() -

погрешность метода расчета смещения

инструмента; эта величина

определяется

погрешностью вычисления средней

арифметической для

пробных заготовок.

-

погрешность метода расчета смещения

инструмента; эта величина

определяется

погрешностью вычисления средней

арифметической для

пробных заготовок.

Погрешность метода расчета

![]() (2.20)

(2.20)

где n - число пробных заготовок (n = 5...10);

σ - среднеквадратичное отклонение, характеризующее точность данного способа обработки (берется по данным измерений значительного количества заготовок, обработанных этим способом).

Приближенно

можно принять![]() ,

,

где Т - допуск на выдерживаемый размер.

Динамическая настройка точнее статической, применяется на станках с простой наладкой и при обработке сравнительно недорогих деталей. Таким образом, для уменьшения погрешности настройки следует:

- пользоваться точными габаритами, эталонами и щупами;

- пользоваться точными шкальными инструментами;

- иметь точные отсчетные устройства на станке (лимбы, оптические, цифровые устройства, индикаторы);

- вести правильные и точные расчеты настроечных размеров;

- иметь точные базирующие поверхности сменных инструментов и вспомогательного оснащения;

- при экономической целесообразности использовать способы автоматической настройки с помощью систем ЧПУ;

- правильно выбирать метод настройки.