- •Технологические процессы в машиностроении Курс лекций по дисциплине

- •Вопрос 1 и 20 из списка, приведенного выше

- •2 Классификация технологических процессов.

- •Типизация технологических процессов

- •Групповой метод обработки

- •Группирование деталей

- •Комплексная деталь

- •3) Изделия машиностроительного производства. Назначение поверхностей деталей

- •Последовательность разработки технологического процесса

- •Технологический маршрут обработки

- •Требования к технологичности формы детали

- •Разъем форм.

- •Схемы закрепления

- •1 Погрешность установки заготовки.

- •2 Погрешность от упругих деформаций технологической системы

- •3 Погрешности настройки. Наладка и настройка станка.

- •4 Износ режущего инструмента и погрешности, возникающие при износе

- •6 Геометрические неточности станков и их влияние на точность обработки

- •7 Геометрические неточности режущего инструмента и их влияние на точность обработки

- •8 Погрешности из-за внутренних напряжений и деформаций в заготовках

- •12 Анализ точности. Кривые распределения. Точностные диаграммы.

- •13 Литье в песчано-глинистые формы

- •Технология ручной формовки

- •14 Литье в металлические кокили

- •15 Литье по выплавляемым моделям

- •Электрошлаковое литье

- •Дефекты отливок

- •Утяжина

- •Песчаная раковина

- •16) Прокатка и ковка

- •Конструирование штамповки.

- •Листовая штамповка заготовок

- •18) Токарная обработка. Инструмент

- •Токарная обработка штыря.

- •Фасонные поверхности

- •19) Обработка заготовок на фрезерных станках

- •1. Основные характеристики процесса фрезерования

- •2. Основные типы фрез и их назначение

- •5. Фрезерные станки

- •Работы, выполняемые на фрезерных станках

- •20) Обработка заготовок на сверлильных и расточных станках

- •2. Скорость резания, м/мин, при сверлении, зенкеровании и развертывании отверстий

- •§ 8. Основное технологическое время при сверлении, зенкеровании и развертывании отверстий.

- •Литература

Листовая штамповка заготовок

Технологические операции листoвой штамповки можно разделить на две группы: разделительные (отрезка, вырубка, пробивка, надрезка, отрезка) и формоизменяющие (гибка, вытяжка. обжим, формовка и др.).

Отрезку используют для получения полос и листовых заготовок. Отрезку производят ножами на приводных параллельных, гильотинных или дисковых ножницах, а также на прессах с помощью штампов.

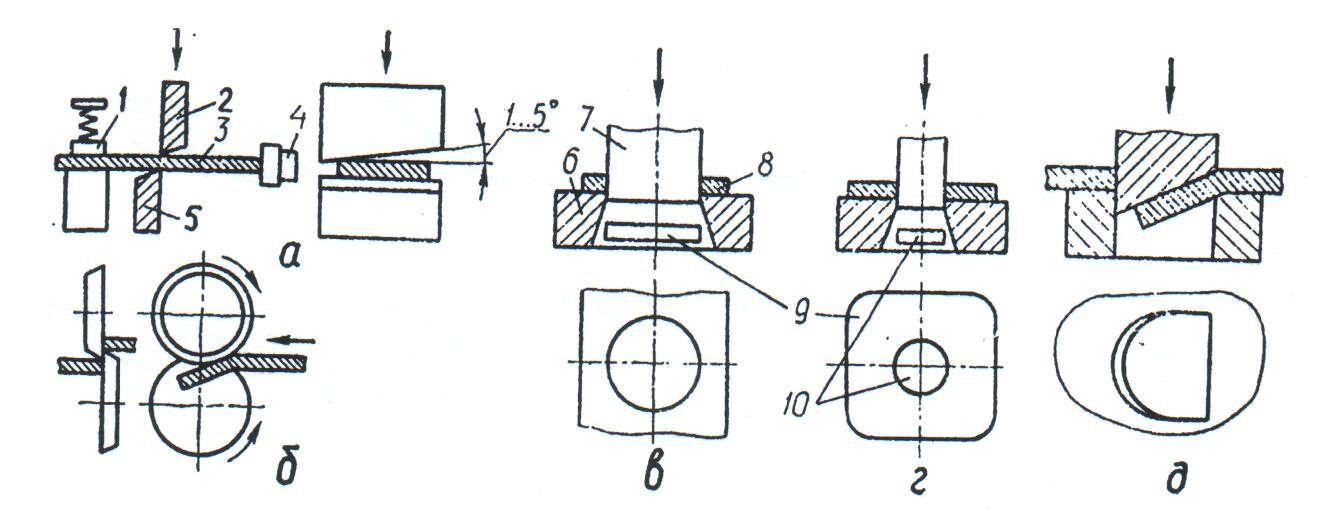

Рис.9.7.Разделительные операции листовой штамповки.

Ножницы с параллельным расположением режущих кромок ножей применяются только для резки тонкого материала. В гильотинных ножницах режущие кромки ножей 2 и 5 (рис. 10,a) с целью уменьшения усилия резания наклонены один к другому под углом створа. Необходимая ширина заготовки 3 устанавливается по упору 4. Перед началом отрезки разрезаемый лист закрепляется прижимом 1.

На дисковых ножницах листовой материал подается и разрезается на части вращающимися дисковыми ножами (рис. 10,6). Рез может быть прямолинейным и криволинейным.

Для получения качественной поверхности среза зазор между режущими кромками ножей должен составлять 3...5 % от толщины разрезаемого материала.

Вырубка (вырезка) и пробивка представляют собой резание по замкнутому контуру и отличаются только назначением.

При вырубке деталь 9 (рис. 10,e) отделяется от заготовки 8, а при пробивке в детали 9 (рис. 10,г) образуется сквозное отверстие с удалением части материала 10 в отход. При этом пуансон 7 и матрица б работают как ножи замкнутой формы. Для получения чистой поверхности среза рабочие кромки пуансона и матрицы должны быть острыми, а также необходимо выдержать определенный зазор между пуансоном и отверстием матрицы. Величина зазора зависит от свойств штампуемого материала, толщины листа и требований, предъявляемых к поверхности среза. Усилия вырубки и пробивки прямо пропорциональны пери метру среза, толщине листа и пределу прочности штампуемого материала.

Разновидностями пробивки являются надрезка с целью образования в штампованных деталях язычков, лапок и т. п. (рис. 10,д), а так же 0брезка неровных краев у полых деталей после вытяжки, отбортовки.

Штампы для вырубки и пробивки могут быть простого действия, на которых выполняют только одну операцию, и многооперационные.

Гибка - одна из наиболее распространенных формоизменяющих операций холодной штамповки. Она характеризуется узким участком деформации в месте контакта с пуансоном, на котором расположенные внутри угла гибки волокна сжимаются, а наружные – растягиваются. Поэтому длина заготовки для деталей, получаемых гибкой, рассчитывается по средней линии.

При гибке деталь пружинит (частично восстанавливает форму после снятия нагрузки), что требует корректировки размеров штампа или последующей калибровки. Угол пружинения зависит от свойств материала, его толщины и отношения радиуса гибки к толщине листа и Для разных сталей находится в пределах 1...80.

Рис.9.8.Детали, получаемые гибкой, и схема гибки втулки.

Минимальный внутренний радиус гибки - 0,1...2 толщины листового материала.

Гибочные работы отличаются большим разнообразием (рис. 12,a) при большом разнообразии конструкций штампов.

На рис. 12,б: показана схема гибки втулок. Сначала происходит предварительная гибка заготовки между матрицей 1 и оправкой 2. Затем подвижная полуматрица 3 формует левую, а неподвижная полуматрица 4 - правую полки заготовки. При нижнем положении ползуна пресса втулка окончательно обжимается, полуматрицами на оправке.

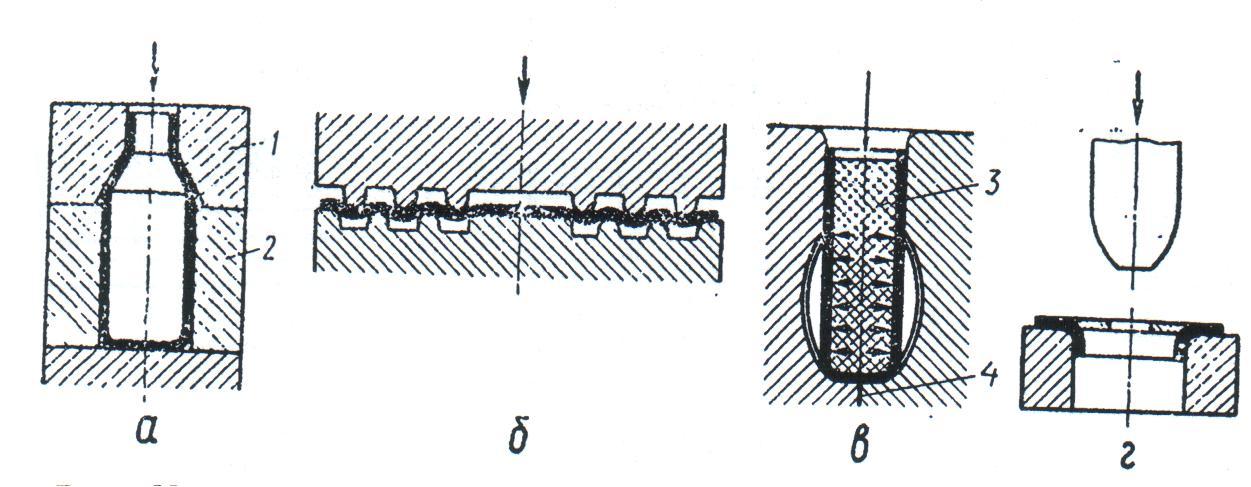

Вытяжка - получение полой детали замкнутого контура из плоской листовой заготовки. Вытяжкой можно получать детали из листа толщиной 0,02...30 мм и с размерами от десятых долей миллиметра до нескольких метров: кузова легковых автомобилей, посуду, гильзы, колпачки, коробчатые детали и т. п. (рис. 13,а).

Вытяжкой без утонения стенок получают полую деталь из листа без изменения его толщины. Она может быть прямая и обратная.

При прямой вытяжке из плоской заготовки 1 (рис. 13 ,в)цилиндрической полой детали пуансон 3 при рабочем ходе проталкивает заготовку 1 в матрицу 2, превращая ее в полый колпачок.

Заготовка прижимается к матрице 2 прижимным кольцом (складкодержателем) 4, которое предотвращает образование складок и может работать от пружины, резины, пневмо- или гидросистемы. Давление прижима составляет 1...3 МПа. При обратном ходе пуансона нижний край матрицы действует как съемник. В месте А все-таки происходит утонение стенки, величина которого находится в пределах 10...25 %. Зазор между пуансоном и матрицей составляет обычно 1,2.. .1,3, а для окончательного перехода - 1,1 от толщины листа.

0братная вытяжка применяется для получения деталей с двойной стенкой при объединении двух вытяжных операций в одну.

На рис. 13,г приведена схема обратной вытяжки для получения деталей с двойной стенкой и высоких деталей. Заготовка устанавливается на матрице 2 и прижимается складкодержателем 4. В на

чале рабочего хода ползуна пуансон-матрица 6 вытягивает в матрице 2 колпачок большого диаметра, а затем пуансон 7 превращает его в деталь. В зависимости от длины хода пуансон-матрицы 6 может быть получена деталь с одной или с двойной стенкой.

Рис.9.9 .Детали, получаемые вытяжкой, и ее виды.

Вытяжка с утонением применяется как дополнительная операция для увеличения длины вытянутой детали за счет утонения боковых стенок. Это достигается тем, что зазор между пуансоном и, матрицей выбирается меньшим толщины стенки исходной заготовки, а рабочее отверстие матрицы - коническое. При рабочем ходе ползуна пуансон 8 (рис. 13,д) проталкивает заготовку в виде колпачка через одну или две матрицы 2. Непосредственно за матрицей установлен съемник 9 с подвижными кулачками, которые охватывают пуансон. При обратном ходе пуансона деталь упирается в съемник и снимается с пуансона. Допустимое уменьшение толщины стенок за один переход составляет 40...60 %.

Рис.9.10 Формовка деталей из листа.

Формовка - общее название операций, характеризуемых местным изменением формы заготовки. К ним относятся: обжим, рельефная формовка, разбортовка и другие.

Обжим - местное уменьшение поперечного сечения полых деталей или труб. Штамп для обжима состоит из подвижной или не подвижной матрицы 1 (рис. 14,a) и втулки 2. Обжим за один переход составляет 20...30 %.

Рельефная формовка осуществляется местным растяжением материала и применяется для придания жесткости детали, выдавливания выступов, упоров, фиксаторов, гофрирования мембран(рис. 14,б).

Формовка растяжением (выпучивание) - процесс получения полых деталей типа фасонных колпачков, сильфонов растяжением трубчатых заготовок в штампах с раздвигаемыми жидкостными или резиновыми пуансонами 3 (рис. 14,в) и разъемными матрицами 4.

Разбортовка - образование борта в заготовке с отверстием (рис. 14,г). Она может производиться с утонением и без утонения стенок. При разбортовке мелких отверстий стремятся совмещать ее с пробивкой.

ВИДЫ ДЕФЕКТОВ ОМД

Виды поверхностных дефектов и причины их образования

Закаты - слой металла, окисленный или загрязненный, внутренней поверхностью прикатанный к основному металлу. Закаты обычно имеют след на поверхности. Они возникают при горячей прокатке с образованием заусенцев, которые закатываются в последующих калибрах. Закаты обычно изогнуты под острым углом к поверхности. Сильно раскатанные закаты трансформируются в плены. Иногда закаты встречаются в комбинации с поверхностными инородными включениями.

Заусенцы - продольные выступы на прокате различной толщины и ширины - образуются при переполнении металлом калибров. Заусенцы могут возникать на одной или обеих боковых сторонах изделий. При прокатке круглых профилей заусеницы часто появляются при свертывании предчистового овального раската в круглом калибре. В этом случае величина заусенца постепенно возрастает до определенного размера, а затем остается постоянной.

Волосовины - дефекты, подобные закатам, но ориентированные под углом 90° к поверхности. Волосовины чаще возникают от наличия пор в металле, особенно при их скоплении. Бывают комбинации закатов и волосовин. На проволоке диаметром 8,0 мм волосовины имеют глубину до 0,11 мм, на катанке диаметром до 10,0 мм - 0,22 мм.

Усадочная раковина - рябизна на прокате. Чаще она обнаруживается в катанке и прутках, прокатанных из слитков, отлитых в изложницы.

Сегрегация - включение и выкрашивание нерастворенных частиц инородного металла в основном.

Поверхностные включения от выкрошившихся частиц валков, загрязнений, окалины, частиц металла от плен, заусенцев. Чаще такие загрязнения накапливаются в проводках и налипают на валки. Они могут выкрашиваться из поверхностного слоя проката, образуя углубленные дефекты. Язвенная поверхность рябизна - углубления от вытравленной вкатанной окалины.

Морщины - складки на боковой внеконтактной поверхности проката, которые часто в последующих калибрах переходят на контактную поверхность, образуя закаты. Углубления от вдавливания в прокат наваров металла на валках при прокатке могут трансформироваться в морщины.

Плёны - раскатанные на поверхности основного металла тонкие окисленные слои металла, местами соединяющиеся с основным металлом. Плёны могут образовываться от раскатки различных наплывов, наваров на литых слитках, при раскатывании заусенцев морщин и т.д.

Расслоения чаще возникают при раскатке скоплений газовых пузырей, осевой рыхлости, неметаллических включений, от истирания в волочильном стане, при небрежной резке, повреждениях при горячей прокатке и при механических повреждениях.

Риски, царапины происходят при использовании изношенной валковой арматуры, роликов рольганга, от наваров металла на проводки и желоба.

Отпечатки появляются из-за выкрашивания и износа поверхности валков или наваренных наних частиц металла и окалины.

Овальность одного бока круглого профиля происходит из-за неправильной установки проводок.

Заусенцы на одной боковой стороне при правильной или плоской другой в круглом профиле. Такой дефект возникает при несимметричности установки проводок.

Уступы на обеих боковых сторонах круглого профиля возникают вследствие горизонтального смещения валков в осевом направлении.

Свертывание профиля может возникать из-за несоответствия ширины заготовки ширине калибра, когда боковые стенки калибра не поддерживают прокатываемую на ребро полосу, а также из-за неправильности формы профиля, задаваемого в калибр, неправильной расточки валков и установки вводных проводок, сильно выработанного чистового круглого калибра, неравномерного нагрева и охлаждения прокатываемого металла, прокатки в одних калибрах различных марок сплавов, наличия на задаваемой овальной полосе петель. Увеличение угла выпуска в калибрах на 2-5° и снижение обжатий способствуют устранению свертывания раскатов.

Наружные трещины, рванины могут быть вызваны пониженной пластичностью металла, несоответствием калибровок, неравномерным обжатием по ширине поперечного сечения, несоответствием температуры нагрева металла, перегревом, пережогом, наличием внутренних напряжений, скручиванием раската, высокой скоростью прокатки, низкой температурой валков, большой разностью диаметров катающих калибров, масштабным фактором (крупный раскат обладает меньшей пластичностью), резким охлаждением металла, тепловыми и структурными напряжениями, совместным влиянием остаточных напряжений разного рода.

Все эти дефекты приводят к значительному сокращению срока службы нагревательных элементов, что в конечном итоге приводят к значительным финансовым затратам, в связи с необходимостью более частых внеплановых замен нагревательных элементов изготовленных из некачественных материалов. Покупая дешевый материал имеющий низкие технико-эксплуатационные характеристики можно рассчитывать в лучшем случае на его криминальное происхождение, в худшем к вышеизложенным дефектам следует прибавить возможность фальсификата.