эксплуатация

.pdfФЕДЕРАЛЬНОЕ АГЕНТСТВО МОРСКОГО И РЕЧНОГО ТРАНСПОРТА ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

МОРСКОЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

имени адмирала Г.И. НЕВЕЛЬСКОГО

Семенюк А.В., Андреев А.К., Семенюк Л.А

Эксплуатационные загрязнения газотурбонагнетателей ДВС и способы их очистки

Методические указания для практических занятий по дисциплине «Эксплуатация ГТН»

Рекомендовано методическим советом МГУ для специальностей 18040365

Владивосток – 2008

Позиция № 130 в плане издания

учебной литературы МГУ на 2008 г.

Рецензент: д. т. н., проф. Кончаков Е.И.

ЭКСПЛУАТАЦИОННЫЕ ЗАГРЯЗНЕНИЯ ГАЗОТУРБОНАГНЕТАТЕЛЕЙ ДВС И СПОСОБЫ ИХ ОЧИСТКИ

Составили: Анатолий Васильевич Семенюк, Александр Константинович Андреев, Людмила Анатольевна Семенюк

Методические указания к практическим занятиям

|

Печатается в авторской редакции |

|

|

2,0 уч.-изд. л. |

Формат 60×841/16 |

Тираж 100 экз. |

Заказ № |

Отпечатано в типографии ИПК МГУ им. адм. Г.И. Невельского Владивосток, 59, ул. Верхнепортовая, 50а

2

1 ОБРАЗОВАНИЕ ОТЛОЖЕНИЙ В ЭЛЕМЕНТАХ ГТН

Многолетний опыт эксплуатации судовых дизелей с турбонаддувом свидетельствует о том, что в процессе их работы происходит неизбежное постепенное ухудшение технического состояния и характеристик турбокомпрессора (ТК). Основной причиной изменения характеристик ТК является занос (загрязнение) проточных частей турбины и компрессора, приводящий к снижению их КПД и изменению пропускной способности. В результате уменьшается расход воздуха на дизель, повышаются температура выпускных газов и удельный расход топлива. Таким образом, в процессе эксплуатации степень согласованности характеристик дизеля и ТК, достигнутая при расчете, проектировании и доводке, частично или полностью нарушается. Агрессивность химических соединений, входящих в состав отложений, снижает надежность элементов ТК [1, 3].

Процессы образования отложений в ТК. их влияние на характеристики судовых ДВС специфичны и исследованы недостаточно. Малоизученными являются причины образования заносов, вопросы влияния заноса на характеристики компрессоров и турбин, способы борьбы с заносами.

1.1 Занос проточной части турбины

Отложения на лопатках турбины условно можно разделить на три основных типа: 1) зольные – сухие пеплообразные отложения толщиной 0,1…0,3 мм, обладающие относительно высокой шероховатостью; 2) сажистые мазеобразные отложения, достигающие толщины 3 мм; 3) твердые пористые отложения, образующиеся вследствие выгорания отложений второго типа или при работе дизелей на тяжелых высоковязких сортах топлива [2].

Возникновение отложений начинается с образования на лопатках смолистолаковой пленки, появляющейся в результате как высокотемпературного окисления продуктов сгорания топлива непосредственно на металлической поверхности, так и конденсации различных продуктов окисления выпускных газов. Количество отложений и их тип определяются многими факторами — точкой росы паровых микропримесей потока, температурой поверхности лопаток, сортом применяемого топлива, режимом работы дизеля, густотой решеток сопловых и рабочих лопаток и т. д.

При температуре газов перед турбиной tТ < 300 °С, независимо от сорта топлива, отложения имеют консистенцию густой мази с большой смолистостью (второй тип). Толщина слоя стабилизируется на достаточно высоком уровне

(2…3 мм).

При снижении температуры tТ до 200 °С вязкость отложений резко уменьшается, а при tТ < 150 °С они становятся жидкими и сдуваются потоком газа.

Переход дизеля на режимы работы с tТ > 300 °С приводит к прекращению роста отложений и их высушиванию. Однако толщина ранее образовавшегося слоя при tТ < 300 °С мало уменьшается, он только уплотняется. При tТ > 400 °С

3

жидкость полностью выпаривается из-под слоя отложений, соприкасающихся непосредственно с лопаткой, вследствие чего образуются отложения третьего типа. Дальнейшая эксплуатация дизеля в течение 1…2 ч при tТ > 500 °С может привести к отслаиванию отложений (режим «прожога»). «Прожог» на средних нагрузках дизеля (350 < tТ < 500) требует многочасовой работы, причем всякий кратковременный сброс нагрузки приводит к частичной или полной реставрации отложений.

Таким образом, можно сделать вывод: занос проточной части турбины — неизбежный фактор эксплуатации; тип отложений и их толщина зависят главным образом от режимов работы дизеля и сорта топлива.

Главные и вспомогательные дизели современных транспортных судов, вспомогательные дизели промысловых судов 80…85 % ходового времени эксплуатируются на режимах, близких к номинальным при tТ ≥ 400 °С. Для турбин таких дизелей при их работе на дистиллятных сортах топлив характерны отложения первого типа.

|

|

|

|

|

|

|

Главные дизели спе- |

||

0,875 |

u/cф |

|

|

|

|

|

циальных судов большую |

||

|

|

|

|

|

|

|

часть ходового |

времени |

|

0,825 |

|

1 |

|

|

|

|

работают при |

нагрузках, |

|

|

|

|

|

|

|

не превышающих 30 % |

|||

0,775 |

|

|

|

|

|

|

номинальной. Для турбин |

||

|

|

|

|

2 |

|

|

таких дизелей, |

эксплуа- |

|

0,725 |

|

|

|

|

|

тирующихся |

на |

легких |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

сортах топлива, харак- |

||

0,675 |

|

|

|

|

|

|

терны отложения второго |

||

|

|

|

|

|

|

|

типа; толщина отложений |

||

0,625 |

650 |

850 |

1050 |

1250 |

1450 |

1650 |

достигает 2…3 мм на со- |

||

|

пловых и 1…2 мм на ра- |

||||||||

|

|

|

|

|

|

Ne, кВт |

|||

Рис. 1.1 Влияние загрязнения турбины на ее характеристи- |

бочих лопатках. |

|

|||||||

ку: 1-дизель 8ЧНСП 32/48 (схема СТК); 2-дизель типа ЧН |

|

|

|

||||||

16/17 (схема ПТК); Сплошные линии – турбина с отложе- |

|

|

|

||||||

ниями толщиной 1…2 мм, пунктирные – чистая турбина |

|

|

|

||||||

При использовании тяжелых сортов топлива максимальные отложения наблюдаются при работе дизелей на нагрузках, близких к номинальным. Это объясняется наличием в топливе таких элементов, как сера, окислы ванадия, зола, натрий и др. Отложения на рабочих лопатках турбин в этих случаях составляют 2…3 мм, а на сопловых – 5…6 мм [2] и имеют чрезвычайно твердую пористую структуру, близкую к структуре отложений третьего типа. В состав отложений на лопатках турбин входят пятиокись ванадия, сульфат натрия и другие соединения. Образование максимального слоя отложений и его стабилизация происходят в первые 100…200 ч. работы дизеля.

4

1.2 Влияние отложений на КПД турбины

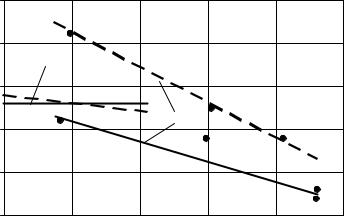

Отложения (загрязнения) на рабочих и сопловых лопатках турбины приводят к увеличению потерь трения, изменению линий тока, углов атаки и т. д. При схеме со свободным турбокомпрессором (СТК) характеристика турбины u/сф остается практически постоянной в широком интервале изменения нагрузки дизеля (рис. 1.1), в связи, с чем величина δ (u/сф) близка к нулю. Таким образом, решающее влияние на изменение коэффициентов скорости оказывает шероховатость поверхности лопаток и увеличение их толщины в результате образования отложений.

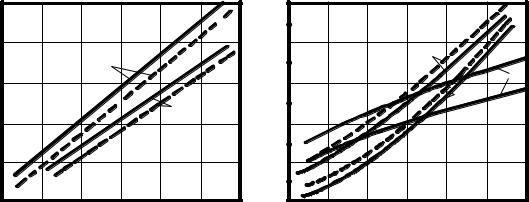

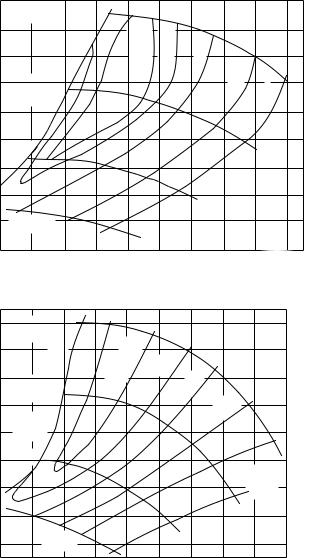

Результаты экспериментального исследования раздельного влияния этих двух факторов на КПД одноступенчатой турбины приведены на рис. 1.2. Как видно, при небольшой относительной толщине слоя отложений основное влияние на снижение КПД турбины оказывает относительная шероховатость Δш = Кш = Кш/b2 слоя отложений (b2 – хорда рабочей лопатки).

δηт |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

0,12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

0,08 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= |

Кш |

|

3 |

|

|

|

|

|

ш |

|

b2 |

10 |

||

0,04 |

|

|

|

|

|

|

|

||

|

4 |

|

|

|

|

|

|

|

|

0 |

2 |

6 |

8 |

|

|

отл |

|

||

|

|

|

|

отл |

= |

|

|||

|

|

|

|

|

|

|

b2 |

|

|

|

0,01 |

0,02 |

|

0,03 |

|

0,04 |

|

|

|

|

Рис. 1.2 Влияние шероховатости лопаток и толщины слоя отложений на |

||||||||

|

|

относительное снижение КПД турбины. |

|

|

|||||

(1 – суммарное влияние шероховатости и толщины; 2 – влияние шероховатости) |

|||||||||

Опыт эксплуатации показывает: относительная шероховатость отложений первого типа составляет 0,001…0,0015, что приводит к снижению КПД турбины на 3…4 %. Кш второго типа – 0,003…0,005 и снижает КПД на 6…8 %. Предельное значение Кш – 0,008 и ее дальнейшее увеличение на КПД турбины практически не сказывается. Визуальные наблюдения свидетельствуют о том, что шероховатость слоя отложений достигает максимальной величины в первые 20…40 часов работы двигателя.

В то же время при увеличении толщины отложений КПД турбины монотонно снижается. Однако даже при большой относительной толщине слоя отложений

5

( отл/b2 =0,03…0,04) снижение КПД составляет 3…4 %, что меньше, чем потери от шероховатости.

При схеме наддува с приводным (от двигателя) турбокомпрессором (ПТК) окружная скорость u остается постоянной на данном режиме независимо от изменения параметров торможения рТ* и ТТ*, что приводит, в отличие от схемы СТК, к изменению характеристики u/сф (см. рис. 1.1). Поэтому схема ПТК более чувствительна к заносу турбины.

Важно отметить, что вследствие заноса происходит деформирование характеристики турбины ηт = f(u/сф; πт ). Это происходит, главным образом, в результате изменения скоростей потока, приводящих к увеличению профильных потерь, потерь трения, возникновению значительных углов атаки и т. п. В результате оптимальное значение u/сф, при котором КПД турбины с загрязненными лопатками достигает максимума, смещается в зону меньших значений u/сф по сравнению с «чистой» турбиной.

|

TT,°C |

|

a) |

|

|

|

|

|

|

|

|

|

|

490 |

|

|

|

|

|

|

|

|

|

1 |

|

|

|

450 |

|

|

|

|

|

|

|

|

|

|

|

2 |

|

410 |

|

|

|

|

|

|

370 |

|

|

|

|

|

|

33045 |

55 |

65 |

75 |

85 |

95 |

Ne , % |

Pz, МПа

1,35 |

πк |

|

|

б) |

|

|

|

|

|

|

|

|

|

2 |

|

|

5,6 |

1,30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Pz |

2 |

|

|

|

|

|

|

|

|

5,4 |

||

|

|

|

|

|

|

1 |

|

|

1,25 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5,2 |

1,20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5,0 |

1,15 |

|

|

|

|

|

|

|

|

45 |

55 |

65 |

75 |

85 |

95 |

Ne , % |

||

Рис. 1.3 Влияние заноса турбины на температуру выпускных газов (а), степень повышения давления πк и максимальное давление сгорания рz (б) некоторых судовых дизелей со схемой наддува СТК: 1 – 6ЧН 22/32; 2 – 6ЧН 25/40 (----- чистая турбина; − — турбина с отло-

жениями отл= 0,15…0,20 мм)

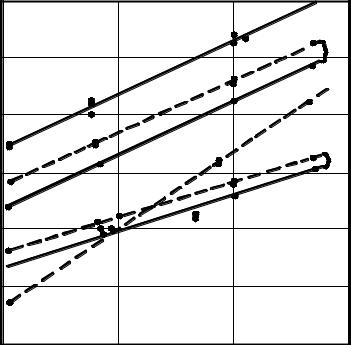

Таким образом, теоретический анализ и опыт эксплуатации позволяют сделать вывод о том, что средне-эксплуатационный КПД турбины при отложениях первого типа (работа на дистиллятных сортах топлива и нагрузках, близких к номинальной) ниже стендового уровня на 5…7 % (относительных). При отложениях второго типа — на 8…10 %. Для определения влияния такого снижения КПД турбины на параметры работы судовых дизелей были проведены специальные экспериментальные исследования в натурных условиях на дизелях 6ЧН 22/32, 6Д50М (схема СТК) и ЧН 16/17 (схема ПТК) [2]. Методика проведения испытаний была следующей. На первом этапе регистрировались все параметры дизелей с загрязненной турбиной. Затем турбина вскрывалась, фиксировалось ее техническое состояние, лопатки очищались вручную от отложений, и испытания повторялись. Расхождения между параметрами работы дизеля до и после очистки турбины позволяли оценить влияние заноса (регулирование дизеля, температуры охлаждающей воды, масла и т. п. оставались постоянными). Ре-

6

зультаты испытаний, приведенные на рис. 1.3 и 1.4, подтверждают обоснованность расчетных данных и свидетельствуют о заметном влиянии даже небольших по толщине отложений первого типа, не говоря уже об отложениях второго и третьего типов [2].

550 |

Тт, °C |

|

|

πк , πт |

2,4 |

|

|

|

500 |

|

|

|

πк |

2,2 |

|

|

|

|

|

Тт |

|

|

|

|

|

|

450 |

|

|

|

|

2,0 |

|

|

|

400 |

|

|

|

πт |

1,8 |

|

|

|

350 |

|

|

|

|

1,6 |

Рис. 1.4 Влияние заноса |

||

|

|

|

|

турбины |

на |

параметры |

||

|

|

Тт |

|

|

|

дизелей типа ЧН 16/17 со |

||

300 |

|

|

|

|

1,4 |

схемой наддува ПТК |

||

|

|

|

|

|

|

(----- чистая турбина; |

||

|

|

|

|

|

|

отложения |

отл= 1,5 мм) |

|

250 |

25 |

50 |

75 |

Ne, % |

|

|

|

|

|

|

|

|

|||||

1.3 Влияние загрязнения воздушного фильтра на работу дизеля

На современных судах в большинстве случаев компрессоры ТК всасывают воздух из машинно-котельного отделения (МКО). Воздух в МКО представляет полидисперсную систему частиц аэрозоля, состоящую как из твердых (пыль, соли, продукты неполного сгорания), так и жидких частиц (масло, вода, топливо), размеры которых находятся в интервале 0,1…100 мкм. Наличие во всасывающем аэрозоле жидких фракций, с одной стороны, существенно увеличивает возможность загрязнения поверхностей, а с другой – затрудняет их очистку. Например, если величина силы адгезии частицы с сухой поверхностью состав-

ляет Fадг = 0,012 10-5·dч Н (dч – диаметр частицы, мкм), то для смоченной поверхности при толщине масляной пленки δпл = 0,5dч сила адгезии возрастает до

Fадг = 157 10-5·dч H.

С целью очистки воздуха, поступающего в компрессоры, последние снабжают сетчатыми или войлочными фильтрами. Большинство ТК (типа VTR, TL, ATL, MS, R, TPL, MET) оборудованы сетчатыми фильтрами, состоящими из проволочной «канители», образованной переплетением сравнительно тонких проволочек диаметром dп до 1 мм. Сепарация частиц пыли и влаги из воздуха, проходящего через такие фильтры, в общем случае происходит вследствие дей-

7

ствия сил инерции, тяжести, электростатических, а также в результате молекулярной и турбулентной диффузии. Причем, чем меньше диаметр проволоки, тем меньше размеры частиц, способных осаждаться в фильтре. Например, при скорости воздуха внутри фильтра Vф = 1 м/с и dп = 0,1 мм минимальный радиус частиц, задерживаемых сетчатым фильтром, составит rмин = 3,3 мкм. Частицы меньших размеров будут попадать в компрессор, способствуя загрязнению проточной части.

ТТ*, ge |

||

Т* g |

e |

|

т |

, |

|

1,10 |

|

|

1,08 |

|

|

|

|

πК |

|

|

к |

1,06 |

|

|

1,04 |

|

|

1,02 |

|

|

1,0 |

|

|

|

0,90 |

|

|

|

πК, πТ,α |

|

|

|

|

πт, πk, n, α |

|

|

πт |

1,0 |

|

|

|

|

|

|

Т |

|

|

|

|

0,98 |

Т* |

|

|

|

т |

ТТ* |

|

0,96 |

|

|

α |

|

|

|

|

|

|

|

α |

|

|

|

|

0,94 |

|

ge |

|

0,92 |

|

|

|

|

|

|

|

0,90 |

0,95 |

|

|

P0 |

|

|

|

|

|

|

P=Р0=Р0/Р0 ном |

|

|

|

|

P0 max |

Тт* 1,10

1,08 1,06 1,04 1,0

0,90

n n

ТТТт*

0,95

πК, n |

|

πк,n |

|

|

1,0 |

|

0,98 |

πК |

|

к |

|

|

0,96 |

|

0,94 |

|

0,92 |

P |

0,90 |

|

|

Р00 |

|

Рис. 1.5 Влияние загрязнения фильтра на параметры судовых дизелей:

а- четырехтактные: х- 6ЧН 25/40; • - 6ЧН 22/32; ▲ - 8ЧН 22/32;

б- двухтактные: ●- 8ДКРН 35/62; ▲ - 5ДКРН 74/160-2

Как показывают расчеты [2], через фильтр проходит по массе примерно в два раза больше частиц, чем улавливается им, т. е. сетчатый фильтр теоретически увеличивает время работы компрессора до очистки примерно на 50 %. Но поскольку в фильтре всегда имеется проскок частиц различного диаметра, то его реальная эффективность будет меньше. Опыт эксплуатации показывает, что сетчатый фильтр уменьшает занос компрессора всего лишь на 30…35 %.

Частицы масла и пыли, задерживаемые фильтром, приводят со временем к увеличению его сопротивления. При загрязнении уменьшается площадь проходного сечения, что вызывает дросселирование потока и уменьшение давления на входе в колесо компрессора. При сохранении постоянной удельной работы сжатия давление воздуха на выходе из компрессора также снижается. Степень загрязненности фильтра может быть оценена по величине перепада давлений на фильтре, предельно допустимое значение которого составляет для различных дизелей от 100 до 300 мм вод. ст. (1,0…3,0 кПа) и обычно указано в инструкции по эксплуатации дизеля.

Влияние уменьшения давления перед компрессором на параметры некоторых судовых дизелей показано на рис. 1.5.

8

Подводя итог, можно сделать вывод о том, что большое количество взвешенных в воздухе машинного отделения частиц неизбежно будет проходить через сетчатый фильтр, и поступать с воздухом в компрессор.

1.4 Занос проточной части компрессора

Основной причиной загрязнения проточной части компрессора является наличие мелкодисперсного аэрозоля в воздухе, поступающем после фильтра. Кроме того, частицы масла попадают в компрессор через уплотнения между колесом и подшипником. В ТК с подшипниками скольжения интенсивность прохождения масляных частиц через уплотнения больше, чем в ТК с подшипниками качения, так как на первые масло подается под давлением 0,2…0,3 МПа.

Еще одной причиной попадания масла является существующая на некоторых типах дизелей система вентиляции картера, при которой патрубок отсоса газов из картера дизеля соединен с полостью перед ВНА компрессора. Так как концентрация капель масла в картерных газах составляет 70…350 мг/м3, то ясно, что такой способ вентиляции картера неизбежно приводит к значительному загрязнению компрессора.

При взаимодействии с поверхностями проточной части капли масла деформируются, растекаются и прилипают к металлу. Попадающие на масло частицы пыли увеличивают вязкость слоя отложений и служат центрами его затвердевания.

Так как силы адгезии на границе раздела масло – металл возрастают с увеличением температуры, то наибольшие отложения наблюдаются в диффузоре, особенно лопаточном, температура поверхности которого составляет 60…100 °С и выше. Интенсивность отложений зависит от многих факторов, основными из которых являются улавливающая способность элементов компрессора (ВНА

– вращающегося направляющего аппарата, диффузора, колеса) и удельное количество частиц масла в воздухе МКО.

Опыт эксплуатации показывает, что занос различных компрессоров пропорционален относительной густоте решетки. Поэтому диффузоры компрессоров малых размеров при прочих равных условиях подвержены большим заносам, чем компрессоры больших размеров.

Величина концентрации паров масла Dм определяется объемом МКО, качеством его вентиляции, техническим состоянием судовых механизмов, находящихся в этом отделении, температурой воздуха и т. п., что сильно затрудняет ее расчет. Обычно величина Dм составляет 0,5…5 мг/м3, в некоторых случаях достигая 20…30 мг/м3. На основании проведенных исследований [5] для оценкиDм в мг/м3 может быть рекомендована приближенная зависимость

Dм=37ΣNe/VМКО-16,25

где ΣNe – суммарная мощность одновременно работающих в МКО механизмов, кВт; Vмко – объем МКО, м3.

9

а) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С целью выявления количест- |

||||||||

ππКк |

n=15420 об/мин |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а) |

венных |

зависимостей |

влияния |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

заноса |

элементов |

|

компрессора |

|||||||||||

1,40 |

|

|

|

|

|

|

|

ηк=0,725 |

0,72 |

|

|

0 |

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

на |

его |

характеристики |

были |

|||||||||||

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

|

||||||||||||||

1,36 |

|

|

|

|

|

|

|

|

0 |

|

|

|

5 |

|

|

проведены |

специальные |

испы- |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

0 |

, |

|

|

||||||||||||||||

1,32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тания компрессоров М-50, |

ТК- |

|||||||||

13350 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, 6 |

0 |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

1,28 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

18Н, ТК-ЗОВ и VTR-160. В ходе |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

1,24 |

11300 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

испытаний |

снимались |

характе- |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ристики с загрязненными и чис- |

||||||||||

1,20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тыми проточными частями, при- |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

1,16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

чем турбокомпрессоры VTR-160 |

||||||||

1,12 |

9260 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и ТК-18Н были загрязнены в |

||||||||

0,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

эксплуатационных |

|

|

условиях |

|||||

0,6 0,7 |

0,8 |

0,9 |

|

1,0 |

1,1 |

|

|

1,2 |

1,3 |

|

|

G1,4К, кгGк/,скг/c |

(наработка 120 и 1500 |

ч), |

а на |

|||||||||||||||

πб) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

компрессорах М-50 и |

ТК-ЗОВ |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

отложения |

имитировались |

пу- |

|||||||

К |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

πк |

n=15420 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тем искусственного загрязнения. |

||||||||

|

об/мин |

|

а |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б) |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

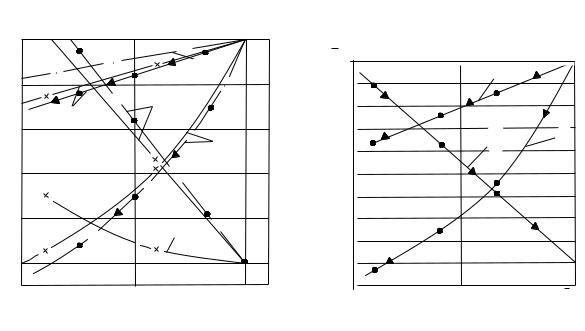

Анализ характеристик чистых |

|||||||||||

1,36 |

|

|

ж |

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

а |

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

п |

|

|

|

, |

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

загрязненных |

компрессоров |

|||||||||

|

м |

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

=к |

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

о |

|

|

|

η |

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

1,32 |

п |

|

|

|

|

|

|

|

|

|

|

,6 |

0 |

|

|

|

|

|

|

показывает, что при постоянных |

||||||||||

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

||||||||||||||

|

13350 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

1,25 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

частотах вращения в результате |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

|||||||||

|

а |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

загрязнения |

снижается |

расход |

|||||||

1,24 |

н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|||||||||

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

З |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

воздуха |

через |

|

компрессор, |

|||||||

1,20 |

11300 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

уменьшаются достижимые |

зна- |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

,4 |

|||||||||||

1,16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

чения КПД компрессора и сте- |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

1,12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пени повышения давления воз- |

||||||||

1,00 |

9260 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

духа. Одновременно с этим про- |

||||||||||

|

0,4 0,5 |

|

0,6 |

0,7 |

|

0,8 |

0,9 |

|

1,0 |

1,1 |

|

|

Gк, кг/с |

исходит |

смещение |

в |

сторону |

|||||||||||||

|

|

|

|

|

|

меньших значений GК границы |

||||||||||||||||||||||||

|

Рис. 1.6 Влияние загрязнения на характе- |

|||||||||||||||||||||||||||||

ристику компрессора М-50: а - характери- |

зоны помпажа (рис. 1.6 – 1.7). |

|||||||||||||||||||||||||||||

стика чистого компрессора; б – характеристика |

Таким образом, вследствие за- |

|||||||||||||||||||||||||||||

загрязненного компрессора ( |

|

отл= 0,6 мм) |

|

|

грязнения происходит |

заметная |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

деформация |

характеристики |

|||||||

компрессора и ее смещение в область меньших значений GК. Изменение расхо- |

||||||||||||||||||||||||||||||

да воздуха через компрессор объясняется, главным образом, уменьшением ве- |

||||||||||||||||||||||||||||||

личины минимального проходного сечения диффузора. |

|

|

|

|

|

|

|

|||||||||||||||||||||||

В безлопаточном пространстве при заносе лопаточного диффузора скорости |

||||||||||||||||||||||||||||||

течения и давление воздуха возрастают по сравнению с чистым диффузором. |

||||||||||||||||||||||||||||||

Увеличивается также и скорость сг в горле занесенного лопаточного диффузора. |

||||||||||||||||||||||||||||||

Важно подчеркнуть, что скорость cг становится больше, чем скорость течения сд |

||||||||||||||||||||||||||||||

перед лопаточным диффузором. Следовательно, при заносе лопаточного диф- |

||||||||||||||||||||||||||||||

фузора в его горле характер течения изменяется с диффузорного на конфузор- |

||||||||||||||||||||||||||||||

ный. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|