- •Курсовой проект

- •Тема: «Привод к конвейеру»

- •Содержание

- •Техническое задание Спроектировать привод к конвейеру

- •Введение

- •Кинематический и энергетический расчет привода

- •1.4. Определение передаточного отношения привода и разбивка его по ступеням.

- •1.5. Частота вращения валов, мощности и вращающий момент.

- •1.6. Расчетный ресурс работы передачи.

- •2. Расчет цилиндрической зубчатой косозубой передачи

- •2.1. Исходные данные.

- •2.2.Выбор материала и расчет допустимых напряжений.

- •2.3. Геометрические параметры ступени.

- •2.4. Силы в зацеплении.

- •2.5. Проверочный расчет зубьев на контактную прочность.

- •2.6. Проверочный расчет зубьев по напряжению изгиба.

- •3. Расчет цилиндрической прямозубой передачи

- •3.2.Выбор материала и расчет допустимых напряжений.

- •3.3.Геометрические параметры тихоходной ступени.

- •3.4. Силы в зацеплении.

- •3.5. Проверочный расчет зубьев на контактную прочность.

- •3.6. Проверочный расчет зубьев по напряжению изгиба.

- •4. Расчет клиноременной передачи

- •4.1. Расчет параметров ременной передачи.

- •4.2. Проверочный расчет ременной передачи.

- •4.3. Натяжное устройство ремня.

- •5. Эскизное проектирование

- •5.1.Определение основных размеров валов редуктора.

- •1. Выбор материала валов.

- •5.2. Выбор типа и способ установки подшипников на валах.

- •5.3. Основные размеры редуктора.

- •4.4. Конструирование деталей привода.

- •6. Проверочный Расчет вала

- •6.1. Определение реакций в опорах.

- •6.2. Расчет валов на прочность.

- •Проверочный расчет подшипников

- •8. Расчет шпоночных соединений

- •8.1. Тихоходный вал.

- •8.2. Быстроходный вал.

- •Список используемой литературы

- •Приложения

2.2.Выбор материала и расчет допустимых напряжений.

Для колеса принимаем сталь 40, для шестерни принимаем сталь 50.

Термическая обработка – улучшение.

твердости: для колеса –192…228 НВ, для шестерни- 228…255 НВ.

В качестве расчетной контактной твердости материала принимаем ее среднее значение.

Для шестерни (1с.59): НВ1=0,5*(НВmax+НВmin)=0,5*(228+255)=241,5МПа

Для колеса: НВ2=0,5*(НВmax+НВmin)=0,5*(192+228)=210Мпа

Оцениваем возможность приработки колес:

НВ1>НВ2+(10…15)

241,5>220…235

Условия приработки выполнены.

Допускаемые контактные напряжения.

Предел контактной выносливости зубьев:

σНlimb = 2НВср+70

Для шестерни σНlimb1 = 2*241,5+70 = 553МПа,

Для колеса σНlimb2 = 2*210+70 = 490Мпа.

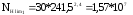

Расчетное число циклов напряжений: Nk =60*с *n *Lh ,

где n- частота вращения колеса, по материалу которого определяем допустимые напряжения;

с =1 – число зацеплений зуба за один оборот колеса;

Lh= 9500 часов – расчетный ресурс работы передачи;

Тогда для шестерни Nk1 = 60*1*360,9*9500 = 20,6*107 циклов,

для колеса Nk2 = 60*1*72,2*9500 =4,12*107 циклов.

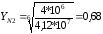

Базовое

число циклов напряжений в зависимости

от твердости материала

Для

шестерни

циклов,

циклов,

для

колеса

циклов.

циклов.

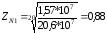

Определяем коэффициент долговечности ZN при расчета по контактной выносливости (при NK>NHlim)

Для

шестерни

,

,

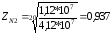

для

колеса

.

.

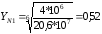

Определяем допустимые контактные напряжения по формуле

где SH=1,1 – коэффициент запаса прочности.

Для

шестерни

МПа

МПа

Для

колеса

МПа

МПа

С учетом рекомендаций (1 с.59) вычисляем расчетное допустимое контактное напряжение по формуле

[σНР]

= 0,45(σНР1+σНР2)

≥

=417,4

МПа

=417,4

МПа

[σНР] =0,45(442,4+417,4) = 387,5 Мпа

Поэтому

принимаем в качестве расчетного

допустимые контактные напряжения колеса

=

417,4 Мпа.

=

417,4 Мпа.

Для определения допустимых напряжения изгиба по табл. 5.3 (1 с.61) принимаем коэффициент запаса прочности SF=1,7, предел выносливости зубьев на изгиб согласно табл. 5.3. для данного материала определяем по формуле

Коэффициент долговечности YN при расчете на изгибную выносливость определяет по формуле

где NFlim =4*106 – базовое число напряжений при изгибе для стали.

Для

шестерни

Для

колеса

Согласно

рекомендации

[2, с.60], принимаем YN1=YN2=1

[2, с.60], принимаем YN1=YN2=1

По рекомендации [2, с.60] принимаем коэффициент, учитывающий способ приложения нагрузки, при одностороннем приложении YA1=YA2=1.

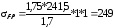

Определяем допустимые напряжения изгиба по формуле

Для

шестерни

МПа

МПа

Для

колеса

МПа

МПа

2.3. Геометрические параметры ступени.

Определим межосевое расстояние.

где Ка – расчетный коэффициент. Для косозубых передач – 430;

ψа = b2/aw – коэффициент ширины венца колеса. Шестерня расположена симметрично относительно опор: ψа = 0,4…0,5;

КH=1,15 – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактной линии.

Тогда

Принимаем aw = 180 мм по ГОСТ 2185-66.

Определяем необходимую ширину зубчатого венца колеса:

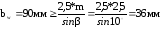

b4 = ψа *aw = 0,5*180 = 90 мм

Выбираем ширину колеса из нормального ряда b2=90 мм.

Принимаем значение нормального модуля зубчатых колес в пределах:

mn=(0,01…0,02)aw=(0,01…0,02)*180=1,8…3,6.

В соответствии с ГОСТ 9563-60 назначаем mn=2,5 мм.

Предварительно принимаем угол наклона зубьев и проверяем условие двухпарного зацепления:

-

условие выполняется.

-

условие выполняется.

Определим суммарное число зубьев шестерни и колеса.

ZΣ = Z3 + Z4 = 2* aw*cos /m = 2*180*cos10/2,5 = 141,8

Принимаем ZΣ=142.

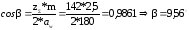

С целью сохранения стандартных значений межосевого расстояния и модуля корректируем угол наклона зубьев:

Определим число зубьев шестерни.

Z1= ZΣ/(1 + u) =142 /(1+5)=23,7

Принимаем Z1 = 24.

Условие не подрезания зуба выполняется Z1 > Zmin=17*cos3.

24>17 cos39,56 о =16,3

Определим число зубьев колеса.

Z2 = ZΣ – Z3 = 142-24=118

Определим основные геометрические параметры передачи, мм:

Делительный диаметр шестерни d1 = m* Z1/cosβ = 2,5*24/cos 9,560=60,85 мм

Делительный диаметр колеса d2 = m Z2/cosβ = 2,5*118/ cos 9,560=299,15 мм

Диаметр вершин зубьев шестерни dа1 = d1 + 2*m = 60,85+2*2,5= 65,85мм

Диаметр вершин зубьев колеса dа2 = d2 + 2*m = 299,15+2*2,5=304,15 мм

Диаметр впадин зубьев шестерни df1 = d1 -2,5*m = 60,85-2,5*2,5=54,6 мм

Диаметр впадин зубьев колеса df2 = d2 – 2,5*m = 299,15-2,5*2,5=292,9мм

Ширина венца шестерни b1 = b2 + (2…4) = 90+4=94мм

Ширина венца колеса b2 = 90 мм

Проверим межосевое расстояние.

aw = (d1 + d2)/2 = (60,85+299,15)/2=180 мм