Лекция_4+

.doc

ЛЕКЦИЯ №4

Техника и технология доводки и передачи стали на МНЛЗ

Жидкая сталь, полученная в сталеплавильном агрегате выпускается в сталеразливочный ковш. Вместимость ковшей обычно равна массе одной плавки и может составлять от нескольких десятков тонн до 330-350 т жидкой стали. При этом длительность пребывания стали в ковше может составлять от 2 до 6 часов, что обусловливает высокие требования к надежности и стойкости рабочего слоя футеровки ковшей.

Функционально сталеразливочный ковш обеспечивает транспортировку стали от сталеразливочного ковша к МНЛЗ, доводку стали по химическому составу и температуре и перелив в промковш.

Передача стали от сталеплавильного агрегата к МНЛЗ осуществляется в сталеразливочных ковшах, которые перемещаются с помощью сталевозов и подъемных кранов.

Рис.4.1. Установка ковша с жидкой сталью на сталевоз

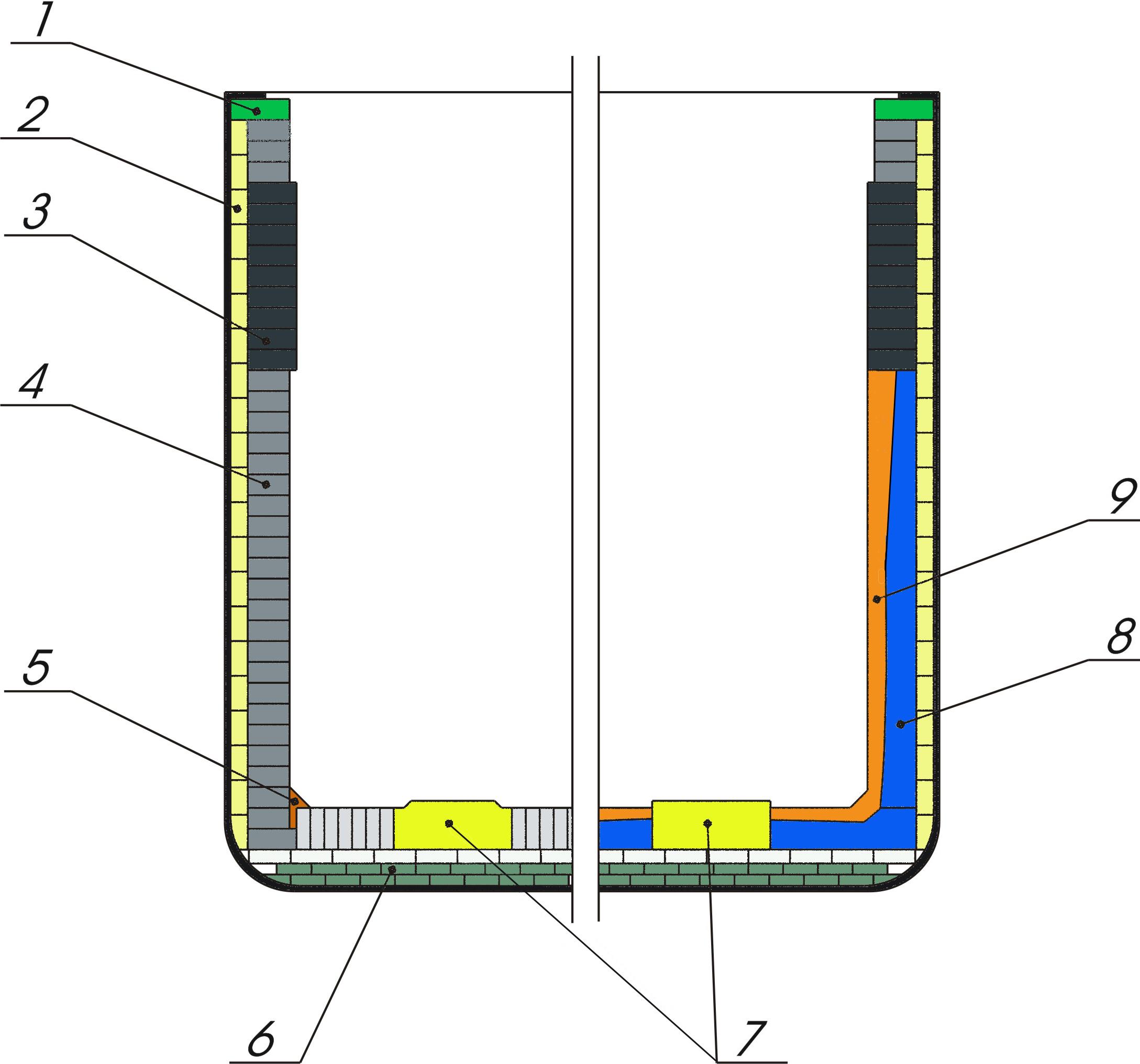

В рабочем слое футеровки сталеразливочного ковша (рис.4.2) применяются, как правило, штучные периклазоуглеродистые огнеупоры с содержанием MgO свыше 95-98% или наливные футеровки из высокоглиноземистых тиксотропных масс. На металлургических заводах Западной Европы все более широкое распространение получают доломитовые огнеупорные изделия, которые используются в стенах и днище ковша. Стойкость таких ковшей поддерживается на уровне 90-100 плавок. При этом удельный расход огнеупоров на тонну стали составляет 2,5-2,6 кг/т для ковшей без вакуумирования и 4,0-4,5 кг/т для ковшей, работающих по схеме ковш-печь и вакууматор VD/VOD.

Рис.4.2.Схема футеровки сталеразливочного ковша штучными изделиями (слева) и наливными бетонами для днища и стен (справа): 1-фиксирующий слой; 2 – теплоизолирующий слой; 3 – шлаковый пояс; 4 – стена; 5 - выравнивающая защита; 6 – выравнивающий слой; 7 – блоки, установленные в месте падения струи; 8 – начальный слой бетона; 9 – ремонтный слой бетона.

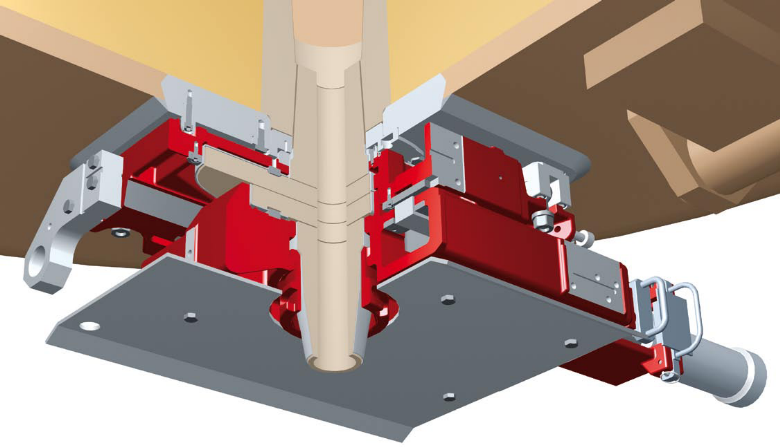

Дозирование стали при переливе из сталеразливочного в промежуточный ковш осуществляется посредством шиберного затвора. Шиберный затвор, обеспечивает равномерную подачу стали в промковш в течение всего периода разливки. Кроме того шиберный затвор обеспечивает перекрытие струи стали посредством смещения нижней огнеупорной плиты в случае возникновения аварийных ситуаций или замены защитной трубы.

Рис.4.3. Схема расположения огнеупоров узла шиберного затвора

Современные технологические построения обычно предполагают выпуск из конвертера или ДСП в ковш железоуглеродистого полупродукта (нераскисленный металл с содержанием углерода и марганца 0,05-0,08% и 0,10-0,15% соответственно). При этом, как правило, исключается попадание печного шлака в ковш. Все дальнейшие шаги по доводке стали по химическому составу и температуре выполняются исключительно в ковше. Такая схема, как показывает практика, делает процесс выплавки и разливки стали более экономичным, а также обеспечивает наиболее полное совмещение процесса выплавки и непрерывной разливки стали.

В ходе обработки стали в ковше могут выполняться следующие операции: гомогенизация металла по температуре и химическому составу, корректировка химического состава стали путем присадки соответствующих лигатур, удаление вредных примесей (сера, водород, азот, а иногда углерод и пр.), доведение температуры метала до регламентируемого технологией значения, рафинирование стали по неметаллическим включениям, получение стали с постоянными свойствами от плавки к плавке, управление составом шлака и т.д.

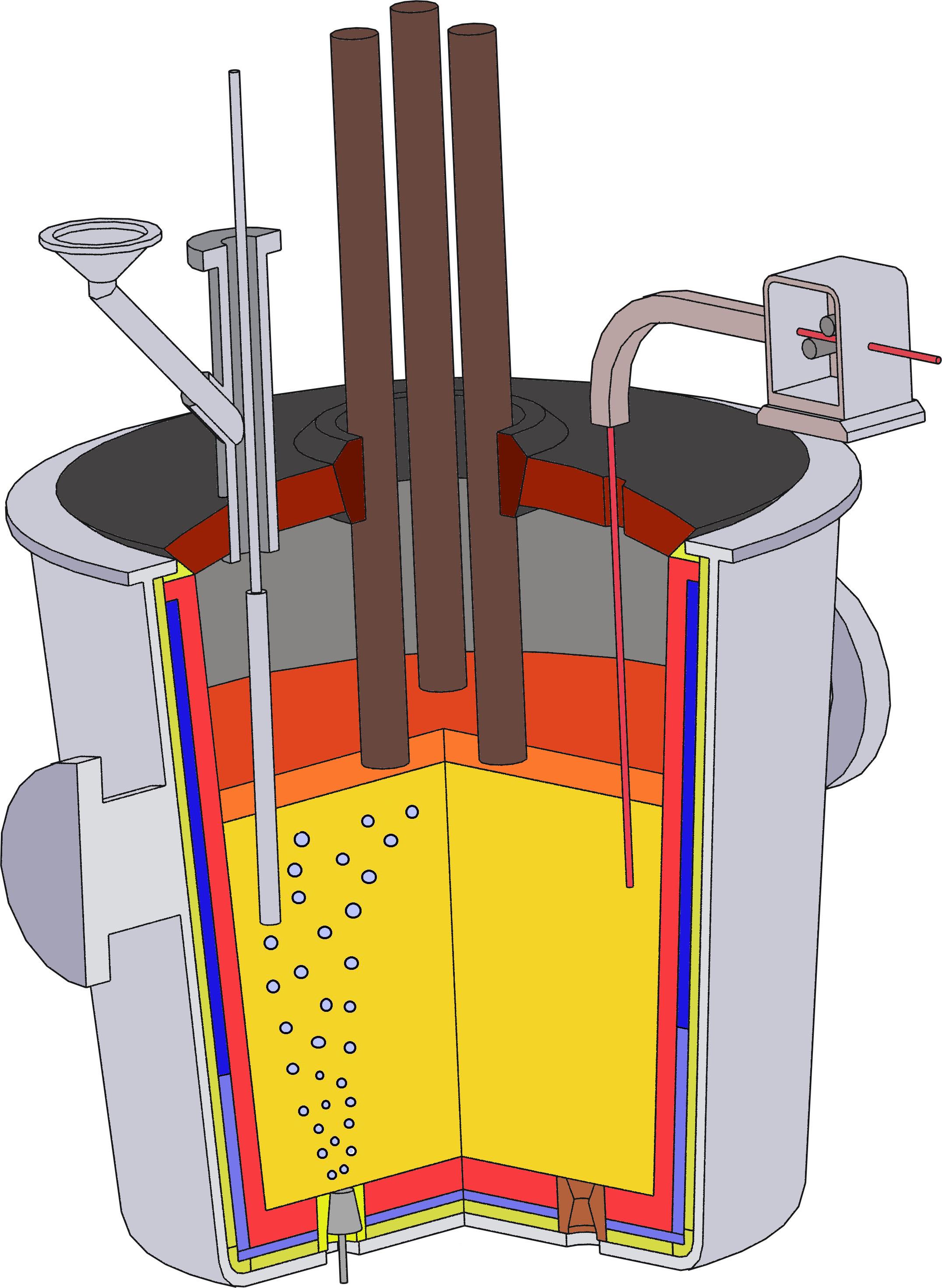

В металлургической практике наибольшее распространение получили агрегаты «ковш-печь» (от английского ladle-furnace), обеспечивающие комплексную доводку стали в течение 40-60 минут. Современный агрегат ковш-печь (рис.4.4) имеет вполне устоявшуюся технологическую архитектуру и конструкцию основных функциональных элементов, в состав которых входят: система для нагрева металла электрическими дугами, система подачи ферросплавов и материалов для рафинирования стали в ковше, средства для перемешивания металла инертным газом, устройство для подачи порошковой проволоки, крышка, устанавливаемая на ковш перед обработкой и т.п. На практике для вдувания инертного газа в металл используются либо специальные блоки, устанавливаемые в днище ковша, либо погружаемые в расплав фурмы.

Рис.4.4. Общая схема агрегата «ковш-печь» (слева) и общий вид двухпозиционной установки

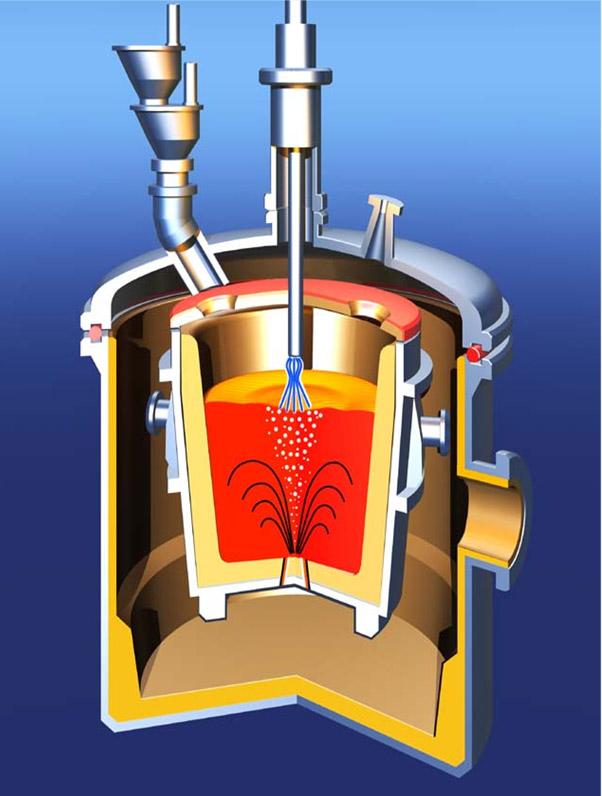

В современной практике производства широкого спектра марок стали вакуумная обработка (дегазация) является неотъемлемым интегрированным звеном технологического процесса. Основная идея технологии вакуумной обработки стали исходит из термодинамической возможности смещения равновесия химических реакций в сторону выделения газообразных продуктов в результате снижения атмосферного давления. Прежде всего, это относится к растворенному в стали водороду, азоту, а также кислороду. При этом в результате химической реакции с углеродом кислород выделяется из расплава в виде СО и СО2, обеспечивая наряду с раскислением обезуглероживание стали.

Современные промышленные способы вакуумирования расплава разделяются на две группы:

-

обработка в едином цикле всей массы металла в сталеразливочном ковше, который помещают в специальную вакуумную камеру (камерный вакууматор VD);

-

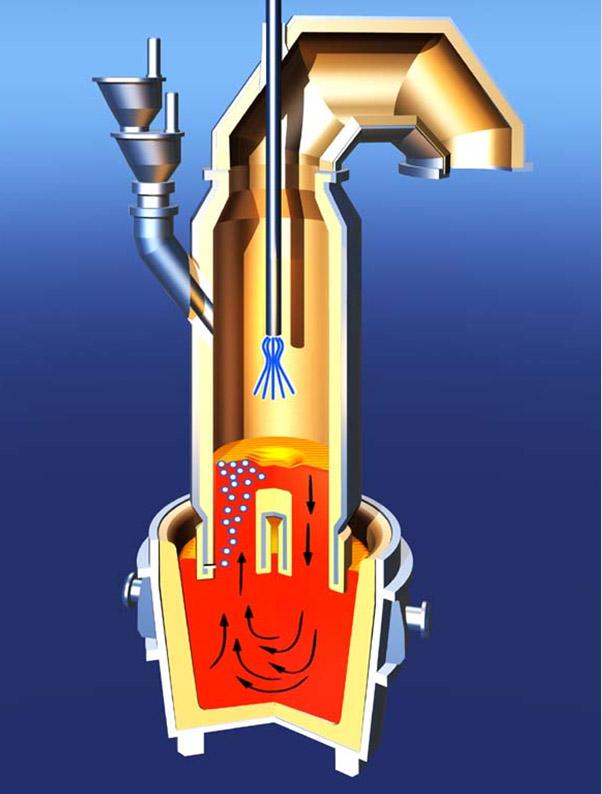

непрерывное вакуумирование потока расплава в специальной вакуумкамере с двумя погруженными в сталеразливочный ковш патрубками, в один из которых вводят инертный газ для организации контура циркуляции (циркуляционный вакууматор RH).

Вакууматоры VD и RH могут быть оснащены средствами для организации глубокого обезуглероживания расплава под вакуумом. В этом случае процессы именуются как VD/VOD и RH-TOP соответственно.

Рис.4.5. Схема вакууматора VD/VOD (слева) и RH-TOP (справа)

После внепечной обработки ковш с металлом с помощью подъемного крана подается на поворотный стенд МНЛЗ. При этом серийная разливка на МНЛЗ требует быстрой замены пустого сталеразливочного ковша на полный. Замена ковшей на современных МНЛЗ осуществляется посредством поворотных стендов или самоходных тележек. Как правило, время замены сталеразливочного ковша ограничивается 90-120 секундами, что требует наличия на МНЛЗ специального комплекса оборудования.

Рис.4.6. Поворотный стенд МНЛЗ комбината «Азовсталь» (вместимость ковша 330 т жидкой стали)

Поворотные стенды состоят из опорной колонны, поворотных частей с приводом поворота и подъема сталеразливочных ковшей и устройством для их взвешивания. Преимуществом поворотных стендов является их компактность. Кроме того, раздельный подъем независимых лаг позволяет осуществлять раздельные, независимые технологические операции подъема-опускания лаг, как на позиции разливки , так и на резервной позиции. Это позволяет существенно снизить динамические нагрузки на весоизмерительные датчики, шарнирные соединения и другие узлы машины при установке стальковша на стенд.

Самоходная тележка для замены сталеразливочного ковша перемещается непосредственно по разливочной площадке, меняя позиции ковшей. Однако при этом необходимо иметь весьма большое свободное рабочее пространство на разливочной площадке или в рабочей зоне разливочных кранов при условии усиления металлоконструкции на всем пути следования тележек. В принципе такая схема использовалась на ряде МНЛЗ, построенных в 70-е и 80-е годы прошлого века (например, ККЦ-2 Новолипецкого металлургического завода). Однако в дальнейшем от нее отказались все основные производители МНЛЗ.

Рис.4.7. Установка VD/VOD на 110 т

Рис.4.8. Установка циркуляционного вакуумирования RH