- •Міністерство освіти і науки, молоді та спорту україни

- •1.1. Опис технологічного процесу

- •1.2. Характеристика обладнання

- •3.1 Вихідні дані для розрахунку

- •Варіант №2

- •3.2 Розрахунок параметрів базової ширини трубної заготовки

- •3.3 Розрахунок вихідних параметрів трубної заготовки

- •3.5 Розрахунок режимів деформації заготовки в клітях II-V

- •3.6 Результати розрахунків

- •Перелік посилань

3.1 Вихідні дані для розрахунку

Для розрахунку режимів деформації, що відбуваються у клітях формувального стану 12201620 ВАТ “ХТЗ” необхідні наступні вихідні дані:

Варіант №2

марка сталі листа – 13Г1С – У;

зовнішній діаметр готової труби – Dзов= 1220 мм;

товщина стінки труби – S = 12мм;

модуль пружності – Е = 205880 Н/мм2;

коефіцієнт зміцнення – К0= 10.0;

розмір залишкової деформації – ост= 0.4

вихідний розмір овальності трубної заготовки – = 130 мм

розмір кута заформування профілю напівциліндра – = 188,5

межа текучості – т= 402Н/мм2.

Для основного металу листа отримаємо наступні вираження для визначення т minтат max

![]() = 402 + 20 = 422 МПа

= 402 + 20 = 422 МПа

![]() = 402 + 100 = 502 МПа

= 402 + 100 = 502 МПа

3.2 Розрахунок параметрів базової ширини трубної заготовки

На безперервних формувальних станах трубоелектрозварювальних агрегатів формування смуги чи листа здійснюється безперервним поперечним гнуттям плескатої заготовки в заготовку з криволінійним поперечним перерізом за рахунок зрушених деформацій металу відносно нейтрального перерізу, котрий в процесі гнуття не змінює свої довжини, тобто залишається рівним ширині вихідної смуги чи листа. Ширина листа розраховується із наступної залежності:

|

де |

Вл |

– |

Ширина листа, мм |

|

|

Dзов |

– |

Зовнішній діаметр готової труби, мм |

|

|

S |

– |

Товщина стінки труби, мм |

|

|

Еост |

– |

Величина остаточної деформації труби при розтині по діаметру на гідромеханічному експандері, % |

3.3 Розрахунок вихідних параметрів трубної заготовки

Розрахунок параметрів трубної заготовки, напівциліндра, а також параметрів формування здійснюється відносно нейтрального перерізу. Початковою умовою порядку розрахунку є овальність труби, що зварена усіма швами (технологічним, внутрішнім та зовнішнім робочим), котра перед експандуванням повинна бути приблизно 0. Величина овальності після станів СО2 приймається в залежності від товщини стінки труби, тому що в процесі технологічного переділу після зварювання кожного з робочих швів від теплових (зварювальних) деформацій відбувається збільшення розміру заготовки за зварювальними швами, тобто спостерігається ефект деовалізації заготовки в профіль, близький до форми круга.

На рисунку 3.1 надані дослідницькі дані для виробу вихідної величини овальності трубної заготовки () в залежності від товщини стінки труби для легованих сталей.

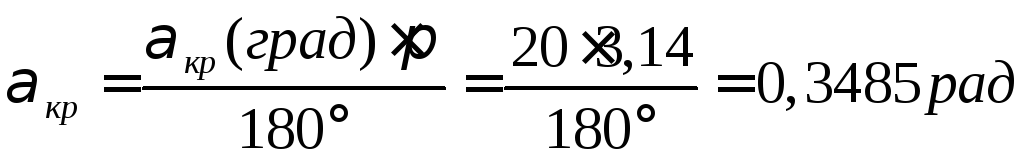

Дослід експлуатації станів СО2 показав, що найбільш оптимальним засобом зборки та зварювання технологічних швів є натягання напівциліндрів на оправу станів. При цьому відбувається розгинання профілю напівциліндрів до 180 з виникненням в металі стискуючих напружень, що викликають притиснення кромок до роликів оправки. Цим забезпечується якісна збірка напівциліндрів без зазорів за всією довжиною. Кут виформовування кр та радіус профілю Rкр прикромочних ділянок напівциліндра при відгинанні в станах СО2 практично не змінюється, зменшується кут ц заг та збільшується радіус Rц заг центральної частини профілю напівциліндра. На рисунку 3.2 надана схема розрахункового профілю напівциліндричних заготовок. Оптимальний кут виформовування прикромкової ділянки напівциліндра кр=20.

,

мм

S,

мм

Рисунок

3.1

– Залежність величини овальності

трубної заготовки

від товщини стінки труби S

для легованих сталей

Параметри профілю трубної заготовки після станів СО2 визначаються з геометричних відношень:

|

де |

Rкр |

– |

радіус профілю прикромкової ділянки напівциліндра, мм |

|

|

Вл |

– |

ширина листа, мм |

|

|

|

– |

овальність трубної заготовки, мм |

|

|

кр |

– |

кут виформовування прикромкової ділянки профілю напівциліндра, град |

|

де |

Rц |

– |

радіус центральної частини профілю трубної заготовки після станів СО2, мм |

Довжина прикромкової ділянки напівциліндрів кр дорівнюється:

![]()

Для розрахунку останніх параметрів напівциліндра після формувального стану приймаємо сумарну величину кута заформовування профілю .

Рекомендовані кути заформовування профілю напівциліндра в залежності від товщини стінки труби S надані на рисунку 3.3.

Довжина центральної ділянки профілю напівциліндра дорівнюється:

![]()

|

Де |

кр |

– |

довжина прикромкової ділянки профілю напівциліндра, мм |

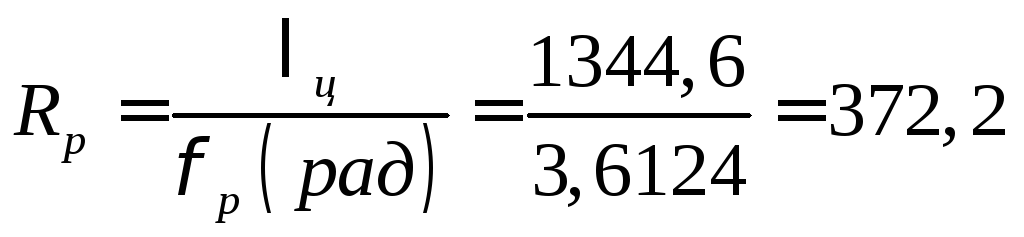

Кут виформовування центральної ділянки профілю напівциліндра:

![]()

|

Де |

|

– |

сумарний кут профілю напівциліндра, град |

|

|

кр |

– |

кут виформовування прикромкової ділянки, град |

Радіус центральної ділянки профілю напівциліндра дорівнюється:

Рисунок

3.2– Схема

розрахункового профілю напівциліндричних

заготовок

,

град

S,

мм

Рисунок

3.3

– Залежність кута заформовування

профілю напівциліндра

від товщини стінки труби S

. Розрахунок режимів деформації, які забезпечують стабільність розмірів заготовки

Для забезпечення стабільності розмірів заготовки при коливанні межі текучості металу від min до max , на останньому етапі формування використовують певну ступінь відгинання центральної ділянки профілю заготовки. Необхідні для цього кути вигину та розгину центральної ділянки визначаються аналітичним шляхом з обліком зміцнення металу, а також ефекту Баушингера при знаковідмінних деформаціях.

Р ізниця

між кутами загину та розгину:

ізниця

між кутами загину та розгину:

|

Де |

р |

– |

кут розгину центральної частини профілю напівциліндра, рад |

|

|

в |

– |

кут вигину центральної частини профілю напівциліндра, рад |

|

|

Ко |

– |

відносний модуль зміцнення металу (за Е.М. Мошніним) |

Коефіцієнти, що увійшли до (3.12) Kmax та Kmin відповідають максимальному та мінімальній в заданому діапазоні межі текучості металу та визначаються за наступними формулами:

|

Де |

Е |

– |

модуль пружності, Н/мм2 |

|

|

ц |

– |

довжина центральної частини профілю напівциліндра, мм |

Значення модуля пружності металу Е та коефіцієнт зміцнення Ко обираються згідно рекомендаціям [2] та [3].

Пружиніння заготовки після розгинаючого калібру розраховується за формулою, що була отримана з обліком припущення про те, що підвищення межі текучості методу з-за зміцнення. При цьому найбільший ефект спостерігається у випадках з максимальним значенням межі текучості max у цьому випадку, величина пружиніння після розгинаючого калібру знаходиться за формулою:

|

Де |

р |

– |

величина кута пружиніння після розгину, рад |

|

|

в, р |

– |

повний кут профілю відповідно у вигинаючому та розгинаючому калібрах стану |

Аналіз запропонованих формул пружиніння заготівок довів, що при однозначному вигині на ділянці між суміжними калібрами величина пружиніння зростає з ростом величини межі текучості матеріалу зменшенням товщини стінки. Величину р можна визначити з діаграми, наданої на рисунку 3.4.

За заданим центральним кутом профілю готового напівциліндра ц згідно формули знаходимо кут профілю центральної ділянки заготовок в розгинаючому калібрі р :

![]()

Кут профілю центральної ділянки у вигинаючому калібрі в визначається за допомогою закономірностей

![]()

Радіус центральної ділянки профілю заготовок у вигинаючому калібрі дорівнює:

∆

140

и-р

130

120

110

100

90

80

70

60

50

40

30

5

10

15

20

25

30

35

40

45

К1

=0,42

К2

=0,40

К3

=0,38

К4

=0,36

К5

=0,34

К6

=0,32

К7

=0,30

К8

=0,28

К9

=0,26

К10=0,24

К11=0,22

К12=0,20

К13=0,18

10

11

12

13

6

5

4

3

2

1

7

9

8

10

11

12

13

6

5

4

3

2

1

7

9

8

Рисунок

3.4

– Залежність пружиніння від відносного

куту розгину для заготовок з різними

механічними та геометричними

характеристиками

Радіус центральної ділянки профілю заготовки у розгинаючому калібрі:

Розраховані режими деформації здійснюють у валках передостанньої (VI) та останньої (VII) клітях формувального стану. Вигин та розгин виробляють з центральною ділянкою профілю заготовки, оскільки прикромочні ділянки виформовують в ІІ кліті стану, та при формуванні заготовки в останніх клітях їх параметри (кр та Rкр) залишаються незмінними.