- •Раздел 1 Основы метрологии.

- •Тема 1. Предмет и задачи метрологии. Виды и методы измерений

- •1.1Общие сведения. Виды и методы измерений. Методы прямых измерений

- •1.2 Погрешность измерений. Оценка обычных погрешностей. Оценка систематических погрешностей

- •Семейство кривых нормального распределения с параметрами

- •Тема 2. Система единиц физических величин.

- •Семь основных единиц си

- •Дополнительные единицы си

- •Производные единицы си для механических величин

- •Кратные десятичные и дольные единицы си

- •Единицы, не входящие в си

- •Язык науки: использование си для выражения значений величин

- •Раздел 2 Методические основы стандартизации.

- •Тема 3. Принципы и методы стандартизации.

- •Организация работ по стандартизации

- •3.2 Методические особенности стандартизации строительных материалов и изделий. Стандартизация нагрузок. Стандартизация воздействий окружающей среды. Стандартизация размеров строительных изделий

- •Раздел 3 Стандартизация строительных материалов.

- •Тема 4. Стандартизация и качество продукции. Международная стандартизация.

- •4.1 Понятие качества продукции. Система показателей качества. Аттестация качества. Программа ico-9000.

- •Тема 5. Стандартизация строительных материалов.

- •5.1. Стандартизация неорганических вяжущих веществ стандартизация заполнителя для бетона, стандартизация цементных бетонов, стандартизация стеновых изделий и материалов специального назначения

- •Тема 6. Контроль качества строительных материалов, конструкций и строительно-монтажных работ

- •6.1 Виды контроля . Методы испытаний материалов и изделий без разрушения. Контроль качества при производстве строительно монтажных работ

- •6.1. Виды и методы контроля качества

- •Контроль качества при производстве строительно-монтажных работ Земляные работы

- •6.2.2.Свайные работы

- •6.2.3.Железобетонные работы

- •6.2.4.Монтажные работы

- •6.2.5.Каменные работы

- •6.2.6.Отделочные работы

6.2.4.Монтажные работы

Качество выполнения отдельных монтажных операций характеризует надежность строительных конструкций и узлов, их устойчивость и несущую способность.

Одним из важных условий собираемости конструкций является соответствие геометрических размеров монтируемых элементов. Поэтому при выполнении монтажных работ следует произвести расчет полей допусков, обеспечивающих заданную точность монтажа конструкций. Точность установки элементов влияет на несущую способность, эксплуатационные свойства, а также на производительность труда монтажников и общие затраты кранового времени.

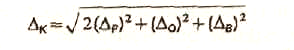

Суммарный допуск определяют вероятностным методом расчета при условии полной собираемости элементов:

где Ai — передаточное отношение, характеризующее пропорциональность изменения замыкающего звена при отклонении размера составляющего звена цепи; ∆i — технологический допуск; п —число технологических допусков, влияющих на точность замыкающего звена.

При монтаже колонн погрешности установки зависят от точности разбивки установочных рисок ∆р и совмещения их с положением разбивочной оси в основании ∆о и вершине ∆в колонны.

Расчетная вертикальность колонны ∆к может быть оценена отношением

При производстве работ должны быть сопоставлены допустимое ∆к и фактическое ∆в отклонения. При этом фактические отклонения монтируемых элементов определяют геодезическими средствами контроля. Расчетное поле допусков и фактические параметры отклонений регистрируют в журнале производства монтажных работ.

Вертикальность одиночных высоких колонн проверяют после их установки с помощью двух теодолитов, которые располагают под прямым углом по цифровой и буквенной осям зданий. Теодолиты располагают на расстоянии от колонны, чтобы угол наклона трубы не превышал 30°. Вертикальность невысоких колонн выверяют с помощью одного теодолита.

После проверки вертикальности ряда колонн нивелируют верхние плоскости консолей и торцов, которые являются опорами для ригелей, ферм и балок. В зависимости от их отметок для каждой колонны назначают толщину подкладки.

При монтаже крупнопанельных зданий высотой более пяти этажей при разметке осей и ориентирных рисок вычисляют расстояние, на котором должен находиться элемент от риски. В процессе установки и после закрепления конструкции вычисляют отклонение от проектного положения и учитывают это значение при установке вышележащих элементов.

Вертикальность установленных панелей проверяют рейкой с встроенным уровнем, а отклонение от осей —шаблоном. По мере возведения здания составляют исполнительную схему соосности несущих панелей внутренних стен. При монтаже следующего этажа вносят необходимые изменения в положение конструкций.

Степень точности установки зависит от средств выверки.

Первый класс точности обеспечивается при установке верха элемента путем его доводки с помощью регулируемых монтажных приспособлений (подкосов, кондукторов и т. п.). Контроль за точностью совмещения ориентиров осуществляется с помощью оптических отвесов, нивелиров и теодолитов. Второй и третий классы точности достигают ограниченно свободным методом монтажа, основанным на применении монтажного оснащения, содержащего ограничивающие устройства, которые позволяют устанавливать элементы в проектное положение без последующей геодезической выверки. Геодезически выверяют только базовые элементы. Более низкий —четвертый класс точности обеспечивается при выверке конструкций с помощью регулируемых монтажных связей и контроле за точностью приведения верха элемента с помощью отвеса или рейки-отвеса, а также теодолитов. По пятому и шестому классам точности к установке верха элементов не предъявляются высокие требования, сборка таких элементов производится свободным методом без монтажного оснащения, а контроль качества — отвесом.

При устройстве монолитных стыков осуществляют визуальный и инструментальный контроль качества. При визуальном осмотре монолитных стыков устанавливают: вид, цвет, монолитность, наличие посторонних включений, поверхностную рыхлость, пористость структуры, присутствие раковин.

Наличие подобных изъянов и их количество могут вызвать подозрение о снижении прочности бетона и потребовать более детальных проверок, которые производят инструментальными методами.

Одновременно с визуальным освидетельствованием конструкций измеряют и геометрические размеры, величину опираний и смещений, положение закладных деталей, фактическое положение и диаметр арматуры, толщину защитного слоя бетона, наличие коррозии металла.

Измерительный контроль качества бетона заделки, расположения монтажной арматуры, величины защитного слоя и т. д. производят методами, изложенными в гл. 7.

Контроль качества сварных швов и соединений производят визуально и инструментально. Для визуального контроля используют молоток для простукивания сварных швов и вскрытия шлаковых включений, штангенциркуль, измерительную линейку, шаблон для измерения сварных швов, зубило для высечки сварных швов и др.

С помощью перечисленных инструментов устанавливают наличие подрезов, прожогов, раковин, наплывов, несоответствие размеров швов, пористость и другие дефекты. Для более точной оценки несущей способности шва производят вырезку образцов и дальнейшее испытание в лабораторных условиях. При несоответствии прочности шва проектным значениям производят усиление узла приваркой дополнительных стержней или других элементов.

При монтаже ответственных сооружений контроль качества сварных швов производят радиометрическими методами.

Принцип работы приборов основан на «просвечивании» стыка γ-лучами и получении изображения на фотопленке, а также электромагнитными волнами с записью на магнитную пленку и последующей расшифровкой. Указанные методы и приборы позволяют провести комплексную оценку качества сварных стыков с установлением дефектов и их масштабов без разрушения образцов.

Особое место контролю качества отводят при ведении работ при отрицательных температурах. Это относится прежде всего к омоноличиванию стыков. Технология подготовки стыка, укладки смеси и тепловой обработки выполняются в соответствии с проектом производства работ. Режимы тепловой обработки должны соответствовать расчетным. Для этой цели производят контроль температурных полей стыка в период разогрева бетонной смеси и изотермического прогрева. Средствами контроля служат термодатчики, устанавливаемые в палубе опалубки, и система термометров. Для регулирования интенсивности тепловой обработки используют наряду с визуальными автоматизированные системы управления процессами. Режим тепловой обработки, как и условия выполнения стыков, заносится в специальный журнал работ.