- •Розділ 2. Перевірка відповідності розроблених систем управління технологічними процесами

- •2.1 Поняття валідації систем управління технологічним процесом

- •2.2 Критерії оцінки валідності системи

- •2.3 Огляд підходу оцінки системи управління технологічним процесом харчової промисловості

- •2.4 Аналіз існуючих методів підвищення надійності

- •Архітектура Клієнт-Сервер

- •Дублювання Сервера Вводу-Виводу

- •Резервування на рівні задач

2.3 Огляд підходу оцінки системи управління технологічним процесом харчової промисловості

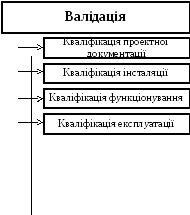

Процес валідації складається з послідовності різних кваліфікацій.

Кваліфікація - це операція, призначена для того, щоб довести, що обладнання правильно працює і дійсно дає очікувані результати. Іноді концепт валідації розширюють, щоб включити в нього концепт кваліфікації.

Рис.2.1 Структурна схема валідації технологічних процесів

Валідація складається з таких процесів:

- Кваліфікація проектної документації (Design Qualification - DQ) - перевірка опису та розробки системи;

- Кваліфікація інсталяції (монтажу) (Installation Qualification - IQ) - перевірка здатності інфраструктури системи підтримувати роботу системи;

- Кваліфікація функціонування (Operational Qualification, OQ) - перевірка здатності функціонувати згідно з вимогами;

- Кваліфікація експлуатації (Performance Qualification - PQ) - перевірка здатності компанії використовувати систему.

Кваліфікацію проектної документації та монтажу проводять на етапі верифікації. Верифікація - підтвердження на основі подання об'єктивних свідчень того, що встановлені вимоги були виконані. Наступні етапи верифікації проводяться під час пуско-наладочних робіт та під час експлуатації системи управління технологічними процесами.

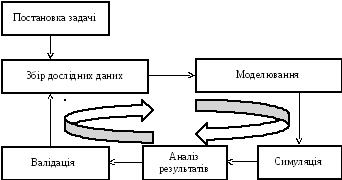

Для проведення моніторингу та аналізу системи управління технологічними процесами в харчовій промисловості встановлюється сервер збору та обробки даних. Обираються ключеві показники процесу ,за якими визначаються економічна ефективність системи з певним періодом. Огляд підходу оцінки системи управління представлений на рис. 2.2. Моделювання системи дасть змогу корегувати настройки управляючих дій та прогнозувати поведінку системи в подальшому часі.

Рис. 2.2 Огляд підходу оцінки системи управління

Після проведення кожного з етапів валідації складається звіт проведених робіт. За результатами досліджень в ньому фіксується поточний стан системи та після проведення аналізу експертом висуваються зауваження та пропозиції що до покращення роботи систем управління технологічними процесами. Якщо показники системи задовольняють всім поставленим вимогам та задачам переходять до наступного етапу.

Для повної характеристики системи процес валідації потрібно проводити періодично впродовж всього її життєвого циклу. Після завершення цього циклу збираються звіти з усіх етапів та підводиться підсумок, що до ефективності та роботи впровадженої системи. Всі зауваження та пропозиції внесені в висновок враховуються в наступних розроблюваних та впроваджуваних системах з самого початку їх розробки. Це дасть змогу з кожним разом покращувати якість впроваджуваних систем та провести аудит роботи фірми-інтегратора.

2.4 Аналіз існуючих методів підвищення надійності

Як відомо, надійність будь якої системі в значній мірі залежить від кількості елементів, що в неї входять. Чим менше елементів входить в систему, тим вона надійніша. Тому при розробці розподіленої АСУ ТП необхідно, передбачити, щоб датчики та виконавчі механізми мали відповідно уніфікований вихідний і вхідний сигнал, таким чином виключаючи з системи пристрої узгодження об’єктів (ПУО).

При автоматизації невеликих виробництв та створення програмно-апаратних комплексів для проведення експериментальних досліджень використовуються системи управління з під’єднанням датчиків та виконавчих механізмів безпосередньо до портів комп’ютера, або з через аналогово-цифровий перетворювач (АЦП). Однак такі системи мають обмежену довжину передавання сигналу і для керування технологічним процесом використовується спеціально розроблені програмні продукти та спеціалізовані драйвери, які розроблені постачальником системи керування. Тому їх переналагодження, або ж зміна частини системи керування, вимагає значних затрат часу. Надійність таких систем є значно нижчою в порівнянні з промисловими системами автоматизації. Крім цього, досить складно реалізувати дублювання та резервування елементів системи та її частин. Для автоматизації невеликих виробництв застосовуються також системи управління розроблені на основі однокристальних мікроконтролерів з написанням програм на спеціалізованих мовах програмування. Це значно знижує їх собівартість, однак при їх модернізації необхідно переписувати програмне забезпечення, перепрограмувати контролер, а при необхідності і замінити значну частину системи управління.

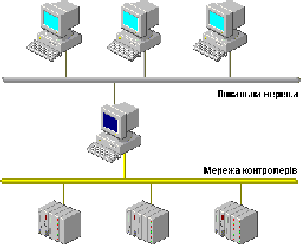

Локальна система та розподілена система АСУ ТП наведені відповідно на рис. 2.3 та рис. 2.4 Вони мають одну загальну особливість. Обидві системи повністю вийдуть з ладу, якщо всього в одному компоненті системи (комп'ютері, що з'єднаний з контролерами або мережею контролерів) виникне несправність.

Рис. 2.3 Локальна система АСУ ТП

Рис. 2.4 Розподілена система АСУТП

Більшість сучасних комп'ютерів забезпечують хороші показники надійності, однак вони також виходять з ладу, особливо при експлуатації у жорстких виробничих умовах. Якщо будь-які компоненти або весь технологічний процес є критично важливими, або ж вартість зупинки виробництва дуже висока, виникає необхідність створення резервуємих систем. У цих системах вихід з ладу компонента, що забезпечує резервування, не спричиняє зупинку всієї системи.