Пресове оюладнання / Новий курс лекцій СП / Л 2 Область застосування, призначення, класифікація пресових / Пластичне формування / Пластическое формование

.doc

в полой посуде, в местах стыков форм по центру изделия при сплошной отливке [75].

Этих дефектов можно в значительной степени избежать путем исполь- зования центробежной силы во вращающейся форме, изменения направ- лени движения шликера внутри формы, применения восходящего литья и, конечно, правильного регулирования текучих свойств массы.

3.2. ПЛАСТИЧЕСКОЕ ФОРМОВАНИЕ

3.2.1. ТРЕБОВАНИЯ К ПЛАСТИЧНЫМ КЕРАМИЧЕСКИМ МАССАМ

И ИХ ДЕФОРМАЦИОННЫЕ СВОЙСТВА

Для обеспечения хорошей пластической формуемости пластичная керамическая масса прежде: всего должна обладать сравнительно хоро шей обрабатываемостью, высокой прочностью в сухом состоянии и по возможности однородным изотропным строением.

Под хорошей обрабатываемостью массы понимают ее высокую деформативность без образования трещин.Она достигается введением добавок пластичных компонентов и позволяет получать тонкостенныe изделия.

Высокая прочность после сушки, которая также достигается с по- мощью пластичных составляющих и в данном случае — через оптималь- ное распределение крупности зерен, необходима для обеспечения наи- большей механической прочности сформованного необожженного изде- лия при ручном обращении с ним или же при транспортировке, напри- мер, на вагонетках, транспортерах и конвейере.

Однородное, изотропное строение является предпосылкой того, что при сушке и обжиге в изделии не возникнут напряжения. Такое идеаль- ное Строение на практике достигнуть полностью, конечно, невозможно. Уже при предварительной обработке образуется масса с соответствую- щей преимущественной ориентацией, которая в процессе формования или сохраняется, или преобразуется в новую. Предварительная ориен- тация возникает потому, что при подготовке массы движущиеся частицы подвергаются влиянию градиента скорости перемещения, вследствие чего и ориентируются анизотропные частицы. Пластическое формование масс, содержащих глинистые минералы, всегда ведет к ориентации час- тиц, т.е. к анизотропной микроструктуре, в направлении которой при обработке и формовании происходит деформирование.

Особенно опасно явление ориентирования глинистого минерала; при формовании оно приводит к неравномерному деформированию всего радиуса и объема заготовки и создает ориентированные области, которые в совокупности вызывают неоднородные поля напряжений. К такой категории принадлежат, например, "-текстуры при формова- нии на ленточном прессе, возникающие при ориентировании частиц вдоль вала шнека (см.пп. 3.2.3.4 и 3.2.5.3). Эти поля напряжений появ- ляются и в керамической посуде (см. п.3.2.4.4) .

Если эти напряжения превысят прочность массы, то вследствие не- равномерной, зависящей от направления движения усадки уже в полу- фабрикате появляются первые, часто незаметные трещины. Когда же

5-467

65

масса в целом будет обладать достаточной прочностью, то это напря- женное состояние стабилизируется, т.е. "замерзнет". Только с частич- ным размягчением массы при обжиге эти напряжения будут освобож- даться, следствием чего и являются искривления изделий или трещины.

Целью формования в каждом случае должно быть стремление к од- нородным структурам, даже если они анизотропные (см. рис. 2.17). Это предполагает прежде всего однородность перерабатываемой массы как в смысле полного смешивания пластичных и непластичных компо- нентов, так и распределения влажности.

В процессе формирования массы это зависит от равномерности дефор- мирования во всей зоне, так как между деформированием и образую- щейся анизотропией существует прямая зависимость — зоны, которые подлежат более сильному деформированию, являются анизотропнее тех зон, которые деформируются в меньшей степени.

Неоднородность массы в неравномерное деформирование во время формования являются главными причинами образования трещин и ис- кривления изделия. В процессе сушки или обжига нужно считаться с существованием начальных напряжений, oбусловленных формованием. Нарушения этих процессов могут повлиять так, что существующие напряжения увеличиваются до пределов, превышающих прочность материала [76].

Образование текстур, играющих важную роль в керамической прак- тике, требует исследований текучих свойств пластичных масс. Как пра- вило, в этих исследованиях применяют ротационный вискозиметр спе- циальной конструкции [77 -80]. Результаты, полученные этим спосо- бом измерения, конечно, только условно переносятся на действитель- ные соотношения потоков при. формовании керамических пластичных масс. Точными они оказываются лишь для параллельного потока слоев в зазоре прибора. Важнейшим результатом этих опытов является зна- ние о взаимосвязи между сдвигающими напряжениями, скоростью де- формирования и образованием текстуры. В первом приближении плас- тичную массу можно рассматривать как структуровязкую жидкость (см. п. 2.3.2), для которой уравнение Бингама (2.8) дает

г = т0 + r\ (du/dn).

Реальные массы, однако, в различной степени отклоняются от этого соотношения. Так, оказывается, что, согласно практическим наблюде- ниям, при малых напряжениях сдвига и малой величине du/dn приходят к наслоению различных процессов текучести [81].

В работе [77] представляли г? * = f (du/dn) для фрайбургской фарфо- ровой массы и обнаружили область наименьшей, почти постоянной вяз- кости г? * ^200 Пас при скорости сдвига dv/dn« 600 с -1. При таких па- раметрах пластичная масса ведет себя в вискозиметре вращения как настоящая жидкость. Сделан вывод, что формование должно проте- кать с высокой скоростью. Наличие однородной среды при высокой средней скорости сдвиг в вискозиметре доказано также в работе [80].

Действительная причина образования текстуры заключается в том, что керамическая масса, в особенности при получении грубой керами- ки, представляет неоднородную смесь из различного сырья с широким спектром крупности и различными формами зерен, которые обладают

66

различным значением предела текучести для всех составляющих сырья. Такой тензорный характер предела текучести [Ц1] обеспечивает при медленном деформировании сортировка различных связующих эле- ментов между частицами сырья, причем преодолеваются прежде всего слабейшие, а затем сильные свзязи. При внезапном деформировании не остается времени для постепенного вовлечения всех частиц в движе- ние скольжения и тем самым для расслаивания массы; падение струк- турной вязкости до постоянного минимального значения создает воз- можность равномерного течения.

Свойства пластичных керамических масс требуют, следовательно, равномерного деформирования всего поперечного сечения изделия при формовании.

3.2.2. ПЛАСТИЧНЫЕ МАССЫ, СОДЕРЖАЩИЕ РАЗЖИЖАЮЩИЕ СРЕДСТВА

Введение в керамической промышленности гранулированных порош- ков и связанное с этим разжижение распыляемого шликера вызывают изменение свойств пластичной массы. Хотя требования к пластичной массе, рассмотренные в п. 3.1, в основном подходят также и для массы, разжиженной с помошю разжижителей, все-таки для формо- вания нужно принимать во внимание некоторые особенности.

Как и при производстве литейного шликера при получении распы- ляемого шликера (для получения гранул) с целью уменьшения удель- ных энергозатрат целесообразно разжижение. При использовании гли- нистых минералов, первоначально заряженных ионами Са2+ и Mg2+, производят ионный их обмен посредством катионов разжижителя (см. табл.2.1). В случае разжижения содой и жидким стеклом глинистый минерал получает Na+ — ионный заряд. В результа этого изменяются важнейшие свойства массы, такие как прочность каркаса, водозатворе- ние и прочность после сушки. Обусловлено это тем, что свойства раз- жиженной массы, содержащей ионы Са~+, определяются структурой "карточного домика", в то время как после разжижения массы ее свой- ства определяются сильной тенденцией к параллельной структуре (см. пп. 2.2.4.1 и 2.2.4.2).

Силу влияния катионного отложения показывают исследования, в которых применяли цеттлицский каолин, обладающий различными обменноспособными катионами [25]. Полученный каолин, формовали в ленточном прессе в виде стержней и сушили при 40°С. Результаты измерений показаны в табл.3.1.

Отложение Na+ влияет на все керамические свойства массы. Соот- ношение объемов твердого вещества показывает, что массе, содержа- щей разжижитель, требуется незначительное количество воды, т.е. эта масса может связать не так много воды, как масса без разжижающего средства. Усадка и прочность после сушки зависят от ориентации час- тиц. Отсюда следует, что усадка при Na+-катионном отложении каоли- на в направлении движения бруса меньше, чем перпендикулярная к это- му направлению (см. табл.3.1).

Несколько иначе ведет себя содержащая разжижитель пластичная керамическая масса в производственных условиях. На рис.3.18 и 3.19 показан ход усадки и изменение прочности при изгибе фарфоровой мас-

67

|

Таблица 3.1. Свойства керамических заготовок ) при различных катионных отложениях компонентов массы [25] | |

||||||

|

Обмено-способные катионы |

Объем твердо- го мате- риала, % |

Проч- ность при из- гибе, МПа |

Воздушная усадка стержня |

Пластичность по Пфефферкорну, ко- личество (г) в о,ты на 100 г сухого ка- олина (при раскат- ке от 40 до 16 мм) |

||

|

возмож- ное общее количест- во |

отклады- ваемое количест- во |

вдоль, % |

поперек, % |

|||

|

8,7 8,2 58,3 8,7 7,2 58,8 7,0 4,85 61,4 |

1,64 1,88 4,42 |

6,2 6,2 6,2 6,2 4,4 10,2 |

43,5 41,5 36,0 |

|||

сы, разжиженной содой и жидким стеклом, в зависимости от влажности [82]. Образец, использованный для измерения, вырезан из одной валюш- ки массы: одна часть стержня — в направлении движения бруса, а дру- гая — перпендикулярно ей. Усадка в направленш движения массы боль- ше, чем\ перпендикулярно ей. Сначала это может показаться противоре- чащим результатам табл. 3.1. Однако, принимая о внимание текучесть массы в производственном ленточном прессе ( зависящую как от на- правления, так и величины давления), будет ясь что здесь преобладают другие соотношения, чем при лабораторном исследовании с каолином [25]. Этому значительно препятствует анизотропия при усадке вслед- ствие значительного содержания полевого шпата и кварца (около 50 % состава массы).

68

О наличии предварительного ориентирования свидетельствует изме- нение прочности после сушки, когда при прессовании в направлении

ленты

образцы обладают большей прочностью,

чем перпендикуляр-

но

ей. Рис. 3. 19 иллюстрирует повышение

прочности между 20 и 16 %

влажности,

а затем дальнейшее ее повышение для

влажности до 1 %.

В то время как первое

возрастание связано с усадкой и ведет

к обра-

зованию мостиков между частицами

твердого тела, вторичное возрас-

тание

прочности отмечается после удаления

физико- и хемосорбци-

онных пленок,

т.е. после сушки при температуре 105°С.

ленты

образцы обладают большей прочностью,

чем перпендикуляр-

но

ей. Рис. 3. 19 иллюстрирует повышение

прочности между 20 и 16 %

влажности,

а затем дальнейшее ее повышение для

влажности до 1 %.

В то время как первое

возрастание связано с усадкой и ведет

к обра-

зованию мостиков между частицами

твердого тела, вторичное возрас-

тание

прочности отмечается после удаления

физико- и хемосорбци-

онных пленок,

т.е. после сушки при температуре 105°С.

В отношении затрат энергии на сушку практическое значение имеет также то, что содержащая разжижитель масса обладает низким водо- содержанием. Для фарфоровой массы это снижение составляет при- мерно 2 %.

Важное различие между разжиженной пластичной фарфоровой мас- сой и неразжиженной показывает диаграмма "сила—перемещение" (рис. 3.20) при испытании прогиба при влажности 18,5 %. В то время как неразжиженная масса при действии силы широко проявляет типичные свойства хрупкого тела, то разжиженная обнаруживает хорошие теку- чие свойства.

При обработке массы, содержащей разжижающее средство, обра- щают внимание на устойчивое разжижение, так как и недостаточное, и избыточное разжижение при постоянном содержании воды ведет к другой консистенции массы. Это особенно важно, поскольку до- пуск влажности для обрабатываемой области содержания разжижаю- щего средства пластичной массы ниже, чем у масс с ярко выражен- ной известной структурой "карточного домика" (см. рис.2.13). В осо- бенности следят за тем, чтобы в разжижаемую массу не попадали от- дельные ионы массы, как, например, ионы Са2+ гипсовой формы [83].

3.2.3. ФОРМОВАНИЕ НА ЛЕНТ ОЧНЫХ ПРЕССАХ

3.2.3.1. Технологические решения и области применения формования на ленточных прессах. При переработке почти всех пластичных керами- ческих масс ленточные прессы представляют собой центральные формо-

|

20

|

|

аЛ |

|

|

|

|

|

j |

|

|

|

^- |

|

|

V |

|

..: • ' |

|

|

|

|

|

|

|

> |

|||

|

it |

-- 4' |

|

|

|

|

|

Рис.3.20. Диаграмма сила- перемещение для разжи- |

|

|

|

1 |

|

|

|

|

|

женной, и неразжиженной пласти1 Лой фарфоровой массы а - mi ca без разжижаю- |

|

|

0 |

|

|

Проз |

Г 4 u5 J i |

VfM |

J t |

i 7 |

' щего с гдства; б - масса, содерж щая разжижающее средство |

69

вочные машины. На первом этапе процесса формования они служат для получения валюшек в производстве керамической посуды и в элект|- рокерамике или для изготовления изделий из отдельного комка глины. В дальнейшем они перерабатываются при вторичном прессовании, на- пример в револьверных прессах, или путем набивки или влажной штам повки.

Для производства изделий строительной керамики, таких как обли- цовочные плитки, изразцы, стеновой кирпич и черепица, а также дренаж- ные или керамические трубы, ленточные прессы являются непосредст- венным формовочным агрегатом. Принципы, подобные прессованию на ленточных прессах, используются также и для производства защит- ных и капиллярных труб и других изделий технической керамики.

Влажность керамических масс, используемых при формовании на ленточных прессах, колеблется в пределах 14—26 %.

Принципы прессования на ленточных прессах могут быть основаны на различных технических решениях. В основном применяют следую- щие npeссы: шнековые, вальцовые, поршневые, дисковые.

Наибольшее промышленное значение имеют шнековые прессы. Они появились в керамике свыше 100 лет назад и сегодня почти во всех

промышленных странах применяются при массовом производстве ке-

рамических изделий. С целью улучшения пластичности, плотности и од- нородности, как и для избежания воздушных включений в массу, боль- шинство шнековых прессов выполняют в виде вакуумных ленточных прессов.

Шнековые прессы имеют множество исполнений. По расположению шнекового вала и со специальных производственно-технических точек зрения можно различать [84] :

горизонтальные прессы (горизонтально двигающаяся лента) ;

вертикальные прессы (вертикально двигающаяся лента) ;

вакуумные прессы с вакуумирующим устройством в цилиндре пресса;

вакуумная установка с одновальным или двохвальным смесителем, отдельной вакуумной камерой и прессовой частью;

шнековые прессы горячего прессования (см. п.3.2.3.3) с введением водяного пара в смесительную часть или в вакуумную камеру.

По диаметру шнеков ленточные прессы подразделяют на следующие виды:

с диаметром до 200 мм. Применяют для специальных изделий, кера- мической посуды и технической керамики;

с диаметром 250...350 мм. Используют для протяжки ленты для ке- рамической посуды и изделий технической керамики, как и для строи- тельной керамики (изделий малого формата) ;'

с диаметром 350...550 мм. Применяют для средних и больших изде- лий грубой керамики и для производства огнеупоров, как и для про- тягивания ленты, в особенности для технической керамики;

с диаметром 600...800.мм. Штучное производство особых изделий, например ленты, трубы, тигли для изготовления стекла.

Для специального применения в керамическом производстве ис- пользуют также вертикальные ленточные прессы с диаметром внутрен- него цилиндра до 1600 мм

В соответствии с консистенцией используемой массы ленточные прессы предназначаются для "мягкого" прессования, "полужесткого" и "жесткого".

70

4. v

Общее представление о широте применения формования на ленточ- ных прессах |путем шнекового прессования дает следующая схема:

Способы формования

i ■ ——-* 1

Мягкое прессоваше Полужесткое Жестксе

(влажность 19-2 7%) прессование прессование

(влажность 15-20%) (влажность 12-16%)

Горячее формование с добавлением Вакуумное формование

пара или горячей воды (температура < (разряжение до 96/ѕ)

ленты 40-90°С)

I 1 Г ~ -| 1

Кирпич, огнеупорные заготовки пластичные специальные изде-

черепица, изделия (про- для кера- массы, заго- лия технической

облицовочная стейший фор- мики (по то в ки для керамики - зашит-

плитка, дре- мат) суды и изо- допрессовки ные и капиллярные

нажные трубы ляторов) трубы

Второстепенное значение имеют вальцовые и поршневые прессы. Принцип работы вальцового пресса основан на сдавливании массы между двумя вращающимися в противоположных направлениях валами, в ко- торых поступившая для обработки масса еще мягкая, поэтому затраты энергии на этот процесс формования незначительны. Принцип работы поршневого пресса состоит в том, что масса, введенная поршнем в поршневой ци- линдр, уплотняется в нем и через мундштук выдавливается наружу. После выдавливания массы поршень возвращается назад, чтобы при- нять новую порцию массы между мундштуком и поршнем — в резуль- тате создается точлкообразное движение массы.

Дисковый пресс - это новый шаг в развитии прессования. В ФРГ отдельные экземпляры этих прессов действуют с 1972 года [84]. В этих прессах масса подается непрерывно. Гладкий вал и движущийся в про- тивоположном направлении дисковый вал, которые оба помещены в один корпус, захватывают материал и подают его в прессовый кор- пус, где масса уплотняется, и затем через нагнетательную головку и мундштук формуется в бесконечную ленту (брус). Такой пресс при- годен как вакуумная установка для мягко- и жесткопластического формования. По данным авторов, формование при этом отличается уменьшенной склонностью к образованию текстур.

3.2.3.2. Принцип действия и конструкция шнековых прессов. Прин- ципиальная конструкция и способ действия вертикального вакуум- ного пресса показаны на рис.3.21. Масса, поступающая для переработки, попадает в пресс через приемный или однокамерный вал 5 и, как и в мя- сорубке, перемещается транспортирующими шнеками 7 и 16 через ци- линдры пресса 6 и 75. Эти шнеки-винты транспортируют прессуемый материал путем преобразования вращательного движения в поступа- тельное пepeмещение. Чтобы масса не приставала к винту и приводилась им во вращение, внутренние поверхности цилиндров имеют шерохова- тость в виде углублений. Все же полностью задержать взятое количество массы не удается. Возникает зазор, всле^ гвие которого уменьшается корость подачи массы по сравнению с тс ретически воз- можной.

71

Между первым подающим шнеко; - и вторым находится перфориро- ванная плита 9, через которую Васса -вдавливается в вакуумную камеру 12. Сужение между первым прессовым цилиндром 6 и плитой 9 обус- ловливает уплотнение массы и обеспечивает ее вакуумирование. Ваку- умирование массы в вакуумном ленточном прессе основано на том, что пластичная масса абсолютно газонепроницаема, поэтому уплотняемость системы достигается посредством самой массы. Для вакуумирования необходимо, чтобы масса была в иделе возможно более мелких кусков, что обеспечивается перфорированной плитой 9.

Величина вакуума, создаваемого в камере водяным насосом, состав- ляет до 96 % абсолютного вакуума. Больший вакуум нецелесообразен, так как иначе будет испаряться во i (см. п.3.2.3.3).

Обезвоздушенная масса поступает в камеру 14 и шнеком 16 с соот- ветствующим направлением вращения перемещается дальше. Вслед- . ствие этого масса из цилиндра пресса выдавливается через прессующую головку мундштука.

3.2.3.3. Влияние подготовки масс и проблемы формования на шне- ковых прессах. Тип шнекового пресса выбирается с учетом применяе- мого сырья и производимого изделия. Почти 90 % установок работают как вакуумные устройства, т.е. как комбинации двухвальной машины- мешалки и шнекового пресса. Шнековые прессы без вакуумного уст- ройства используют только еще для крайне пластичных масс и в про- изводстве кирпича малых форматов (одно- или двухформатных) с пус- тотностью до 20 %. Почти во ва ; остальных областях керамического производства применение вакуу иирования способствует улучшению пластичности. Содержащийся в n cce воздух действует как "отоща'ю- щая добавка". Кроме этого ва: /умированная масса повышает свою пластичность и сокращает пре: расположенность будущего изделия к образованию текстур. Внешне это проявляется в вязкой, резинопо-

72 V; -..К- :,-■■:

добной консистениии бруса [84]. Вак>, .«ное,формование ирзволяет изготовлять высококачественные изделия при соответствующим сырье, т.е. обеспечивать незначительную толщину перегородок внутри дыр- чатого изделия, его повышенную прочность, получение однородной и малотекстурированной валюшки для дальнейшего формования. ! При использована и вакуума в прессе должны быть согласованы между собой производительность установки, свойства массы и назна- чение изготовляемого изделия. Как правило, повышенный вакуум обеспечивает и лучшее качество изделия. Он означает при этом при- ближение к давлению, которое соответствует давлению пара воды, а именно 2,7 КПа при нормальной температуре. При повышенном ва- кууме вода в массе вскипает, и масса начинает высыхать.

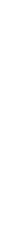

Первая проблема качества возникает тогда, когда в результате разгерметизации падает вакуум. В такс м случае наблюдается явное ухудшение свойств массы и изделия. Способность к образованию тек- (тур и тем самым предрасположенность к трещинообразованию изде- лия значительно возрастают; масса становится "короткой" и кроша- t *ейся. Исследования на различных глина: показали, что в определен- > эй области вакуумирования образована ■ текстур будет особенно шьным [85]. Согласно рис. 3.22, эта область располагается при ва-

■ ожение массы к текстуре опять понижает:' (см. п. 3.2.3.5).

Это означает, что частичного вакуумиро зания при прессовании на лен- точном прессе, безусловно, нужно избегать. Вакуум в камере должен быть по возможности более 90 %. При высокой производительности необходимо, чтобы измельченная в вакуумной камере глина обладала . возможно большей удельной поверхностью, а воздух, содержащийся в глине, эффективно и быстро удалялся из массы. В противном случае .будет осуществляться только частичное вакуумирование, которое приведет к неоднор •дностям и образованию текстур.

73

Следующий эффект подготовки, который используется щ л ленточ- ном прессовании в производстве кирпича, состоит в горячем формо- вании массы. При этом процессе формование сопровождается насы- щением массы паром с температурой 130— 150ОС, осуществляющемся в смешивающей чч.сти вакууматора. При поступлении масс т и пара в вакуумную камеру эффект достигается вследствие падения давле-

ния до давления, перегретого пара. Перегретый пар не ^ у конден- сируется на холодной глине, а быстро и глубоко проникает в массу. Вследствие этого глина за короткое |время разбухает, т.е. нарушается ее естественно сложившаяся структура, и напряжения в формованной массе снижаются. Тем временем глина свободно течет и, кроме того, существенно уменьшает износ ленточного пресса.

Температура выходящей ленты при горячем формовании лежит между 50 и 100Со; расход пара составляет 40…90 кг на 1 т массы [84]. При подходящем сырье и правильном ходе сушки можно значительно сократить продолжительность сушки и улучшить качество изделия. В некоторых случаях вакуумирование паром при прессовании на лен- точном прессе не рекомендуется, потому что в отдельных сортах глины при этом ухудшаются связующие силы между частицами [86].

Выбор метода формования (горячее прессование, полужесткое или жесткое) основывается в первую очередь на виде сырья, т.е. на мине- ралогическом составе сырья, и изготовляемых в дальнейшем видах изделий из этого сырья.