Бетоноформовочные машины и их оснастка

На основании отечественной и зарубежной литературной и патентной информации была составлена следующая классификация бетоноформовочных машин, которые разделяются:

по способу производства - передвижные и стационарные;

по степени механизации - ручные, механические и автоматические;

по методу формования - прессующие, трамбующие, вибрационные (виброформы и вибростолы), комбинированные;

по конструкции загрузочного устройства - вибрационные, экструзионные, возвратно-поступательные, комбинированные;

по способу заполнения формы бетонной смесью - дозирующие, срезные, комбинированные;

по типу формы-матрицы - разъемные, полу разъемные, неразъемные;

по способу расформовки — выжимные и сдвижные.

Все имеющиеся на сегодня бетоноформовочные машины для производства искусственных бетонных камней можно разделить на два больших класса - передвижные и стационарные. Большую часть бетоноформовочных машин составляют стационарные.

Передвижные бетоноформовочные машины, получившие на Западе название «несушек» имеют широкое распространение. Эти машины формуют бетонные камни, а затем продвигаются на шаг вперед, оставляя за собой полосу изготовленных бетонных блоков. Затем цикл формования повторяется. Схема передвижной бетоноформовочной машины приведена на рис. 3. Машина состоит из жесткого металлического портала, опирающегося на колеса, скипового подъемника, бункера вместимостью 2 мЗс шибером и вибраторами, накопителя, формующего элемента (виброрамка с четырьмя вибраторами и пустотообразователь), механизма для образования поперечных строповочных отверстий, вибропригруза с двумя вибраторами, механизма передвижения, гидропривода и виброизолированной пылезащитной кабины управления. В передней нижней части портала смонтирована форма-матрица для формования бетонных камней. К борту матрицы прикреплены два дебалансных вибратора, совершающих колебания в горизонтальной плоскости. Над формой-матрицей находятся подвижные головки пуансона, которые с помощью гидропривода создают статическое давление на бетонную смесь, находящуюся в форме-матрице. На противоположной от матрицы и пуансона стороне портала расположены бункер для бетонной смеси, мерный ящик для подачи этой смеси в матрицу и рычажная система передвижения самой бетоноформовочной машины.

Рис. 3. Схема передвижной бетоноформовочно машины:

1 -готовые изделия; 2 -виброматрица; 3-пуансон; 4-гидросистема; 5-бункер для бетонной смеси; 6 - рычажные системы передвижения виброформующей оснастки и мерного ящика; 7 - затвор; 8-мерный ящик; 9 - передвижной портал.

На Шосткинском заводе ЖБК-7 (Сумская область) разработана, изготовлена и длительное время эксплуатируется передвижная бетоноформовочная машина для производства пустотных и сплошных блоков стен подвалов типе ФБП и ФБС. Максимальные размеры блоков в соответствии с ГОСТ 13579-78 составляют 2380х х600х580 мм, масса 1,96 т. Блоки изготавливаются методом вибропрессования с немедленной распалубкой и естественным твердением в теплое время года. Бетонная смесь из самосвала поступает в скиповый подъемник, откуда попадает в приемный бункер и затем в накопитель. Накопитель надвигается на формующий элемент - рамку, где бетонная смесь (жесткостью 60 с) равномерно распределяется. Верхняя плоскость заглаживается, излишки бетона срезаются, после чего накопитель возвращается в исходное положение. Затем опускается пригруз, и бетонная смесь окончательно уплотняется вибраторами рамки и пригруза. После окончания формования осуществляется распалубка изделия, и самоходный портал передвигается на один шаг. Формование может осуществляться в ручном и автоматическом режимах по составленной программе. В процессе формования занят один человек. Время формования одного блока 2...3 мин. Питание бетоноформовочной машины осуществляется от гибкого электрического кабеля.

Подобная бетоноформовочная машина эксплуатируется в Калужской области (трест «Оргтехстрой») ее производительность 55...60 блоков стен подвалов в смену; скорость передвижения 19 м/мин, вместимость скипа 3 мЗ; общая потребляемая мощность 19,6 кВт, габаритные размеры 4250x4050x3500 мм; масса 3 т. За один цикл бетоноформовочная машина формует один блок ФС.

Р ис.

4. Механизированная бетоноформовочная

машина Нуйгота! фирмы Hess (Германия)

ис.

4. Механизированная бетоноформовочная

машина Нуйгота! фирмы Hess (Германия)

В настоящее время класс передвижных бетоноформовочных машин расширился и включает в себя как большие быстродействующие агрегаты (рис. 4), не уступающие по производительности стационарным бетоноформовочным машинам, так и небольшие мини-машины (рис. 5 и 6). Производительность некоторых зарубежных бетоноформовочных мини-машин достигает 180...360 блоков/ч.. Машины этого типа потребляют незначительное количество электроэнергии, мощность двигателя составляет 1,5 кВт. Эти машины имеют небольшую массу (500 кг), легко транспортируются с места на место», просты в изготовлении и обслуживании, требуют примерно 350 м площади для своей сменной работы и мало времени для замены формы-матрицы.

Для эксплуатации и обслуживания бетоноформовочной мини-машины В5Г (Германия) необходимы двое рабочих, тачка для перевозки бетонной смеси и один разъем для подключения электроэнергии. Вибратор этой машины может работать автономно от двигателя внутреннего сгорания.

Бетоноформовочная

установка РУПИК-3 создана в ЦНИИС. Она

предназначена для изготовления бетонного

стенового камня методом вибропрессования

из композиционных строительных материалов

на основе цементного вяжущего на

строительных площадках размером до 100

м2с твердым покрытием. В качестве

заполнителя применяют песок, щебень,

керамзит, золу, доменные шлаки и другие

отходы деревообрабатывающей и угольной

промышленности. Установка проста в

изготовлении и эксплуатации, мобильна,

характеризуется небольшими габаритами

и малой удельной металлоемкостью.

Наличие сменной о снастки

позволяет расширить ассортимент

вырабатываемой продукции.

снастки

позволяет расширить ассортимент

вырабатываемой продукции.

Рис. 5. Передвижная бетоноформовочная машина В8Р500 (Германия)

Рис. 6. Бетоноформовочная установка РУПИК-3 (ЦНИИС):

1, 14 — опорные катки; 2 — ось; 3 - механизм управления перемещением; 4 — рама; 5 — каретка; 6 — защелка; 7 — рычаг пуансона; 8 — направляющие; 9 — пуансон; 10 — опорные ролики; 11 — тяга; 12 — тележка; 13 - форма; 15 - щека; 16 -упор; 17 — вибратор; 18 — рычаг управления матрицей; 19 — рычажный механизм.

Держатель подлинников документации-СКТБ ЦНИИС.

Ориентировочная стоимость изготовления до 2 тыс. руб.

Польская фирма PZL Varzava- Океciе производит машинуMini-33, которая за счет сменных форм и пуансонов может формовать стеновые камни, плиты, бордюры и другие дорожные элементы. Формование камней осуществляется методом вибропрессования, однако конструктивно эта бетоноформовочная машина отличается от вышеописанных. Вибратор закреплен не на борту формы-матрицы, а сверху на пуансонах. Производственная площадь машины Mini - 33 составляет 800 м2с учетом трехсуточной выдержки камней, при этом требуется ровная площадка с толщиной пола 15 см.

В связи с тем, что у большинства мини-машин прессующее давление на бетон обычно не превышает 0,01 МПа, ряд фирм для увеличения прессующего давления идет на вынужденное усложнение и утяжеление конструкции самих машин. В польской машине Мini-ЗЗ давление прессования осуществляется за счет рычага с плечом 1,5 м. В бетоноформовочной машине Multibloc(Англия), а также в отечественной машине (ПТТ «Оргтехстрой», г. Магадан) усилие прессования осуществляется за счет гидросистемы, специально установленной на раме машины.

Бетоноформовочная машина Multiblocблизка к польской машине Мini-33 по производительности, но значительно отличается от нее по конструкции и удобству обслуживания. Для уплотнения бетона в ней, помимо вибратора, закрепленного на форме и работающего в горизонтальной плоскости, дополнительно применяется трамбовка. Бетоноформовочная машина имеет четыре колеса, два из которых пневматические, а два других - чугунные. Привод машины осуществляется через цепную передачу от электрического или бензинового (дизельного) двигателя. Такое «перегружение» формовочной машины дополнительными устройствами (масса машины 1750 кг) делает ее более механизированной и автоматизированной. Однако она является дорогой, тяжелой и энергоемкой машиной.

Сегодня в мире наибольшее распространение получили передвижные машины Вesser, Х-104,104/129Compact, 104/129ЕС фирмыKnauer,Hudromatфирмы Неssи др. Машина Х-104 фирмы Кnauerотличается простотой обслуживания и возможностью применения на небольших заводах-полигонах. Она работает с электрогидравлическим приводом и предназначена для производства бетонных блоков высотой до 330 мм. Габаритные размеры машины Х-104- 1650x1450x244 мм, мощность двигателя 5,5 кВт.

Недостатками таких бетоноформовочных машин являются: ограничение бетонной смеси (по жесткости, не более 60 с по техническому вискозиметру); более низкие, чем у стационарных бетоноформовочных машин, вибрационные характеристики, не обеспечивающие возможность уплотнять мелкозернистые смеси на основе пес-«ков и зол теплоэлектростанций; обязательное наличие ровного основания (с отклонением от плоскости не более 1...1.5 мм на длине 1 м); наличие рабочей площади до 2000 м2 на каждые 100 м3 объема производства; необходимость закрытых помещений при круглогодичной работе и специализированной системе механизмов для подачи бетонной смеси.

Техническая характеристика передвижных бетоноформовочных машин приведена в табл. 1.

Стационарные бетоноформовочные машины устанавливаются на бетонных фундаментах или на мощных металлических рамах, встраиваются в технологический поток и обеспечивают большую производительность и лучшее качество изделий, чем передвижные машины. Поэтому они и получили большее распространение. Эти машины позволяют уплотнять бетонные смеси жесткостью 100... 120с по техническому вискозиметру; получать плотные смеси (Ку > 0,95), обеспечивающие требуемые морозостойкость, водопог-лощение и механическую прочность при минимально возможном расходе вяжущего вещества; получать высококачественную поверхность и геометрические размеры, значительно снижая при этом затраты труда и материалов на отделку; формовать искусственные камни широкой номенклатуры.

Это последнее качество стационарных машин, т.е. их многофункциональность (универсальность), является одним из наиболее важных и значимых их признаков. Производительность стационарных бетоноформовочных машин в среднем составляет 8 млн шт. условного кирпича в год, а машин Columbia(США),Slosser- 7,6 млн, т.е. более 53 млн шт. условного кирпича. Производительность таких машин при сменной работе достигает 30 тыс. блоков размером 20х20х х40 см в сутки.

Стационарные бетоноформовочные машины имеют значительную металлоемкость, сложнее в эксплуатации и изготовлении, чем передвижные машины. При формовании изделий на поддонах и продвижении последних в пропарочные камеры нередки случаи образования трещин, сколов, т.е. потери качества искусственных камней.

Проведенный анализ характеристик бетоноформовочных машин по классам выявил ряд их положительных и отрицательных качеств; выделить из формовочных машин лучшую, оптимальную на основе только ее главного параметра например производительности, практически невозможно. Поэтому отдать предпочтение той или иной бетоноформовочной машине можно только на основе технико-экономического обоснования.

Стационарная бетоноформовочная машина MultimatRH5(рис. 7) фирмыHessпредназначена для изготовления пустотных стеновых блоков, плит мощения, компенсаторных блоков и других строительных элементов из бетона на различных заполнителях. Эта машина не является лучшей по производительности.

Машина состоит из формы-матрицы с пустотообразователями, пуансона с пресс-головками, к которому крепятся вибраторы, вибростола на виброопорах, бункера-накопителя, тележки-питателя, механизма перемещения поддонов, гидро- и электрооборудования. В начале рабочего цикл» поддон подается под форму-матрицу, которая опускается на него и с помощью тележки-питателя наполняется мелкозернистой бетонной смесью. С помощью вибростола производится предварительное уплотнение смеси в течение 3...5 с. При этом тележка-питатель совершает возвратно-поступательное движение для равномерного распределения смеси во всех ячейках формы-матрицы. Затем тележка-питатель отъезжает в крайнее положение под бункер-накопитель, а пресс-головки пуансона опускаются вниз. В момент их касания с поверхностью смеси включаются вибраторы пуансона и вибростола, которые совершают круговые колебания с частотой 60 и 100 Гц соответственно. Вибраторы продолжают работать до полного достижения изделием заданной высоты или включаются автоматически через заданный промежуток времени (~10 с ). После окончания вибропрессования смеси форма-матрица поднимается вверх, освобождая готовые изделия на поддоне, а пуансон остается неподвижным до освобождения изделий. При отрыве поверхности пуансона от изделий может кратковременно на 0,5 с включиться вибрация, после чего форма вместе с пуансоном передвигается в крайнее верхнее положение, оставляя на поддоне пять готовых бетонных камней. Затем срабатывает концевой контакт, и включается цепной транспортер, проталкивающий поддон с готовыми изделиями вперед, а на освободившееся место под формой устанавливают свободный поддон.

Фирма Hessспециализируется главным образом на производстве бетоноформовочных машин для стеновых камней 15 наименований. Помимо машин RH5, фирмаHessпроизводит стационарные и передвижные машины нескольких разновидностейMultimatиHudramat. Эти машины имеют большие металлоемкость и энергоемкость, сложны в изготовлении и эксплуатации, требуют высококвалифицированных специалистов для ремонта.

В нашей стране выпускаются бетоноформовочные машины СМТ-188 и СМТ-224 (одесский завод «Строммашина»), вибропресс ВПБС-1, разработанный в ЦНИИС на основе машины MultimatКН5, а также вибропрессы, разработанные в НИЛ ФХММ и ТП и Краснодарском ВНИПКИ «Стройиндустрия».

Одним из лучших отечественных вибропрессов является пресс ВИП-13, разработанный в НИЛ ФХММ и ТП и получивший после модернизации название ВИП-25. Вибропресс ВИП-13Н (рис. 8) состоит, как и большинство подобных машин, из взаимосвязанных между собой дозирующего, формующего устройств и механизма перемещения поддонов с системой гидро- и электрооборудования, работающих

в определенной последовательности. В

этом прессе бетонная смесь доуплотняется

инерционным пригрузом, участвующим

совместно с пуансоном в процессе

формования изделий. В подавляющем

большинстве других бетоноформовочных

машин, включая и зарубежные, инерционный

пригруз отсутствует. Достаточная степень

уплотнения смеси на таких машинах

реализуется за счет частоты колебаний

вибропуансона и вибростола.

определенной последовательности. В

этом прессе бетонная смесь доуплотняется

инерционным пригрузом, участвующим

совместно с пуансоном в процессе

формования изделий. В подавляющем

большинстве других бетоноформовочных

машин, включая и зарубежные, инерционный

пригруз отсутствует. Достаточная степень

уплотнения смеси на таких машинах

реализуется за счет частоты колебаний

вибропуансона и вибростола.

Рис. 7. Стационарная бетоноформовочная машина MultimatRН5 фирмы Hess (Германия)

Рис . 8. Стационарный отечественный вибропресс ВИП-13Н

В табл. 2 представлены технические характеристики отечественных и зарубежных вибропрессов. Бетоноформовочная машина ЛОК-801 (ВНИПКИ «Стройиндустрия») в настоящее время серийно не выпускается.

Производительность установок ВПБС-1 и MultimatRН5 расcчитана исходя из цикла формования, равного 46 с, который определяется возможностями технологической линии, в которой работает данная бетоноформовочная машина. Если же исходить из технических характеристик самих бетоноформовочных машин, например ВПБС-1 илиMultimatRН5, у которых цикл формования может быть 30 с, то часовая и годовая производительность их соответственно составит 600 шт./ч и 1943 тыс. шт./год (13600 тыс. условных кирпичей/год).

Загрузочные устройства по способу заполнения формы-матрицы бетонной смесью подразделяются на возвратно-поступательные, вибрационные, экструзионные, грибковые и комбинированные.

Бетонная смесь, попадая в ячейки формы-матрицы, подвергается совместному воздействию вибрации и давления пуансона. Только при загрузке одинакового количества бетонной смеси в каждую ячейку формы указанное воздействие будет создавать одинаковое давление в ячейках и обеспечивать равноплотный бетон; в противном случае, при разной высоте загрузки давление прессования в ячейках будет различным, соответственно плотность и прочность бетона на них также будут отличаться. В случае неравномерной загрузки изделия будут различными по высоте, что приведет к увеличению расхода цемента в каменной кладке.

При возвратно-поступательном или ящичном (тележечном) способе загрузка формы осуществляется с помощью ящика-тележки, который после заполнения его бетонной смесью, поступающей из приемного бункера-питателя, надвигается на форму-матрицу, оставляя в ней порцию бетонной смеси. Для лучшего заполнения формы на короткое время включается вибростол, а сама тележка в это время совершает быстрые возвратно-поступательные движения с частотой колебаний 1...5 Гц и амплитудой 50...150 мм. Время загрузки формы обычно не превышает 5...7 с.. По такому способу загрузки работают бетоноформовочные машины фирмы Hessи подавляющее большинство бетоноформовочных машин в европейских странах, в том числе и в СССР.

С целью интенсификации процесса заполнения бетонной смесью матрицы и повышения качества уплотнения НИЛ ФХММ и ТП предложила укладку бетонной смеси в матрицу осуществлять при одновременном воздействии горизонтальных колебаний разрыхлителя и мерного ящика. При этом частота колебаний разрыхлителя и мерного ящика должна соответственно составлять 2...5 Гц и 1...4 Гц. Амплитуда колебаний соответственно 50...70 мм и 50...150 мм.

Грибковый способ заполнения формы бетонной смесью осуществляется при помощи механического толкателя-грибка, который сталкивает смесь с питательного столика в находящуюся под ним форму. Бетоноформовочные машины ряда фирм США оборудованы такими загрузочными устройствами. Этот способ загрузки является простым по конструкции и надежным в эксплуатации. В отдельных бетоноформовочных машинах толкатели одновременно выполняют роль дозирующего устройства (Швеция, патент № 375034).

Вибрационные и экструзионные способы загрузки осуществляются с помощью вибраторов, закрепленных на бункере, или шнеко-вых экструдеров. Их применение в настоящее время ограничено из-за высокого уровня шума, создаваемого вибратором, и низкой долговечности шнековых экструдеров.

Комбинированный

способ загрузки представляет собой

обычно сочетание перечисленных способов,

хотя к нему можно отнести и оригинальные

загрузочные устройства, такие,как

устройство фирмы Besser(рис. 9) (США, патент № 4.260.352). На раме

устройства смонтирован загрузочный

бункер. На валу подвешен

дозатор-распределитель, выполненный

в виде изогнутого крыла-хобота с

продольными бортами, основанием и

торцевой заглушкой. Поворот

дозатора-распределителя и сталкивание

порции бетонной смеси в форму происходят

за счет гидроцилиндра и плунжера-толкателя

(на рисунке не показан). Обычно в

форму поступает избыточное количество

бетонной смеси, поэтому в устройстве

предусмотрена система скребков, с

помощью которых избыточная смесь

удаляется и возвращается в

дозатор-распределитель для следующей

формы. Для снижения шума все устройство

заключено в звукоизолирующий кожух.

Устройство имеет гидравлическую систему

поворота и сложе ную

в техническом отношении кинематическую

схему.

ную

в техническом отношении кинематическую

схему.

Рис. 9. Загрузочное устройство фирмы Besser(США):

1 - загрузочный бункер; 2 - вал; 3 — форма; 4 - продольные

борта; 5- основание; в — торцевая заглушка.

Способ заполнения формы с помощью тележки-питателя (возвратно-поступательный) на сегодня является более рациональным по сравнению со всеми перечисленными. Он прост по исполнительному механизму и надежен в работе.

Не менее сложным и ответственным при загрузке формы бетонной смесью остается обеспечение строго заданной высоты формуемого камня, которое осуществляется или с помощью специальных дозаторов, или так называемым «срезным» способом. Дозировка осуществляется с помощью специальных передвижных или неподвижных объемных дозирующих емкостей. Высота формы-матрицы выполняется с учетом осадки бетонной смеси за счет ее уплотнения. Объемная дозировка смеси не обеспечивает достаточно точного соблюдения высоты изделия, так как даже при небольших изменениях состава смеси или ее консистенции степень уплотнения бетонной смеси может меняться. Отклонения по высоте изделия могут достигать 5...10% заданной высоты, что в конечном счете отражается на качестве кладки бетонных камней и толщине ее швов. Фирмой Passavant-Werkle(Германия, заявка № 3.530.681) предложено устройство для непрерывного определения высоты и объемной массы свежеотформованных бетонных камней в процессе работы. Зафиксированные отклонения этих параметров от заданных используются для уточнения дозировки компонентов при приготовлении бетонной смеси и управлении технологическим процессом. Устройство располагается вне зоны действия вибрации. Оно выполнено в виде вертикальных стоек, на которых смонтированы щупы, определяющие высоту расположенного на поддоне формуемого камня и разницу между действительным и заданным значениями параметра. Регистрирующие щупы заранее выверены и уравновешены. Кроме того, на рольганге, по которому движутся поддоны с камнями, установлены датчики, с помощью которых определяется масса поддона с камнями. Все показатели датчиков суммируются микропроцессором. На сегодня наиболее простым, надежным и распространенным способом обеспечения высоты изделия остается способ срезания излишка смеси после ее предарительной или окончательной вибрации.

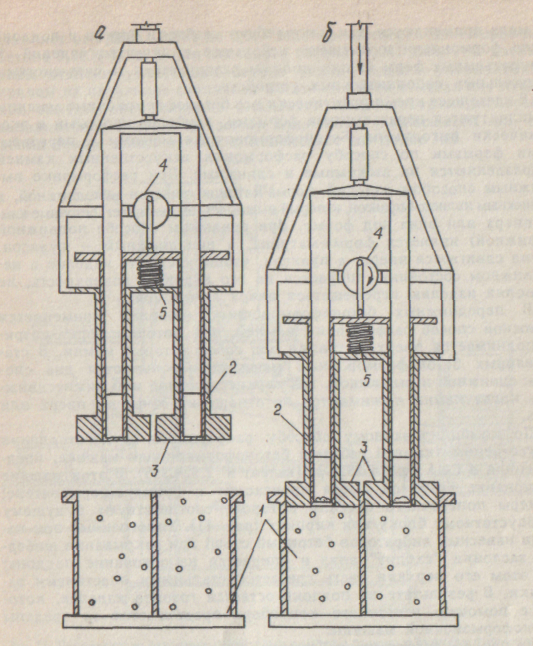

В США в 1972г. выдан патент № 3.669.597 на бетоноформовочную машину для производства камней, в которой заданная высота изделия обеспечивается с помощью заборных труб. Эти трубы смонтированы совместно с пуансоном пресса (рис. 10). При давлении такого пресса-трубы на поверхность изделия, в него под действием вибрации заглубляются концы труб, забирающие в свою полость лишнюю часть бетонной смеси, которая должна была бы остаться после прессования. Заборные трубы оборудованы гидравлическими цилиндрами, пуансоны которых в начале всасывают и удерживают смесь в трубе, а затем выталкивают неиспользованную бетонную смесь в пустую форму, которая к тому времени занимает место заполненной.

Рис. 10. Устройство с заборными трубами для обеспечения

требуемой высоты изделия:

a- в верхнем положении;b- в рабочем положении; 1 -форма-матрица; 2- заборные трубы; 3-пресс-головки пуансона; 4-вибратор; 5-пружина.

Способ расформовки искусственных камней после их изготовления на бетоноформовочной машине выбирают в зависимости от конструктивных особенностей форм-матриц.

Формы-матрицы подразделяются на три вида: неразъемные, полуразъемные и разъемные. Два последних вида в настоящее время мало применяются, так как требуют разборки бортов и поддона после формования и вмещают небольшое количество изделий. У полуразъемных форм стенки должны раздвигаться за счет системы специальных дополнительных устройств.

В настоящее время практически все бетоноформовочные машины комплектуются неразъемными формами, наиболее простыми и экономически выгодными. Бетоноформовочные машины с неразъемными формами по способу расформовки искусственных камней подразделяются на выжимные и сдвижные. При расформовке выдвижным способом изделий форма-матрица остается неподвижной, а подвижным является пуансон, который выжимает (выдавливает) бетонные камни вверх или вниз под форму. При сдвижном способе подвижной (сдвижной) является форма-матрица, а неподвижным - пуансон. Форма сдвигается вверх, а пуансон, чтобы удержать изделие в неподвижном состоянии, опирается на его верхнюю поверхность, не позволяя изделию перемещаться вверх за формой.

В передвижных бетоноформовочных машинах применяется сдвижной способ расформовки камней, при котором форма-матрица поднимается вверх, оставляя под собой готовые камни. В стационарных бетоноформовочных машинах используются два способа: сдвижной и выжимной, т.е. верхнесдвижной или нижнесдвижной, когда камни выжимаются по отношению к форме вверх или вниз.

По комбинированному способу расформовки и изготовления искусственных камней работает бетоноформовочная машина, предложенная в США еще в 1950 г. (патент N° 2.524.359). В этой машине формование бетонной смеси происходит в бункере-формователе, размеры поперечного сечения которого соответствуют будущему однопустотному блоку или кирпичу (рис. 11). Уплотненный при помощи навесных вибраторов бетонный столб при открывании шиберной заслонки «сходит» вниз и опирается на основание поддона; при этом его верхняя часть срезается стальными пластинами заслонки. В результате на поддоне остается готовое изделие, которое с помощью ленточного конвейера продвигается за пределы бетоноформовочной машины.

На процесс расформовки бетонных камней и тем самым на мощность двигателя для подъема матрицы и пуансона влияет ряд факторов. Основными из них являются предельное напряжение сдвига металла по бетонной смеси и коэффициент трения. Оба этих фактора зависят от консистенции смеси, ее состава, применяемого заполнителя, расхода цемента и т.д. Предельное напряжение при сдвиге пуансонов относительно уплотненной бетонной смеси составляет от 0,0005...0,001 до 0,006 МПа ,в частности для керамзито-бетона 0,0036 МПа, а для песчаного бетона 0,0041 МПа. С увеличением степени уплотнения бетона усилие сдвига увеличивается, причем на начальное сцепление бетонной смеси с металлом пуансонов значительное влияние оказывает введение тонкодисперсных заполнителей (например золы). Сцепление уменьшается при введении таких заполнителей в количестве не менее 30%.

Рис.11. Производство бетонных пустотелых камней с помощью бункера-формователя:

1- бетонный камень; 2-шиберные заслонки; 3 — навесные вибраторы; 4 — бункер-формователь; 5 - бетонная смесь; 6 - полый сердечник; 7 - механизм опускания; 8 — поддон; 9 — магазин поддонов.

Коэффициент трения металла по уплотненной бетонной смеси колеблется в пределах от 0,39 до 0,47, а модуль деформации - от 2,5 до 12,5 МПа.

При немедленной расформовке бетонных блоков, и особенно при их транспортировке к месту твердения 1 основным технологическим показателем становится предел прочности на сжатие свежеотформованного бетона (начальная или структурная прочность) и косвенным - жесткость бетонной смеси. Структурная прочность бетона зависит от вида бетона, его составляющих (вяжущее, заполнитель, добавки), степени уплотнения и составляет для цементно-песчаных смесей и шлакобетона 0,18...0,42 МПа, для керамзитобетона на кварцевом песке 0,22 МПа. Значительное влияние на начальную структурную прочность бетона и его жесткость оказывает выбор оптимального содержания воды в бетонной смеси.

Однако на сегодня для производственных условий не разработаны экспресс-методы для определения структурной прочности бетона. Из-за большой погрешности трудно определять жесткость легких бетонных смесей жесткостью 80...120г по техническому вискозиметру. Причем для легких бетонов с расходом цемента менее 250 кг/м определение жесткости смеси становится практически невозможным. В связи с этим оптимальное содержание воды необходимо подбирать для каждого вида бетона опытным путем, исходя из условий достижения максимальной начальной прочности свежеотформованного бетона и хорошей формуемости стеновых камней, т.е. их бездефектной расформовки и транспортировки. Требуемое минимальное значение начальной прочности бетона для стеновых камней точно не установлено, ориентировочно его можно принять равным 0,2 МПа.