11.2. Технологічні комплекси для виробництва блоків з газобетону

11.2.1. Особливості технології

Сучасна ріжуча технологія одержання блоків з газоблоків містить у собі основні операції, які будуть наведені нижче.

247

Виробництво блоків з арматурою ми не розглядаємо, тому що використання таких блоків досить обмежено.

У виробництві використовуються сировинні матеріали високої якості з постійними властивостями.

Як кремнеземистий компонент, звичайно, використовують кварцовий пісок або нешкідливі відходи промисловості, які містять кремнезем. Бажано мати пісок з розмірами зерен менш 3 мм, у якому 60-80 % зерен близько 0,1 мм. Чим дрібніші зерна піску, тим меншими будуть витрати на його помел.

У якості в'яжучого використовують портландцемент, вапно негашене, шлаки і золи, які мають гідравлічну активність, вапно негашене мелене використають з вмістом Са – 70…90 %. Закордонні фірми висувають досить тверді вимоги до якості в'яжучих матеріалів, насамперед, до характеристик процесу гасіння вапна - швидкості і температури.

Таблиця 11.1.

Основні операції ріжучої технології газоблоків

Прийом і складування компонентів сировини

Підготовка компонентів сировини перед змішуванням готування піскового шламу

- помел вапна

- готування

- алюмінієвої суспензії

Дозування і змішування компонентів

Формування масиву

|

Твердіння в автоклаві |

Різання масиву на блоки |

Сушіння перед різанням |

|

|

|

|

Виймання блоків, упакування, складування |

|

248

До складу компонентів сировини переважної більшості сучасних комплексів входить гіпс або гіпсовий камінь, що підвищує міцність газобетону, особливо при спільному помелі разом з піском.

Литовська технологія («Хебель») передбачає значні витрати цементу (до 140 кг/м3) і вапна в порівнянні з вібраційною («Верхан») і ударною («Маза-Хенке»). Дещо випадає із загального ряду - рецептура фірми «Сипорекс», що з успіхом працює на ринку, починаючи з 30-х років минулого століття. Звичайно, функцію цементу розглядають у забезпеченні початкової міцності сирцю, потрібної для швидкої розпалубки і розширення масиву, а міцність готових виробів пов'язують із взаємодією вапна і кремнезему в автоклаві. Наприклад, П.І. Боженов встановив, що для цементу твердіння в автоклаві менш ефективно, чим звичайні умови твердіння, тобто цемент не можна вважати гарним матеріалом для виробництва автоклавних матеріалів. Всупереч цьому, «Сипорекс» використовує безвапняні або маловапняні рецептури, які відрізняються ще і тим, що до складу суміші входить зовсім зайве для бетону водорозчинне мастило для запобігання налипання бетону на елементи форми. У рецептурі ливарної суміші фірми «Итонг» замість цементу введений напівводний гіпс. Введення гіпсу у вигляді гіпсового каменю, ангідриду або напівводного гіпсу властиво всім рецептурам.

Зараз у світі існує кілька варіантів реалізації ріжучої технології газобетону, які відрізняються складомм газобетонної суміші, способами формування і різання масиву струнами. Кожен варіант має свої переваги і недоліки. Можна констатувати, що стадія пошуку найкращих варіантів ще триває.

Наприклад, за способом формування існують вібраційна і ударна технології лиття. Газобетонна суміш для цих технологій відрізняється вмістом води, яку прийнято характеризувати співвідношенням мас води і твердих речовин. Ливарна технологія характерна високим вмістом води і високою плинністю, тому суміш може просто заливатися у форми без віброущільнення.

Загальновизнано, що наявність надлишку води, потрібної тільки для безвібраційного формування, шкодить якості як газобетону, так і класичного бетону. Щоб компенсувати цей недолік, необхідні: підвищені витрати в'яжучих (цементу і вапна); використання високоякісного цементу з питомою поверхнею 350…400 м2/кг; тонкий помел піску до 300…350 м2/кг; тривала обробка в автоклаві (15…16 годин) при підвищеному тиску (1,2…1,4 Мпа). Навіть при виконанні цих заходів залишається необхідність у тривалій витримці масиву перед різанням (3…5 год), причому вологість виробів після автоклава досягає 30…35 %. Через досить тривалу витримку цикл виготовлення виробів виходить досить тривалим, тому для досягнення високої продуктивності потрібно велика кількість піддонів, форм, автоклавів.

Вібраційній і особливо, ударній технологіям характерне майже вдвічі менше відношення води до твердих речовин. Крім економії цементу, це дозволяє зменшити строк витримування форм перед різанням, тобто зменшити потрібні площі. На думку авторів методу, якоюсь мірою знижуються вимоги до сталості властивостей сировини, що важливо для вітчизняних підприємств.

Особливою розмаїтістю відзначаються способи різання масивів. При виборі найкращого для конкретних умов треба брати до уваги бажані якість, обсяг іі асортименти продукції, можливий рівень капіталовкладень, заплановані до використання розміри автоклавів, наявність сировини необхідної якості та інші фактори.

Світові лідери, які поставляють устаткування для виробництва газобетону, мають великий досвід у розгортанні виробництва і забезпечують широку номенклатуру виробів і високу постійну якість. Щодо дрібних блоків їхня висока якість характеризується точними розмірами, чітким витримуванням вимог щодо щільності, міцності і інших показників якості, можливості виконання блоків з пазом і гребенем. Прикладом може бути продукція комплексів фірми «Хебель», заснованої в 1943 р., що разом із ще одним світовим лідером в області газобетону -фірмою «Итонг» - складають фірму «Xella Plant Engineering Gmb», що входить у великий концерн «Франц Ханкель». Комплекси цієї фірми з успіхом працюють в 30 країнах миру і дають можливість одержувати весь набір виробів на будинок: дрібні стінові блоки, у тому числі з пазом і гребенем, великі блоки (елементи "Jumbo" і євроблоки "Хебель"), плити перекриття і покриття, стінові армовані елементи і брускові перемички, стінові панелі, лоткові блоки. Блоки випускаються двох типів: для кладки на звичайному або легкому розчині з товщиною шва 10…15 мм; для кладки на клеї з товщиною шва 1…3 мм. Перші мають розміри з точністю + 3 мм, довжину 500 мм, висоту 250 мм, ширину від 115 до 300 мм, у тому числі з пазом і гребенем - 250 і 375 мм. Щільність цих блоків 500 і 600 кг/м3, границя міцності на стиск - 2,5 і 3,5 МПа, теплопровідність кладки зі звичайним розчином - 0,22 і 0,24 Вт/(мхС), з легким розчином - 0,16 і 0,24 Вт/(мхС). Другі мають розміри з високою точністю ± (1…1,5) мм: довжину 500 й 624 мм, висоту 250 мм, ширину від 50 до 375 мм, у тому числі з пазом і гребенем - від 175 до 375 мм. Щільність цих блоків - від 400 до 700 кг/м3. Комплекси по виробництву газоблоків пропонують також фірми «Аерок» (Естонія) і «Силбет» (Москва).

Комплекси різних фірм мають добову продуктивність 200…1000 м3, річну 50…250 тис. м3.

11.2.2. Склад і характеристика устаткування

Пісок вологістю 4…8% добувається в кар'єрі і транспортується на підприємство автотранспортом. Вважається, що доцільно просівати пісок на кар'єрі, залишаючи в ньому відсіяний камінь, кускову глину і інші небажані включення. Заглиблений прийомний бункер, накритий колосниковими ґратами, повинен мати ємність в 1,5…2,0 рази більшу ємності кузова автомобіля. Якщо на території заводу обладнаний проміжний склад піску, то для завантаження бункера доцільне використання автонавантажувача. Якщо пісок не просіяний у кар'єрі, то в системі транспорту повинен бути передбачений грохот. Цемент і негашене мелене вапно приймаються з вагонів залізниці по одній зі схем, звичайних для прийому порошкоподібних матеріалів, з використанням пневмотранспорту або системи конвеєрів. Далі ці компоненти подаються у видаткові бункери ділянки готування суміші.

Гіпсовий камінь приймається із залізничних вагонів і за допомогою грейферного крана або навантажувача і системи конвеєрів завантажується у приймальний бункер. При необхідності встановлюються дробарка і грохіт.

Алюмінієва пудра в герметичних бочках доставляється автотранспортом у спеціальне приміщення для готування алюмінієвої суспензії.

У випадку використання кускового немеленого вапна, як це характерно для країн СНД, до складу комплексу входить ще й ділянка помелу вапна, що доставляється по залізниці і розвантажується в критий прирейковий склад.

251

11.2.3. Підготовка компонентів сировини до змішування

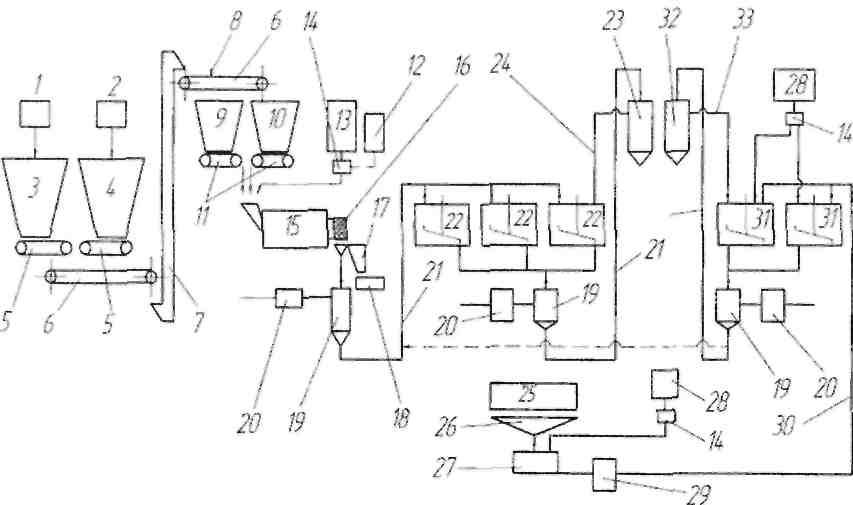

Устаткування для готування піскового шламу проілюстроване на рис. 11.2. Піщаний шлам щільністю 1600…1800 кг/м3 одержують спільним мокрим помелом піску і гіпсового каменю в барабанному млині безперервної дії, у вхідну воронку якого ці компоненти подаються в співвідношенні 10:1. Пісок у шламі повинен мати питому поверхню 270…300 м2/кг, залишок на ситі 0,09 < 15 %.

Подача піску і гіпсового каменю із приймальних бункерів 3,4 у видаткові 9, 10 може виконуватися послідовно по єдиній транспортній системі, що містить у собі стрічкові конвеєри 6 і ківшевий елеватор 7, або по окремих системах для кожного компонента. У потужних комплексах іноді між приймальням 3 і видатковим 9 бункерами встановлюють проміжний силос-накопичувач піску ємністю 40…80 м , що може оснащуватися системою обігрівання, індикатором рівня заповнення і дренажним пристроєм.

Для забезпечення високої якості блоків дуже важлива сталість показників всіх сировинних компонентів і шламу. Постійний вміст кожного з компонентів шламу забезпечується застосуванням вагових дозаторів 11 безперервної дії для піску і гіпсового каменю, які мають похибку ± 1,0 %. Завдання підтримки постійної вологості шламу в умовах випадкових коливань вологості піску вирішує система автоматичного керування, до складу якої входять датчики виміру вологості піску і щільності шламу після помелу. З урахуванням поточної вологості регулюється подача води в млин дозатором води 14. Разом з водою з ємності 12 доцільне введення добавок - поверхнево-активних речовин (ПАВ) - сульфоналу, триетаноламіну і подібних (у кількості 0,1…0,3% маси сухих компонентів), які забезпечують підвищення продуктивності млина. На виході з млина 15 шлам проходить крізь сито 16 (яке входить у конструкцію млина, або окремий віброгрохіт), у якому відокремлюються здрібнені тіла, і їхні уламки і спрямовуються в бункер 17 для вивозу. Після млина шлам надходить у ємність 19 насоса 20. У вітчизняних комплексах використаються надійні пневматичні насоси камерного типу. Насос 20 по трубопровіду 21 накачує шлам в один з не менш двох шлам-басейнів 22, які мають постійно діючі мішалки з вертикальним валом і засобу контролю рівня. Для інтенсифікації перемішування шламу через порожній вертикальний вал мішалок подається стиснене повітря. У шлам-басейнах фірми «Маза-Хенке» для інтенсифікації процесу змішування встановлюються кранові мішалки з міксерами (по типу тих, які використовуються на цементних заводах). Під час заповнення одного шлам-басейну шлам для використання у виробництві відбирається із другого. Найкращі результати дає почергове використання трьох шлам-басейнів 22: один - завантажується, другий - змішує (усреднює) шлам, третій - розвантажується.

Шлам зі шламів-басейнів 22 насосом 20 по трубопровіду 21 у міру необхідності подається у видатковий бак 23 двохвального блоку, звідки дозатором завантажується в змішувач. У сучасних комплексах насос 20 працює безперервно і подає шлам або в бак 23, або назад у шлам-басейн по трубопровіду 24 повернення надлишкового піскового шламу в шлам-басейни для запобігання застигания. Систему трубопроводів 21,24, 30 і 33 доцільно виконувати так, щоби забезпечувалося безпроблемне їхнє промивання.

Конструкція барабанних млинів для мокрого помелу шламу принципово не відрізняється від тієї, що і для сухого помелу в'язкого у виробництві силікатної цегли. На вітчизняних комплексах широко використовується млин 2,0 * 10,5 м заводу «Волгоцеммаш», який здатний забезпечити продуктивність по сухій речовині — 9 т/год. (до 20 м3/год виробів з газобетону).

Рис. 11.2. Схема ланцюгів устаткування готування піщаного шламу

1,2- вихідний матеріал; 3,4- приймальні бункери; 5, 11 - стрічкові вагарні дозатори; 6 - стрічковий конвеєр; 7 - елеватор; 8 - шкребок; 9, 10 - видаткові бункери; 12 - ємність із ПАВ; 13 - ємність води; 14 - дозатор води; 15 - млин; 16 - сито; 17 - бункер; 18 - ємність для відходів; 19 - ємність; 20 - насос; 21 - трубопровід; 22 - шлам-басейни; 23, 32 - видаткові баки; 24, 30, 33 - трубопроводи; 25 - пост різання масиву; 26 - збірний конвеєр відходів; 27 - мішалка; 28, 29 - насос; 31 -шлам-басейн зворотного шламу.

Відомі технології, у яких замість готування шламу реалізувалося спільний сухий помел піску з в'язкими - вапном і цементом (наприклад, технологія фірми «Дюрокс»). Активність такої суміші становила 14 %, компоненти дозувалися в барабанний млин ваговими дозаторами безперервної дії, млин мав систему аспірації, а його корпус охолоджувався водним душем. Ідея цієї схеми - в ефективному змішуванні і активації всіх твердих компонентів, які являли собою комплексне сухе в'яжуче. Але менша енергоємність, відсутність необхідності в аспірації і охолодженні, кращі санітарно-гігієнічні умови роботи персоналу в цеху і менше забруднення навколишнього середовища привели до широкого використання мокрого помелу в технології виготовлення газобетону.

Окрема система в комплексах передбачена для готування так називаного зворотного шламу. Технологія виготовлення газобетону і ріжуча технологія, зокрема, характерні більшою кількістю відходів. По-перше, це «окраєць», тобто верхній шар тговщиною 30…80 мм по всій площі форми. По-друге, це шари, які прилягають до бортів форми і зрізуються на товщину 20…50 мм. По-третє, це недорізаний нижній шар, що спрямовується в відход при розкритті масиву у варіантах, де передбачене його кантування. Проблема полягає в тому, що кількість і властивості відходів непостійні, а всі заходи при виробництві газобетону спрямовані на стабілізацію властивостей сировини, у тому числі і зворотного шламу. Бажання повернути у виробництво ці відходи, обсяг яких перевищує 10 % основного піщаного шламу, спонукає до розробки відповідних, досить складних систем. Складність рішення проблеми зворотного шламу і необхідність у чималих додаткових витратах підтверджується, наприклад, тим, що в комплексі фірми «Дюрокс» для перемішування зворотного шламу використаються 7 пропелерних чотирьохлопатевих мішалок діаметром 0,5 м із двигунами по 15 кВт. Мішалки із частотою обертання 140 об/хв, розміщені в траншеї шириною і глибиною 2 м і довжиною 10 м. У сучасних комплексах система значно спрощена.

Система готування зворотного шламу починається зі збирання відходів на постах 25 (рис. 11.2) різання масивів за допомогою конвеєрів 26 і транспортування в мішалку відходів 27. Тут вони розмішуються забрудненою водою з бака 28, у який вода збирається після промивання основного змішувача і трубопроводів. Щільність зворотного шламу підтримують на рівні 1400…1450 кг/м3. Для забезпечення сталості щільності в комплексах світових лідерів мішалку 27 у процесі заповнення шламом зважують. У деяких сучасних комплексах відходи падають у лоток, розташований уздовж постів 25, звідки змиваються водою в мішалку 27. Після перемішування порція зворотного шламу подається насосом 29 по трубопровіду 30 в один з мінімум двох спеціальних шлам-басейнів 31 зворотного шламу. У деяких комплексах навмисне встановлені відцентрові насоси 29 для розбивання затверділих часток бетону. Ємність кожного зі шламів-басейнів 31 повинна бути не менше 10 м3. Після повного заповнення одного зі шламів-басейнів 31 його щільність регулюється додаванням води дозатором 14. На кращих комплексах використовують системи автоматичного підтримування заданої щільності і підігрівання, у випадку необхідності, зворотного шламу. Як датчик щільності, у деяких закордонних комплексах (наприклад, "Верхан") використовується вбудована в кільцевий трубопровід петля зважування. Підготовлений зворотний шлам насосом 20 подається по трубопровіду 21 у видатковий бак 32 зворотного шламу, що розташований у дозуючому відділенні основного змішувача. Надлишок зворотного шламу повертається по трубопровіду 33 у шлам-басейни 31. У цей час насос 29 заповнює другий шлам-басейн 31, де готується наступна порція зворотного шламу. У деяких комплексах готовий зворотний шлам подається в шлам-басейни 22 піскового шламу.

Помел вапна. Найпростішим є використання покупного меленого вапна з необхідними властивостями. Але різні економічні і організаційні причини, зокрема, відсутність надійних постачальників вапна потрібної якості, спонукують переважну більшість виробників до використання, як сировини, кусковго вапна. Його помел може виконуватися із застосуванням барабанних, тарілчасто - роликових, валкових або вібраційних млинів.

255

Практично на всіх заводах країн СНД замість чистого меленого вапна використовують вапняно-піщане в'яжуче, яке одержують спільним помелом вапна з піском у барабанному млині. Активність в'яжучого, звичайно, становить 30…40 %, питома поверхня часток вапна 450…550 м2/кг, питома поверхня часток піску у в'яжучому – 200…250 м2/кг. Для усереднення властивостей вапна доцільне використання спеціальної ємності - гомогенізатора.

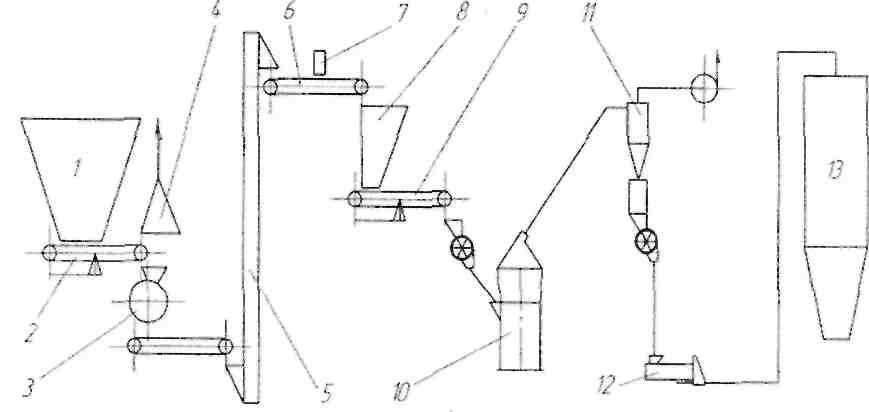

Світові лідери, наприклад, «Маза-Хенке», пропонують використання валкових млинів, які можуть забезпечити необхідну тонкість помела тільки із сепаратором. На рис. 11.3 наведена схема помела кускового вапна або гіпсу із застосуванням тарілчато-валкового млина.

Рис. 11.3. Схема ланцюгів устаткування для здрібнювання кускового вапна із застосуванням тарілчато-роликового млина

1 - приймальний бункер; 2, 9 живильники; 3 - молоткова дробарка; 4 - система аспірації дробарки; 5 - елеватор; 6 -конвеєр; 7 - магнітний сепаратор; 8 - проміжний бункер; 10 - тарілчато-валковий млин; 11 - система аспірації млина; 12 - пневмотранспорт; 13 - гомогенізатор.

Із приймального бункера 1 вапно живильником 2 подається в молоткову дробарку 3, де вона подрібнюється до фракції 2…3 мм. Дробарка обладнана системою аспірації 4. Після дробарки вапно елеватором 5 подається на конвеєр 6, на якому магнітний сепаратор 7 видаляє металеві включення. З конвеєра 6 вапно завантажується в проміжний бункер 8, з якого живильником 9 подається в тарілчато-валковий млин 10 з вбудованим у нього сепаратором, так що помел проходить у замкнутому циклі. Сепаратор відокремлює готовий продукт, наприклад, із залишком на ситі 008 – 6…7 %. Млин обладнаний системою аспірації 11. Після млина - вапно пневмотранспортом 12 подається в гомогенізатор 13, де усреднюються властивості вапна, і далі у видатковий бункер дозуючого відділення.

Готування алюмінієвої суспензії (далі - суспензії) виконується в спеціальних змішувачах (суспенізаторах) циклічної дії, з яких суспензія подається в дозатор. У сучасних комплексах змішувачі суспензії є одночасно її дозаторами. Приймальний резервуар алюмінієвої пудри виконується герметичним. У нього із забезпеченням герметичності розвантажується бочка з пудрою. У ємність суспенізатора-дозатора заливається вода в обсязі, необхідному на одну порцію суспензії, наприклад, сульфанол або каніфольна емульсія. Після змішування води і поверхнево-активних речовин із приймального резервуара шнеком подається пудра і готується суспензія, яка насосом подається або безпосередньо в змішувач газобетонної суміші (при використанні суспенізатора-дозатора), або в дозатор суспензії. Кращі закордонні конструкції суспенізаторов обладнані системами вентиляції і охолодження. Система охолодження заснована на пропуску холодної води між подвійною оболонкою змішувача. Передбачено пристрій для аварійного розвантаження при неприпустимому підвищенні температури.