- •И.С. Цехмистро Теоретические основы технологии производства деталей и сборки машин Учебное пособие

- •Введение

- •Производственно-технологические и размерные связи в процессе изготовлениямашины

- •Машина – объект машиностроительного производства

- •Производственные и технологические процессы в машиностроении

- •Технико-экономические показатели технологических процессов

- •Технологичность конструкций машин

- •Общие понятия о технологичности конструкций

- •Технологические требования к конструкции машин при их сборке

- •Технологические требования к конструкции деталей машин

- •Точность изделий машиностроения

- •Показатели точности изделий

- •Погрешности, возникающие в процессе изготовления деталей и сборки машин

- •Анализ точности изделий методами математической статистики

- •Базирование и базы в машиностроении

- •Базы и опорные точки

- •Классификация баз

- •Технологические базы

- •Погрешности установки заготовок

- •Технологические размерные цепи

- •Виды размерных цепей

- •Методы достижения точности замыкающего звена

- •Примеры выявления и решения технологических размерных цепей

- •Вопросы для самопроверки знаний раздела 1

- •Достижение необходимой точности и качества поверхностей деталей в процессе их изготовления

- •Достижение необходимой точности деталей в процессе их изготовления

- •Способы и этапы достижения точности деталей

- •Погрешности оборудования

- •Погрешности настройки системы спид

- •Погрешности, вызванные упругими деформациями технологической системы

- •Погрешности, возникающие в результате размерного износа режущих инструментов

- •Погрешности, возникающие в результате температурных деформаций технологической системыи внутренних напряжений в материале заготовок

- •Суммарная погрешность механической обработки

- •Управление точностью обработки

- •Качество поверхности и технологические методы повышения эксплутационных свойств деталей машин

- •Основные параметры качества поверхности деталей

- •Влияние методов и режимов обработки на параметры качества поверхности

- •Методы измерения и оценки качества поверхности

- •Влияние качества поверхности на эксплуатационныесвойства деталей машин

- •Технологические методы повышения эксплуатационных свойств деталей машин

- •Допуски и припуски на обработку заготовок

- •Операционные допуски и правила их выбора

- •Припуски на обработку при изготовлении деталей машин

- •Вопросы для самопроверки знаний раздела 2.

- •Основы проектирования технологических процессов изготовления машин

- •Исходная информация и последовательность проектирования технологических процессов изготовления машин

- •Технологическая подготовка производства машин

- •Исходная информация для проектирования технологических процессов

- •Последовательность проектирования технологических процессов

- •Технологическая документация

- •Проектирование технологических процессов изготовления деталей

- •Анализ исходной информации и выбор метода получения заготовки

- •Составление планов обработки основных поверхностей и маршрута технологического процесса изготовления детали

- •Проектирование операций технологического процесса обработки заготовок

- •Проектирование технологических процессов сборки машин

- •Структура и содержание технологического процесса сборки

- •Организационные формы сборки

- •Определение последовательности и содержания сборочных операций

- •Проектирование типовых и групповых технологических процессов

- •Проектирование типовых технологических процессов

- •Проектирование групповых технологических процессов

- •Проектирование технологических процессов для автоматизированного производства

- •Проектирование технологических операций для автоматов и полуавтоматов

- •Проектирование технологических операций для агрегатных станков

- •Проектирование технологических процессов изготовления деталей на автоматических линиях

- •Проектирование технологических процессов для станков с программным управлением

- •Технологические возможности станков с программным управлением

- •Системы программного управления станками

- •Системы координат и способы отсчета перемещений

- •Технологическая подготовка обработки заготовок на станках с чпу

- •Кодирование технологической информации и запись ее на программоноситель

- •Технологические особенности обработки заготовок на сверлильных и фрезерных станках с чпу

- •Технологические особенности обработки заготовок на многоцелевых станках

- •Технологическая подготовка гибких производственных систем

- •Основные принципы модульной технологии

- •Автоматизированное проектирование технологических процессов (аптп)

- •Экономическая оценка вариантов технологического процесса

- •Вопросы для самопроверки знаний раздела 3

- •Список литературы

- •Оглавление

- •1. Производственно-технологические и размерные связи в процессе изготовления машины 4

- •2. Достижение необходимой точности и качества поверхностей деталей в процессе их изготовления 88

- •3. Основы проектирования технологических процессов изготовления машин 139

Погрешности, возникающие в результате размерного износа режущих инструментов

Процесс резания материалов происходит в условиях повышенных температур и существенных давлений в зоне резания. При этом инструмент изнашивается, а его режущая кромка занимает новое положение, вызывая погрешность обработки. В зависимости от конкретных условий режущая кромка может округляться, выкрашиваться. Этот процесс протекает непрерывно в течение всего периода стойкости инструмента.

Величина износа режущего инструмента пропорциональна времени резания или пути, пройденному инструментом в металле заготовки. На рис. 2.6 показано протекание износа резца и в зависимости от длины пути резанияLпри обработке стальной заготовки.

Первый, непродолжительный период работы режущего инструмента, сопровождается повышенным размерным износом (участок I); износ на этом участке получил название начального износа (ин).

Рис.2.6. Износ резца при обработке заготовки на токарном станке: а) схема износа;б) зависимость износа от длины пути резания.

Интенсивность размерного износа на участке IIпринято называть относительным износом (ио)

ио = tg β = u2 / L2, (2.11)

где u2 и L2 – соответственно размерный износ и длина пути резания на участкеII.

Зная величины u2 иио, можно определить размерный износ инструментаи в зависимости от длины пути резанияL по формуле

и = ин + и0 L10 –6 мкм. (2.12)

Длина пути резания L рассчитывается в зависимости от метода обработки.

Влияние размерного износа режущего инструмента на точность размеров детали зависит от того, как выполняется операция. Если заданный операционный размер выполняется методом пробных ходов и промеров, то погрешность размера от износа инструмента будет равна погрешности формы, т.е. Δи = Δф; для поверхностей вращенияΔи = 2и (на диаметр детали). При обработке партии заготовок на предварительно настроенном станкеΔи = 2ип, гдеп –количество заготовок, обработанных между подналадками.

Н а

точность обработанной поверхности

оказывает влияние точность изготовления

мерных и фасонных режущих инструментов,

так как их размер и профиль непосредственно

передаются обрабатываемой заготовке

и образуют систематические постоянные

погрешности.

а

точность обработанной поверхности

оказывает влияние точность изготовления

мерных и фасонных режущих инструментов,

так как их размер и профиль непосредственно

передаются обрабатываемой заготовке

и образуют систематические постоянные

погрешности.

Затупление режущего инструмента увеличивает погрешности обработки не только из-за размерного износа инструмента, но и в связи со значительным возрастанием усилия резания, что приводит к увеличению деформации системы СПИД.

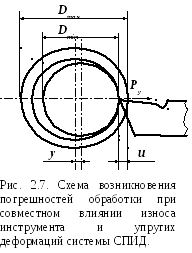

На рис. 2.7 показана схема образования погрешностей обработки при совместном действии износа инструмента и упругих деформаций системы СПИД.

Суммарная максимальная погрешность обработки

Δmax = Dmax – Dmin = 2(u + y).

При автоматическом получении размеров на предварительно настроенном станке или на станке с автоматической подналадкой системы СПИД можно определить время работы станка между подналадками по экспериментальной формуле, полученной на основании исследований

τ = 1,38 Т / (J0и + J0у) мин, (2.13)

где Т – допуск на размер обрабатываемой поверхности,мм;

J0и – интенсивность износа инструмента,мм/мин;

J0у–интенсивность изменения упругой деформации,мм/мин.

Параметры J0и и J0у определяются экспериментальным путем при обработке опытной партии данных деталей.