- •Министерство образования и науки украины

- •Введение

- •1.1. Общие сведения об инженерных конструкциях

- •1.2. Историческая справка. Вклад отечественных инженеров и ученых в теорию и практику инженерных конструкций

- •2. Материалы, применяемые для изготовления инженерных конструкций

- •2.1. Строительные стали и алюминиевые сплавы, их классификация

- •2.2. Механические свойства металлов

- •2.3. Сортамент металла

- •Контрольные вопросы

- •3. Основные положения расчета инженерных конструкций

- •3.1. Суть метода расчета по предельным состояниям

- •3.2. Нагрузки и воздействия

- •Сочетания нагрузок

- •3.3. Нормативные и расчетные сопротивления материалов

- •Контрольные вопросы

- •4. Расчет элементов металлических конструкций

- •4.1. Основные положения расчета

- •4.2. Расчет центрально-растянутых элементов

- •4.3. Расчет центрально-сжатых элементов

- •4.4.Расчет изгибаемых элементов

- •4.5. Расчет внецентренно - сжатых элементов

- •Контрольные вопросы

- •5. Соединения в металлических конструкциях

- •5.1.Сварные соединения

- •5.1.1. Сварка в строительстве

- •5.1.2. Виды сварки

- •5.1.3. Виды сварных швов и соединений

- •5.1.4. Расчет стыковых и угловых швов

- •5.2. Заклепочные и болтовые соединения

- •5.2.1. Общие сведения о заклепочных и болтовых соединениях

- •5.2.2. Расчет и конструирование болтовых и заклепочных соединений

- •Контрольные вопросы

- •6. Основы проектирования балок и балочных клеток

- •6.1.Назначение балок, их типы и область применения

- •6.2. Основы проектирования балочных клеток

- •6.3. Основные положения расчета балок

- •6.4. Расчет балок

- •7. Колонны и стойки

- •7.1. Типы колонн и стоек

- •7.2. Расчет колонн

- •7.3. Типы и конструкции оголовков и баз колонн

- •Контрольные вопросы.

- •8. Проектирование ферм гражданских и общественных зданий

- •8.1. Назначение и основные группы ферм

- •8.2. Стропильные фермы и их типы

- •8.3. Определение генеральных размеров ферм

- •8.4. Элементы кровельного покрытия по металлическим фермам

- •8.5. Основы расчета стропильных ферм

- •8.6. Общие принципы конструирования ферм

- •Контрольные вопросы

- •9. Стальные каркасы зданий средней и малой этажности

- •9.1. Область применения стальных каркасов

- •9.2. Каркасы производственных зданий

- •9.3. Легкие металлические конструкции зданий

- •Контрольные вопросы

- •10. Стальные каркасы высотных зданий

- •10.1. Назначение и системы стальных каркасов

- •10.2. Рамная, связевая и рамно-связевая системы

- •10.3. Каркасно - ствольная и коробчато-ствольная системы

- •10.4. Стальные каркасы сверхвысотных зданий

- •10.5. Основы компоновки, конструирования и расчета стальных каркасов

- •10.6. Противопожарная защита стальных каркасов

- •Контрольные вопросы

- •11. Конструкции большепролетных покрытий

- •11.1. Область применения и классификация большепролетных покрытий

- •11.2. Балочные конструкции покрытия

- •11.3. Рамные конструкции

- •11.4. Арочные покрытия

- •11.5. Купола

- •11.6. Структурные и перекрестно-балочные системы покрытий

- •Контрольные вопросы

- •12. Висячие покрытия

- •12.1. Общая характеристика висячих покрытий

- •12.2. Конструктивные элементы висячих покрытий

- •12.3. Основы расчета висячих покрытий и способы уменьшения их деформативности

- •12.4. Конструктивные решения висячих покрытий

- •12.4.1. Конструктивные решения однопоясных покрытий

- •12.4.2. Конструктивные решения двухпоясных покрытий

- •12.4.3. Конструктивные решения седловидных шатровых покрытий

- •12.4.4. Конструктивные решения вантовых и висячих комбинированных покрытий

- •Контрольные вопросы

- •Список литературы

5.1.2. Виды сварки

Ручная электросварка. Схема ручной электросварки и схема строения электрической показана на рис.5.1.

Качество и производительность такой сварки во многом зависят от квалификации сварщика, от условий, в которых она выполняется. При ручной сварке, применяемой чаще при монтаже конструкций, сила тока 300...400А. Для сварки толстых элементов (более 6 мм) сварной шов выполняется за несколько проходов. Начало и конец сварки - места возможных дефектов.

ёсоздания продольной сжимающей силы применяют гидравлические или пневматические системы, для получения плотных соединений вместо электродов ставят ролики (колесики), т.е. получается шовная сварка.

Газовая сварка - применяется для сварки тонкого металла толщиной до 2...3 мм (резервуаров, коробов). При толщине металлов до 2 мм сварку можно выполнять без присадочного металла - проволоки (для этого необходимо отогнуть металл), при толщине металлов более 2 мм необходим присадочный металл. Газовая сварка осуществляется горелкой, к которой подходят 2 шланга. По одному шлангу поступает кислород (баллон синего цвета), по другому - горючий газ (чаще всего ацетилен), поставляемый в баллонах, часто используют ацетиленовые генераторы, работающие на карбиде кальция. Все генераторы должны иметь водяной затвор (приспособление, предотвращающее возгорание ацетилена в емкости генератора).

5.1.3. Виды сварных швов и соединений

Сварные швы подразделяются:

1. По конструкции шва - стыковые и угловые. Если усилие действует вдоль углового шва - фланговый, если поперек усилия - лобовой шов (рис.5.3а).

2. По назначению - рабочие (передающие усилия) и конструктивные (связующие).

3. По положению в пространстве при их выполнении - нижние, горизонтальные, вертикальные и потолочные, «в лодочку» (рис. 5.3.б).

4. По протяженности - сплошные и прерывистые.

5. По числу слоев, накладываемых при сварке - однослойные (однопроходные) и многослойные (многопроходные).

6. По месту производства - заводские и монтажные.

7. По форме шва при сварке с обработанными кромками:V-образные, Х- образные, К-образные, U-образные (рис. 5.3.в)

Подготовка швов элементов под сварку зависит от толщины соединяемых деталей. При толщине до 8 мм сварка осуществляется без подготовки кромок, при толщине от 8 до 24...26 мм применяется V-образная разделка, при толщине до 60 мм – X-образная разделка (при V-образной разделке расход металла шва в 4 раза больше, чем при X-образной разделке кромок). При толщине более 60 мм переходят на U-образную разделку, которая более экономична по расходу металла шва, хотя обработка кромок при этом трудоемка. При толщине от 12 до 60 мм можно применять К-образную разделку кромок.

Кромки обрабатываются механическим путем либо газовыми резаками. Если корень шва нельзя подварить, то сварка ведется на подкладках. Условное обозначение швов показано рис.5.3.г.

В зависимости от взаимного расположения сопрягаемых элементов сварные соединения подразделяются на стыковые, нахлесточные, комбинированные.

5.1.4. Расчет стыковых и угловых швов

Соединения, выполненные стыковыми швами, являются основными, поскольку силовой поток проходит без изменения своей интенсивности (рис. 5.4.а). При таких швах нет резкой концентрации напряжений, при действии динамических нагрузок требуется зачистка шва

Расчет сварных стыковых соединений на центральное растяжение или сжатие следует производить по формуле

где

![]() -

наименьшая толщина соединяемых элементов;

-

наименьшая толщина соединяемых элементов;

![]() -

расчетная длина шва, равная полной его

длине, уменьшенной на 2

-

расчетная длина шва, равная полной его

длине, уменьшенной на 2![]() или полной его длине в случае вывода

концов шва за пределы стыка.

или полной его длине в случае вывода

концов шва за пределы стыка.

![]() -

расчетное сопротивление стыковых

сварных соединений сжатию, растяжению

и изгибу по пределу текучести;

-

расчетное сопротивление стыковых

сварных соединений сжатию, растяжению

и изгибу по пределу текучести;

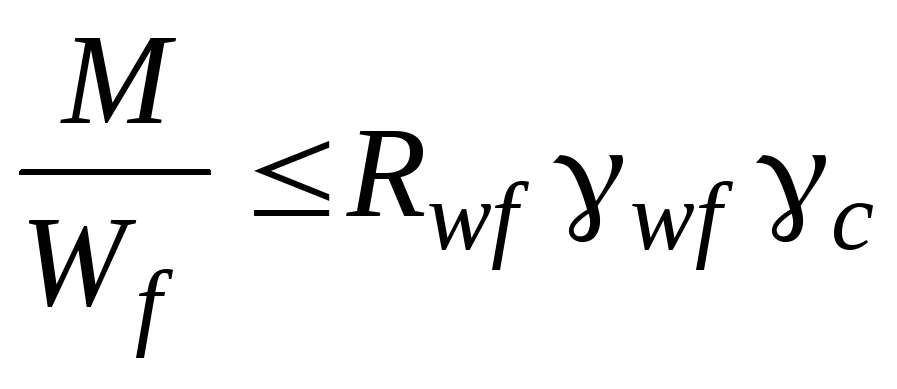

Соединения внахлестку выполняются угловыми швами. В таких соединениях кроме растяжения образовываются дополнительные моменты (силовой поток изменяет свое правление). В швах возникает сложное напряженно-деформированное состояние. Сдвиг соединяемых элементов может произойти по металлу шва (плоскость 1-1) либо по основному металлу (плоскость 2-2, рис.5.4.). Сварные соединения с угловыми швами при действии продольной и поперечной сил следует рассчитывать на срез (условный) по двум сечениям:

по металлу шва (сечение 1)

![]()

по металлу границы сплавления (сечение 2)

![]()

где

![]() -

расчетная длина шва, принимаемая меньше

его полной длины на 10 мм;

-

расчетная длина шва, принимаемая меньше

его полной длины на 10 мм;

![]() и

и

![]() -

коэффициенты, принимаемые при сварке

элементов из стали: с пределом текучести

до 530 МПа (5400 кгс/кв.см) - по табл. 34* СНиП

II-23-81*; с пределом текучести свыше 530 МПа

(5400 кгс/кв.см) независимо от вида сварки,

положения шва и диаметра сварочной

проволоки

-

коэффициенты, принимаемые при сварке

элементов из стали: с пределом текучести

до 530 МПа (5400 кгс/кв.см) - по табл. 34* СНиП

II-23-81*; с пределом текучести свыше 530 МПа

(5400 кгс/кв.см) независимо от вида сварки,

положения шва и диаметра сварочной

проволоки![]() = 0,7 и

= 0,7 и![]() =

1;

=

1;

![]() и

и

![]() -

коэффициенты условий работы шва, равные

1 во всех случаях, кроме конструкций,

возводимых в климатических районах

-

коэффициенты условий работы шва, равные

1 во всех случаях, кроме конструкций,

возводимых в климатических районах![]() и

и![]() для которых

для которых![]() =

0,85 для металла шва с нормативным

сопротивлением

=

0,85 для металла шва с нормативным

сопротивлением![]() =

410 МПа (4200 кгс/кв.см) и

=

410 МПа (4200 кгс/кв.см) и![]() =

0,85 - для всех сталей.

=

0,85 - для всех сталей.

![]() -

расчетное сопротивление угловых швов

срезу (условному) по металлу шва;

-

расчетное сопротивление угловых швов

срезу (условному) по металлу шва;

![]() -

расчетное сопротивление угловых швов

срезу (условному) по металлу границы

сплавления;

-

расчетное сопротивление угловых швов

срезу (условному) по металлу границы

сплавления;

Расчет сварных соединений с угловыми швами на действие момента в плоскости, перпендикулярной плоскости расположения швов, следует производить по двум сечениям по формулам:

по металлу шва

;

;

по металлу границы сплавления

где

![]() -

момент сопротивления расчетного сечения

по металлу шва;

-

момент сопротивления расчетного сечения

по металлу шва;

![]() -

то же, по металлу границы сплавления.

-

то же, по металлу границы сплавления.

Особенности наложения угловых швов.

1. Длина сварных швов должна быть не более 60 толщин шва, за исключением швов, работающих по всей длине.

2. Расчетная длина сварного шва менее 40 мм не применяется.

3. Минимальная толщина сварного шва принимается 4 мм, за исключением случаев, когда толщина элементов меньше 4 мм.

4. При большой длинне рекомендуется применять обратно ступенчатый способ наложения швов с началом в середине шва.