Metodichni_vkazivki_KMTP_z_PR

.pdf

|

|

Закінчення табл. 1.3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

300-508Р (11,00R20) |

|

296 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

320-457 (12,00-18) 1) |

|

337 |

|

|

|

|

||

|

|

320-508 (12,00-20) |

|

|

315 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

370-508 (14,00-20) |

|

|

380 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1) – шини з тиском, що реґулюється. |

|

|

|

|

|

||||

Таблиця 1.4 – Максимальна висота підйому транспортного засобу Нпід |

|

|

||||||||

|

|

|

|

|

|

|

||||

Транспортний засіб |

|

автобуси |

вантажні автомобілі |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

Висота підйому, м |

|

1,6 |

|

1,7 |

|

|

|

|||

|

|

|

|

|

|

|

||||

Таблиця 1.5 – Середній тиск у різі [q], що допускається [3, табл. 9.4] |

|

|

||||||||

|

|

|

|

|

|

|||||

|

|

Матеріал гвинтової пари |

|

[q], Мпа |

|

|||||

|

|

|

|

|

|

|

|

|

||

|

Загартована сталь – бронза |

|

|

|

|

|

12 |

|

||

|

|

|

|

|

|

|

|

|

||

|

Незагартована сталь – бронза |

|

|

|

|

|

9 |

|

||

|

|

|

|

|

||||||

|

Загартована сталь – антифрикційний чавун АВЧ-1, АКЧ-1 |

|

|

8 |

|

|||||

|

|

|

|

|

||||||

|

Незагартована сталь – антифрикційний чавун АВЧ-2, АКЧ-2 |

|

|

6 |

|

|||||

|

|

|

|

|

|

|

|

|

||

|

Незагартована сталь – чавун СЧ-20 |

|

|

|

|

|

5 |

|

||

|

|

|

|

|

|

|

|

|

|

|

Рисунок 1.3 – Різь трапецеїдальна

11

Таблиця 1.6 – Основні розміри трапецеїдальних однозахідних різей

|

|

|

|

Усі розміри у мм (див. рис. 1.3) [3, табл. 9.1] |

|||||||

d |

d3 |

d2 = D2 |

D4 |

D1 |

|

d |

d3 |

d2 = D2 |

D4 |

D1 |

|

|

|

Р = 1,5 |

|

|

|

|

|

Р = 3 |

|

|

|

8 |

6,2 |

7,25 |

8,3 |

6,5 |

|

55 |

51,5 |

53,5 |

55,5 |

52 |

|

|

|

Р = 2 |

|

|

|

60 |

56,5 |

584 |

60,5 |

57 |

|

8 |

5,5 |

7 |

8,5 |

6 |

|

|

|

Р = 4 |

|

|

|

10 |

7,5 |

9 |

10,5 |

8 |

|

65 |

60,5 |

63 |

65,5 |

61 |

|

12 |

9,5 |

11 |

12,5 |

10 |

|

70 |

654 |

68 |

70,5 |

66 |

|

14 |

11,5 |

13 |

14,5 |

12 |

|

75 |

70,5 |

73 |

75,5 |

71 |

|

16 |

13,5 |

15 |

16,5 |

14 |

|

80 |

75,5 |

78 |

80,5 |

76 |

|

18 |

15,5 |

17 |

18,5 |

16 |

|

|

|

Р = 5 |

|

|

|

22 |

19,5 |

21 |

22,5 |

20 |

|

85 |

79 |

82,5 |

85,5 |

80 |

|

24 |

21,5 |

23 |

24,5 |

22 |

|

90 |

84,5 |

87,5 |

90,5 |

85 |

|

26 |

23,5 |

25 |

26,5 |

24 |

|

95 |

89,5 |

92,5 |

95,5 |

90 |

|

28 |

25,5 |

27 |

28 |

26 |

|

100 |

94,5 |

97,5 |

100,5 |

95 |

|

|

|

Р = 3 |

|

|

|

|

|

Р = 6 |

|

|

|

30 |

26,5 |

28,5 |

30,5 |

27 |

|

30 |

23 |

27 |

31 |

24 |

|

34 |

30,5 |

32,5 |

34,5 |

31 |

|

32 |

25 |

29 |

33 |

26 |

|

36 |

32,5 |

34,5 |

36,5 |

33 |

|

34 |

27 |

31 |

35 |

28 |

|

38 |

34,5 |

36,5 |

38,5 |

35 |

|

36 |

29 |

33 |

37 |

ЗО |

|

42 |

38,5 |

40,5 |

42,5 |

39 |

|

38 |

31 |

35 |

39 |

32 |

|

44 |

40,5 |

42,5 |

44,5 |

41 |

|

40 |

33 |

37 |

41 |

34 |

|

46 |

42,5 |

44,5 |

46,5 |

43 |

|

42 |

35 |

39 |

43 |

36 |

|

50 |

46,5 |

48,5 |

50,5 |

47 |

|

|

|

Р = 10 |

|

|

|

|

|

Р = 8 |

|

|

|

75 |

64 |

70 |

76 |

65 |

|

28 |

19 |

24 |

29 |

20 |

|

80 |

69 |

75 |

84 |

70 |

|

44 |

35 |

40 |

45 |

36 |

|

|

|

Р = 12 |

|

|

|

46 |

37 |

42 |

47 |

38 |

|

50 |

37 |

44 |

51 |

38 |

|

48 |

39 |

44 |

49 |

40 |

|

55 |

42 |

49 |

56 |

43 |

|

52 |

41 |

46 |

51 |

42 |

|

60 |

47 |

54 |

61 |

48 |

|

55 |

46 |

51 |

56 |

47 |

|

85 |

72 |

79 |

86 |

73 |

|

60 |

51 |

56 |

61 |

52 |

|

90 |

77 |

84 |

91 |

78 |

|

|

|

Р = 10 |

|

|

|

|

|

Р = 16 |

|

|

|

36 |

25 |

31 |

37 |

26 |

|

70 |

52 |

62 |

72 |

54 |

|

38 |

27 |

33 |

39 |

28 |

|

75 |

57 |

67 |

77 |

59 |

|

42 |

31 |

37 |

43 |

32 |

|

80 |

62 |

72 |

82 |

64 |

|

65 |

54 |

60 |

66 |

55 |

|

|

|

|

|

|

|

70 |

59 |

65 |

71 |

60 |

|

|

|

|

|

|

|

12

Для проведення розрахунків також необхідно скористатися наведеними нижче параметрами (фіксованими значеннями, а також вибрати необхідне значення із запропонованого діапазону), а саме:

l1 – відстань від центра тяжіння каретки до осі гвинта, що дорівнює 0,3 м; l2 – відстань між осями роликів, що може дорівнювати 0,3 … 0,4 м;

Q – вага каретки, що може дорівнювати 400 … 500 Н;

k – коефіцієнт запасу вантажопідйомності, що може дорівнювати 1,1 … 1,3;

f – зміщення рівнодіючої нормальних реакцій, що може дорівнювати 0,3 … 1,0 мм;

f1 – коефіцієнт тертя-ковзання, що для підшипників дорівнює 0,08 … 0,1; dр – діаметр осіролика, що дорівнює 30 мм;

D – діаметр ролика, що дорівнює 80 мм;

h – коефіцієнт робочої висоти профілю, що для трапецеїдальної різі дорівнює

0,5;

H – коефіцієнт висоти гайки (більше значення береться для різі менших роз-

мірів) – 1,2 … 2,5; [ р] – допустиме напруження на розтягування матеріалу гайки:

для бронзи 34 … 44МПа; для чавуна 20 … 34МПа;

[ зм] – допустиме напруження на зминання матеріалу гайки, що може дорівнювати (для бронзи або чавуна за чавуном чи сталлю) 42 … 55 МПа;

[ зр] – допустиме напружування на зріз матеріалу гайки, що може дорівнювати: для бронзи 20 … 25 МПа; для чавуну 20 … 30 МПа;

– коефіцієнт тертя-кочення, що для підшипників дорівнює 0,001 … 0,003;/2 – кут нахилу робочого боку профілю різі, що дорівнює 15°;

zр – число заходів різі, що дорівнює 1;

n – коефіцієнт запасу міцності, що може дорівнювати 2 … 3;

– ККД циліндричної передачі привода підйомника, що дорівнює 0,96 [21, с.

13

6].

При проведенні розрахунків електродвигуна слід скористатися даними табл. 1.7, а саме числом обертів вала n та потужністю електродвигуна Nел двиг..

Таблиця 1.7 – Двигуни закриті, що обдуваються [21, табл. 19.27]

Потужність, |

Синхронна частота, об./хв |

||

кВт |

|

|

|

3000 |

750 |

||

|

|||

|

|

|

|

0,25 |

– |

71В8 / 680 |

|

|

|

|

|

0,37 |

– |

80A8 /675 |

|

|

|

|

|

0,55 |

– |

80В8 / 700 |

|

|

|

|

|

0,75 |

71A2 /2840 |

90LA8 / 700 |

|

|

|

|

|

1,1 |

71B2 / 2810 |

90LB8 /700 |

|

|

|

|

|

1,5 |

80А2 /2850 |

100L8 / 700 |

|

|

|

|

|

2,2 |

80W2 /2850 |

112MA8 /700 |

|

|

|

|

|

Примітка. Перед скісною рискою позначено тип двигуна єдиної серії 4А, після риски – асинхронна частота, об./хв.

Значення межи плинності для матеріалу гвинта слід обирати з табл. 1.8.

Таблиця 1.8 – Межа плинності п матеріалу гвинта [4, табл. 15-16]

|

Матеріал |

Межа |

Матеріал |

Межа |

Матеріал |

Межа |

|

|

плинності, |

плинності, |

плинності, |

|

|||

|

гвинта |

кг/мм2 |

гвинта |

кг/мм2 |

гвинта |

кг/мм2 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

45 |

36 |

40Х |

75 |

65Г |

70 |

|

|

|

|

|

|

|

|

|

|

50 |

38 |

45Х |

75 |

45Г2 |

41 |

|

|

|

|

|

|

|

|

|

|

20Х |

50 |

50Х |

130 |

30ХГТ |

105 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14

1.4 Розрахунок підйомника

Розрахунок проводиться у наведеній нижче послідовності.

1.4.1 Розрахунок гвинта |

|

Навантаження, що діє на підйомник з боку одного колеса, Н: |

|

Gк 0,5 G g, |

(1.1) |

де G – максимальне навантаження на вісь спорядженого транспортного засобу (див. табл. 1.2);

g – прискорення вільного падіння.

Плече дії сили з боку колеса транспортного засобу на каретку підйо мника

(див. рис. 1.4), м: |

|

l 0,3 B 2, |

(1.2) |

де 0,3 – відстань від осі гвинта до бічної поверхні шини (задається), м; B – ширина шини.

|

|

D |

|

|

|

|

R |

|

|

А |

|

l |

dр |

|

|

2 |

|

Q |

Gк |

|

|

||

|

|

R |

|

|

|

l1 |

|

l

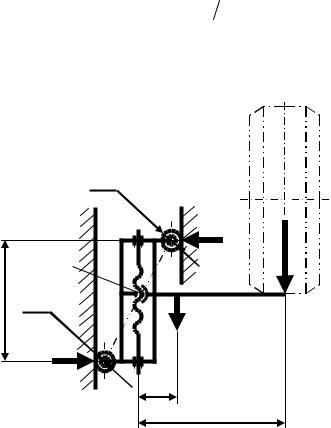

А – точка, відносно якої виконують розрахунок моментів Рисунок 1.4 – Розрахункова схема каретки

Реакція R на роликах каретки підйомника (див. рис. 1.4) (з умови рівності моментів відносно точки А), Н:

R |

Gк l Q l1 , |

(1.3) |

|

l2 |

|

15

де l – відстань від площини умовної симетрії колеса до осі гвинта ; l1 – відстань від центра тяжіння каретки до осі гвинта;

l2 – відстань між осями роликів; Q – вага каретки.

Сила опору руху каретки [2,(84)], Н:

Gоп k 2R dpD 2 f Gk Q ,

де k – коефіцієнт запасу вантажопідйомності; f – зміщення рівнодіючої нормальних реакцій;– коефіцієнт тертя-кочення для підшипників; dр – діаметр осіролика;

D – діаметр ролика.

Середній діаметр різі гвинта [3, (9.15)], м:

|

|

|

|

|

d2 |

Gоп |

|||

|

, |

|||

h H q |

||||

(1.4)

(1.5)

де h – коефіцієнт робочої висоти профілю;H – коефіцієнт висоти гайки;

[q] – середній тиск у різі, що допускається (див. табл. 1.5).

Результат розрахунку за формулою (1.5) слід округлити до ближчого найбільшого цілого значення.

За таблицею 1.6 вибрати розміри трапецеїдальної різі.

1.4.2 Розрахунок гайки підйомника |

|

||||

Розрахунок проводиться у наведеній нижче послідовності. |

|

||||

Навантаження на гайку з трапецеїдальноюріззю, Н: |

|

||||

|

|

Gрозр 1,25 Gоп . |

(1.6) |

||

Зовнішній діаметр гайки (див. рис. 1.5) [3, (9.18)], м: |

|

||||

|

|

|

|

|

|

|

|

5 Gрозр |

|

||

D1 |

р |

d2 , |

(1.7) |

||

16

де d – зовнішній діаметр різі гвинта (див. табл. 1.6);

[ р] – допустиме напруження на розтягування матеріалу гайки.

D1

d Гайка

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

|

|

|

|

|

|

Гвинт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

D |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Рисунок 1.5 – Схема передачі «гвинт-гайка» |

|

||||||||||||||||||

Зовнішній діаметр фланця гайки [3, (9.20)], м: |

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

D |

|

|

|

|

|

4 Gоп |

|

D2 , |

|

|

|

|

|

(1.8) |

|||||

|

|

|

зм |

|

|

|

|

|

|||||||||||

|

2 |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|||||

де [ зм] – допустиме напруження на зминання матеріалу гайки. |

|

||||||||||||||||||

Повна висота гайки, м: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

HГ H d2, |

|

|

|

|

|

(1.9) |

||||||||||

де d2 – середній діаметр різі гвинта (див. табл. 1.6); |

|

||||||||||||||||||

Результат розрахунку за формулою (1.8) необхідно округлити до ближчо- |

|||||||||||||||||||

го найбільшого цілого значення. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Висота фланця гайки [3, (9.21)], м: |

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

a 0,25...0,3 HГ . |

|

|

|

|

(1.10) |

||||||||||||

Проводимо перевірку фланця гайки на зріз [3, (9.22)], МПа: |

|

||||||||||||||||||

|

|

|

зр |

|

Gоп |

|

|

зр |

, |

(1.11) |

|||||||||

|

|

D a |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

||

де [ зр] – допустиме напруження на зріз матеріалу гайки.

17

1.4.3 Перевірка гвинта на міцність

Наведений кут тертя різі, град.:

f |

2 , |

|

arctg cos 1 |

(1.12) |

де f1 – коефіцієнт тертя-ковзання контактуючої пари;/2 – кут нахилу робочої сторони профілю різі.

Кут підйому середньої гвинтової лінії різі [3, (9.2)], град.:

|

|

arctg |

P zр |

, |

|

|

|

(1.13) |

||

де P – крок різі; |

|

d2 |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

zр – число заходів різі. |

|

|

|

|

|

|

|

|

|

|

Крутний момент, що передається гвинтом [3, (9.10)], Н м: |

|

|||||||||

M |

кр |

G |

оп |

d2 |

tg f |

1 |

r |

|

|

|

|

|

|

|

|

1 |

|

(1.14) |

|||

|

|

|

|

2 |

|

|

|

|

, |

|

де f1 – коефіцієнт тертя в опорній поверхні;

r1 – наведений радіус тертя поверхні, що є опорною (в розрахунках беремо таким, що дорівнює 1,5 d).

Еквівалентне номінальне напруження у небезпечному перерізі гвинта [3, (9.24)], МПа:

|

|

|

|

4 G |

2 |

|

|

Mкр |

|

2 |

, |

|

|

|

экв |

|

|

оп |

3 |

|

|

|

|

|

(1.15) |

||

|

3 |

||||||||||||

|

|

|

2 |

|

|

|

0,2 |

|

|

|

|

||

|

|

|

|

d3 |

|

|

|

d3 |

|

|

|

|

|

де d3 – внутрішній діаметр різі гвинта (див. табл. 1.6);

[ ] – допустиме напруження на стиснення та розтягування матеріалу стального гвинта, що дорівнює, МПа:

п n, |

(1.16) |

n – коефіцієнт запасу міцності;п – межа плинності.

18

1.4.4 Вибір електродвигуна

Потрібна потужність електродвигуна, кВт:

Nел.двиг. |

Mкр |

, |

(1.17) |

|

1000 |

|

|||

де – частота обертання вала, хв-1; |

|

|

|

|

|

n |

|

(1.18) |

|

|

30 , |

|

|

|

n – число обертів вала;

– ККД механічного привода підйомника.

За розрахованою потужністю вибрати з табл. 1.7 електродвигун, його потужність Nд і число обертів nд.

Число обертів гвинта, хв-1:

n |

гв |

|

Hпід |

|

|

|

|

P T |

, |

(1.19) |

|

де Нпід – висота підйому; Т – час підйому.

Передаточне число циліндричної передачі, що необхідна для привода гвинта підйомника електродвигуном:

i |

nд |

, |

(1.20) |

|

|||

|

nгв |

|

|

де nд – число обертів електродвигуна.

1.5 Питання для самостійної підготовки

1.Перелічіть необхідні дані для проектування підйомника та за допомогою схеми, що зображена на рис. 1.2, поясніть принцип роботи підйомника.

2.Як розраховується середній діаметр гвинта підйомника?

3.Як розраховується сила опору підйому та гайка підйомника?

5.У чому полягає перевірка гвинта на міцність?

6.У чому полягають умови безпечної роботи підйомника?

7.Яким чином розраховують число обертів гвинта підйомника?

8.Як визначають потужність двигуна підйомника і передаточне число р е- дуктора?

19

2 РОЗРАХУНОК ГІДРАВЛІЧНОГО ПІДЙОМНИКА. ПРАКТИЧНА РОБОТА № 2

2.1 Мета розробки

Підйомник, що розробляється, призначений для використання його при вивішуванні окремих аґреґатів, осей чи коліс транспортного засобу. Тому метою роботи є створення безпечної конструкції гідравлічного підйомника для забезпечення зручності обслуговування транспортних засобів у зоні ТО і ТР.

2.2 Принцип роботи підйомника

На рис 2.1 наведено варіант конструкції двостоякового канавкового гідравлічного підйомника, а на рис. 2.2 наведена принципова схема одностоякового гідравлічного підйомника, що аналогічна схемі двостоякового.

1 |

150 |

|

4

7

3 750 min |

2 |

5

6

6

1 – насосна станція; 2 – гідравлічний циліндр; 3 – кронштейн; 4 – напрямна; 5 – каретка; 6 – штанга; 7 – ручний насос з розподільним краном

Рисунок 2.1 –Підйомник двостояковий гідравлічний

Умовні графічні зображення гідроапаратів та літерні позиційні позначення схеми, наведеної на рисунку 2.2, відповідають вимогам [5, 6]. Під час роботи підйомника рідина (мастило) з бака подається насосною станцією 1 через триходовий розподільний кран 7 до підплунжерного простору гідравлічного

20