SMU_METROLOGIA

.pdf5.Повторить пункты 2 − 4 для правой стороны профиля резьбы. По- казания микровинта 10 внести в графу в1 табл. 12.4.

6.Наклонить колонку на угол ϕ в противоположную сторону (в дан- ной работе можно не выполнять).

7.Повторить пункты 2 − 5 для диаметрально противоположной (нижней) стороны детали. Показания микровинта 10 внести в табл. 12.4 в раздел 2-я сторона детали.

12.2.2.1.5. ИЗМЕРЕНИЕ ПОЛОВИНЫ УГЛА ПРОФИЛЯ РЕЗЬ-

БЫ (рис. 12.10)

Измерение половины угла профиля резьбы позволяет судить о наклоне средней линии (линия N на рис. 12.10) профиля резьбы к оси резь- бы (в идеале для обычной метрической резьбы полный угол профиля дол- жен быть равен 60о, т.е. при равенстве левой и правой половин угла про- филя 30о).

1.С помощью головки 18 (см. рис. 12.1) поворота угловой шкалы установить нулевое показание шкалы угловых перемещений в окуляре 17 рис. 12.4. Шкала угловых перемещений (см. рис. 12.6) должна показывать 0 градусов и 0 минут.

2.Наклонить колонку на угол ϕ так, чтобы оптическая ось микро- скопа проходила касательно витку резьбы (в данной работе можно не вы- полнять).

3.Наклонить при помощи накатной гайки 18 вертикальную линию перекрестия сетки окуляра 16 (см. рис. 12.4) на левую сторону профиля резьбы так, что бы перекрестие прицела приняло положение как на рис. 12.10.

4.Вращением головки поворота 18 (см. рис. 12.1) угловой шкалы трижды совместить вертикальную линию сетки с профилем резьбы (как и ранее трижды подвести к одной линии контура и отвести назад). Значения

половины угла профиля α21 , снятые по угловой шкале (см. рис. 12.6) через окуляр 17 (рис. 12.1) внести в графу α21 табл. 12.5.

5.Повторить пункты 3 − 4 при измерении угла α23 .

6.Наклонить колонку в противоположную сторону на угол ϕ (в дан- ной работе можно не выполнять).

7.Повторить пункты 3 − 4 при измерении углов α22 и α24 .

8.При снятии показаний с угловой шкалы учитывать, что угол может быть отрицательным. Значит, его значение нужно вычесть из 360 граду-

111

сов и это, уже вычисленное значение, записать в таблицу 12.5 в соответ- ствующую графу.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 12.5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Измерения |

|

|

α1 |

|

|

|

α 2 |

|

|

α3 |

|

|

|

α 4 |

|||||||

|

|

|

|

|

|

|

|

2 |

|

|

|

2 |

|

|

2 |

|

|

2 |

|||

1-й отсчет |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

2-й отсчет |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

3-й отсчет |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Среднийотсчет |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

αлев |

|

|

α1 |

+ |

α2 |

|

αправ |

|

α3 |

+ |

α4 |

||||

|

|

|

|

|

|

= |

2 |

2 |

|

= |

= |

2 |

2 |

= |

|||||||

|

|

|

|

|

|

2 |

|

|

2 |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

2 |

|

2 |

|

|

||||||

α = |

αлев |

+ |

αправ |

= |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

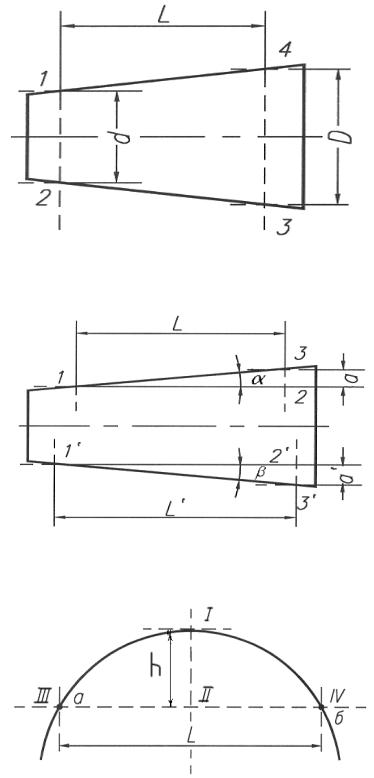

12.2.2.2. ИЗМЕРЕНИЕ КОНУСНОСТИ

Конусность можно определить двумя методами. Измерения по пер- вому методу приведены на рис. 12.11, а по второму на рис. 12.12.

12.2.2.2.1. ИЗМЕРЕНИЕ КОНУСНОСТИ ПЕРВЫМ МЕТОДОМ

(рис. 12.11)

1.Установить линию центра параллельно направлению движения стола (выполнить снова пункты 1-6, раздела 12.2.1.“Подготовка микроскопа к работе”).

2.Действуя обеими микровинтами 9 и 10 совместить центр перекре- стия сетки окуляра 16 (см. рис. 12.1) с образующей конуса (см. положение 1 рис. 12.11). Отсчет по продольному микровинту 10 внести в табл. 12.6 в графу положение 1' (в три клеточки одинаковое значение).

3.Теперь действуя только микровинтом поперечной подачи 9, по- вторить совмещение трижды (трижды подвести к этой точке контура и от- вести назад), занося отсчеты по микровинту в табл. 12.6 в графу положе-

ние 1.

4.Микровинтом поперечных перемещений 9 трижды совместить перекрестие сетки с диаметрально противоположным контуром детали (см. положение 2 рис. 12.11). Отсчеты по микрометру внести в табл. 12.6 в

графу положение 2.

112

Рис. 12.11. Схема измерения конусности детали 1-ым методом

Рис. 12.12. Схема измерения конусности детали 2-ым методом

Рис. 12.13.

113

Таблица 12.6

|

|

|

|

|

|

|

|

|

Измерение конусности |

|

|

|

|

|

|||||

Измерения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

1-й метод |

|

|

|

|

2-й метод |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

Положения |

|

|

|

|

Положения |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

1' |

|

|

4' |

|

3 |

4 |

1 |

2 |

2' |

3 |

1' |

|

2' |

2" |

3' |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1-й отсчет |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2-й отсчет |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3-й отсчет |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Среднийотсчет |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Разность от- |

d = |

|

L = |

|

D = |

|

L = |

|

а = |

L' |

= |

|

а '= |

||||||

счетов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

К = |

D − d |

; |

|

|

|

|

tg α = a/L |

tg β = a'/L' |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

L |

|

|

|

|

α = |

|

|

|

β = |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

α + β = |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5. Действуя обеими микровинтами 9 и 10 совместить центр перекре- стия сетки окуляра 16 (см. рис. 12.1) с образующей конуса (см. положение 3 рис. 12.11). При этом микровинтом продольных перемещений 10 нужно переместить деталь на величину выбранную студентом L = (10 ÷ 20) мм.

Отсчет по микровинту продольных перемещений 10 внести в графу положение 4' (во все три клеточки одно число) табл. 12.6 , т.е. графа 4' - это графа 1', увеличенная на величину L, на которую переместили винт 10.

6.Повторить действия аналогичные как в пунктах 3 − 4 для положе- ний 3 и 4, внося показания в табл. 12.6 в графы положение 3 и положе-

ние 4.

7.Рассчитать диаметры детали d, D и определить конусность детали

Кпо формуле (см. табл. 12.6).

12.2.2.2.2.ИЗМЕРЕНИЕ КОНУСНОСТИ ВТОРЫМ МЕТОДОМ

(рис. 12.12)

1.Действуя обеими микровинтами 9 и 10 совместить центр перекре- стия сетки окуляра 16 (см. рис. 12.1) с образующей конуса (см. положение

1 на рис. 12.12). Теперь в этой же точке, действуя последовательно (по очереди) микровинтами продольного 10 и поперечного перемещений 9

114

трижды совместить центр перекрестия сетки с образующей конуса (см. по- ложение 1 рис. 12.12). Отсчеты по микровинту 10 внести в графу положение 1 табл. 12.6. Отсчеты по микровинту 9 внести в графу положение 2'

табл. 12.6.

2.Микровинтом продольных перемещений 10 переместить деталь на выбранную студентом величину L = (10-20) мм в положение 2 (см. рис. 12.12). Отсчеты по микровинту 10 внести в табл. 12.6 в графу положение 2 (т.е. графа положение 2 - это графа положение 1, увеличенная на величину L, на которую переместили винт 10).

3.Действуя только микровинтом поперечных перемещений 9 три- жды совместить центр перекрестия сетки окуляра 16 (см. рис. 12.1) с обра- зующей конуса в положении 3 на рис. 12.12. Отсчеты по микровинту 9 внести в графу положение 3 табл. 12.6.

4.Повторить действия аналогичные как в пунктах 1 − 3 для диамет- рально противоположной стороны контура детали (см. положения 1', 2', 3' рис. 12.12), внося показания в графы положения 1', 2', 2", 3' табл. 12.6.

5.Определить значения а и а ' , а также углов α и β и их сумму по формулам таблицы 12.6.

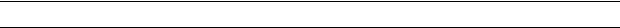

12.2.2.3. ИЗМЕРЕНИЕ РАДИУСОВ КРИВИЗНЫ (рис. 12.13)

1.Проверить нулевое показание угловой шкалы (см. рис. 12.6) с по- мощью винта 18 (см. рис. 12.1).

2.Установить деталь на столик так, чтобы контур дуги окружности детали был в поле зрения окуляра 16 микроскопа (см. рис. 12.1).

3.Микровинтом поперечных перемещений 9 (см. рис. 12.1) трижды подвести горизонтальную линию сетки к верхней точке контура дуги в по- ложении I рис. 12.13. Отсчеты по микровинту 9 внести в графу 1-е поло-

жение табл. 12.7.

4.Переместить деталь микровинтом поперечных перемещений 9 на величину h (см. положение II рис. 12.13). При этом величина h может быть любым целым числом (в пределах видимого контура детали). Отсчеты по микровинту 9 внести в графу 2-е положение табл. 12.7, т.е. графа 2-е положение - это графа 1-е положение, увеличенная на величину h , на ко- торую переместили винт 9.

5.Действуя только микровинтом продольных перемещений 10, три-

жды совместить центр перекрестия сетки с левой стороной контура дуги (см. положение III рис. 12.13). Отсчеты по микровинту 10 внести в графу

3-е положение табл. 12.7.

6.Действуя только микровинтом продольных перемещений 10, три- жды совместить центр перекрестия сетки с противоположной (правой) стороной контура дуги (см. положение IV рис. 12.13). Отсчеты по микро- винту 10 внести в графу 4-е положение табл. 12.7.

7.Определить радиус кривизны R по формуле в табл. 12.7.

115

|

|

|

|

|

|

|

|

|

Таблица 12.7 |

|

Измерения |

|

1-е положе- |

2-е положе- |

3-е положе- |

|

4-е поло- |

||||

|

|

|

|

|

|

ние |

ние |

ние |

|

жение |

1-й отсчет |

|

|

|

|

|

|

|

|

||

2-й отсчет |

|

|

|

|

|

|

|

|

||

2-й отсчет |

|

|

|

|

|

|

|

|

||

Средний отсчет |

a = |

b = |

c = |

|

d = |

|||||

|

L2 |

|

h |

|

h = |b – a| = |

|

L = |d – c| = |

|

|

|

|

|

|

|

|

|

|||||

R = |

+ |

= |

|

|

|

|

||||

|

2 |

|

|

|

|

|

||||

|

8h |

|

|

|

|

|

|

|

||

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

I. На каком принципе основано устройство прибора, область его применения.

2.Существующие методы измерения и методы, применяемые при ра- боте с малым микроскопом инструментальным (ММИ).

3.Преимущества и недостатки малого микроскопа инструментально- го (ММИ) перед другими типами приборов.

4.Порядок измерения малым микроскопом инструментальным.

5.Факторы, влияющие на увеличение погрешности измерения ма- лым микроскопом инструментальным.

6.Общие узлы малого микроскопа инструментального (ММИ).

7.Методика настройки на ноль малого микроскопа инструменталь- ного (ММИ) и проверка правильности настройки.

8.Нарисовать оптико-механическую схему малого микроскопа ин- струментального (ММИ).

9.Определить по техническим характеристикам погрешность малого микроскопа инструментального (ММИ).

10.Указать с какой точностью, можно произвести измерения пара- метра резьбы малым микроскопом инструментальным.

11.Методика измерения конусности детали с помощью ММИ (обеи- ми способами).

12.Методика измерения радиусов кривизны детали с помощью

ММИ.

116

13.РАСЧЕТНО-ПРАКТИЧЕСКИЕ РАБОТЫ

13.1.ПОГРЕШНОСТИ ИЗМЕРЕНИЙ И ИХ КЛАССИФИКА-

ЦИЯ

Любые измерения лишь тогда приобретают какую-то значимость, когда их результатам можно доверять. Измерения проводятся с различными целями, но какую бы цель ни преследовали измерения, главным всегда остается оценка по их результатам истинного значения величины (как правило, физической), которое рассматривается как идеальная в каче- ственном и количественном отношениях ее характеристика. Истинное значение величины, с философской точки зрения, приравнивается к абсо- лютной истине, т. е. оно может быть определено только в результате бес- конечного процесса измерений с соответствующим бесконечным процес- сом совершенствования применяемых методов и средств измерений. Та-

ким образом, иногда мы в состоянии наблюдать истинную величину (например, длину обрабатываемой детали), но определить ее истинное значение с помощью измерений не можем.

Вместе с тем, измерения целесообразны только тогда, когда измеря- емую величину удается сравнить с некоторой известной величиной — ме- рой, эталоном. Поэтому для практического применения с «неизвестным»

истинным значением величины сопоставляется действительное значение величины (это значение определяется экспериментально, приписывает- ся измеряемой величине и рассматривается как величина, значение ко- торой наиболее точно отображает в данной измерительной задаче ис- тинное значение величины).

Очевидно, истинное значение величины, несмотря на недостаточ- ную известность, по своей природе является единственным (во всяком случае, в момент измерений). Действительное значение величины, в зави- симости от методов и средств, используемых для его определения, а также от внешних условий проведения измерений, может иметь множество зна- чений, сопоставимых с этим единственным.

13.1.1. ОПРЕДЕЛЕНИЕ ПОГРЕШНОСТИ РЕЗУЛЬТАТА ИЗМЕРЕНИЙ

Погрешность результата измерения (сокращенно — погрешность измерений) представляется отклонением результата измерения от ис- тинного (действительного) значения величины, и абсолютное значение погрешности равно разности между измеренным значением хизм и ис-

тинным значением хи |

|

= хизм - хи, |

(13.1) |

117

На практике для нахождения погрешности измерений пользуются понятием д е й с т в и т е л ь н о г о з н а ч е н и я в е л и ч и н ы , которому всегда приписывается определенное значение. Чем выше точность метода и средства измерений, с помощью которых определено действительное значение величины, тем увереннее оно рассматривается как близкое к ис- тинному:

= хизм - хД, |

(13.2) |

где хД — действительное значение величины.

13.1.2. ОСНОВНЫЕ ИСТОЧНИКИ ПОГРЕШНОСТИ РЕЗУЛЬТАТА ИЗМЕРЕНИЙ

Результат измерений зависит от многих факторов: примененного метода измерений; примененного средства измерений; условий проведе- ния измерений (прежде всего, температуры, давления, влажности окру- жающей среды); качества источника электрической энергии — для элек- трических средств измерений; способа обработки результатов измерений; квалификации операторов, организующих и проводящих измерения, и др.

Указанные факторы по-разному сказываются на отличии результата измерений от истинного значения измеряемой величины. Прежде всего,

всегда существует погрешность за счет замены истинного значения ве- личины его отображением (лучшим или худшим) в виде действительного значения. Этот источник погрешности в случае, когда экспериментатору, проводящему измерения, задано действительное значение измеряемой величины, естественно, не рассматривается. Большинство измерений, проводимых с помощью рабочих средств измерений, относятся к указан- ному случаю. Так, измерения, результаты которых определяются по шкале измерительного прибора, не требуют оценки как истинного значения, так и действительного значения измеряемой величины. Определенный по

шкале результат измерения отличается от действительного значения на известную величину, примерно равную погрешности средства измере- ний, указанную в его паспорте (техническом описании).

Другим источником погрешностей измерений, непосредственно не связанных с погрешностью средства измерений, являются особенности примененного метода измерений. Например, при измерении массы жид- кости в резервуаре по ее уровню (даже при достаточно точно известных параметрах резервуара и «идеальном» преобразовании положения датчика уровня — поплавка в показания измерительного прибора) на результат

измерения будет сказываться отличие значения плотности жидкости от «номинальной» плотности за счет неуточненного изменения атмосферно-

118

го давления или температуры. Обычно любой примененный метод изме- рений вносит ту или иную составляющую погрешности в результат изме- рений, если методикой измерений этот источник погрешности не учтен.

Источником погрешности метода измерений часто являются при-

ближения, принятые для воспроизведения величины в случае косвенных, совокупных и совместных измерений. Это приводит к отличию функцио-

нала (математической зависимости), связывающего искомую величину с измеряемыми величинами, от функционала, реализуемого принятым ме-

тодом измерений Во многих измерительных процедурах основным источником по-

грешности является применяемое средство измерений, его несовершен- ство: искажение характерных признаков измеряемой величины (входного сигнала), поступающей на вход средства измерений, в процессе выполня- емых им измерительных преобразований. При этом выходная величина

(выходной сигнал) содержит погрешности измерительных преобразова-

ний. Кроме того, принцип действия, положенный в основу средства изме- рений, может быть неадекватен требованию воспроизведения измеряемой величины. Например, в цифровых средствах измерений непрерывный (аналоговый) входной сигнал преобразуется в дискретный (цифровой) сигнал, в результате чего исходная функция, описывающая измеряемую величину, заменяется некоторой совокупностью мгновенных ее значений.

Восстановление исходной функции осуществляется с помощью линейной интерполяции между дискретными мгновенными значениями. Очевидно, точное восстановление исходной функции при этом практически не- возможно, появляется погрешность метода, свойственного самому сред- ству измерений. Таким образом, методические погрешности могут быть независимыми от средства измерений и могут определяться самим сред- ством измерений.

Средство измерений, в зависимости от точности принятых при его конструктивной реализации решений, адекватных принципу измерений физической величины, является источником инструментальных погреш- ностей, часто наиболее существенных среди всех источников погрешно- стей. Например, в случае неравенства плеч коромысла весов измеряемая масса будет уравновешиваться набором гирь (пусть самых точных) с по- грешностью, вызываемой неравенством плеч. Это будет представлять источник инструментальной (одинаково присутствующей при всех из- мерениях) погрешности.

И, наконец, источником погрешности измерений, иногда достаточ-

но грубой, может явиться недостаточная квалификация оператора, его неподготовленность к выполнению измерений, а иногда и невниматель- ность.

119

13.1.3. КЛАССИФИКАЦИЯ ПОГРЕШНОСТЕЙ ПО ХАРАКТЕРУ ИЗМЕНЕНИЯ РЕЗУЛЬТАТОВ ПРИ ПОВТОРНЫХ ИЗМЕРЕНИЯХ

По характеру изменения результатов при повторных измерениях по-

грешности разделяются на систематические и случайные.

Систематическими называются погрешности, которые при по- вторных измерениях остаются постоянными или изменяются законо- мерно, обычно прогрессируя.

Постоянные систематические погрешности свидетельствуют, преж- де всего, о высоких или недостаточных показателях метрологической

надежности применяемого средства измерений и могут быть устранены (учтены) предусмотренными аппаратурными методами коррекции или введением поправок в результаты измерений. Одной из распространенных систематических погрешностей является погрешность градуировки (по- грешность нанесения делений на шкалу измерительного прибора). Данная погрешность легко выявляется, составляется таблица поправок, которая используется при определении результата измерений.

Систематические погрешности могут вызываться недостаточно точным исполнением принятого принципа и метода измерений, конструк- тивными недостатками средства измерений (например, инерционностью механизмов средства измерений, «не поспевающего» за изменениями измеряемой величины).

Постоянные систематические погрешности в случае, когда они из- вестны и значения их в виде поправок указаны в нормативно-технической документации на средство измерений, учитываются в каждом из результа- тов измерений. При этом п о п р а в к а на с и с т е м а т и ч е с к у ю п о - г р е ш н о с т ь , в в о д и м а я в р е з у л ь т а т и з м е р е н и й , р а в н а ей по а б с о л ю т н о м у з н а ч е н и ю и п р о т и в о п о л о ж н а по з н а - к у .

Часто, оценивая значение систематической погрешности, говорят: чем она меньше, тем более правильны результаты измерений.

Закономерно изменяющиеся систематические погрешности, возрастаю- щие со временем эксплуатации средства измерений, как правило, квазимоно-

тонно, называются прогрессирующими систематическими погрешностями.

Они вызываются процессами старения узлов (комплектующих изделий) сред- ства измерений (микросхем, резисторов, конденсаторов, и др.). Вследствие это- го контролируемые и неконтролируемые параметры (характеристики) измери-

тельных приборов изменяются и соответственно возрастают инструментальные погрешности средств измерений, по рассматриваемой классификационной группе относящиеся к систематическим. Старению подвержены и меры, например концевые меры длины, гири. Это происходит из-за постепенного стирания поверхностей, окисления и других процессов.

120