3.Опис гідравлічної системи

Гідравлічні лінії:

У гідросистемах машин окремі елементи знаходяться на відстані один від одного і з'єднуються між собою гідролініями. Гідролінії повинні володіти:

- достатньою міцністю;

- мінімальними втратами тиску на подолання гідравлічних опорів;

- відсутністю витоків рідини;

- відсутністю в трубах повітряних бульбашок.

Трубопроводи в залежності від своєї конструкції діляться на жорсткі та гнучкі.

Жорсткі трубопроводи виготовляють із сталі, міді, алюмінію і його сплавів. Сталеві застосовують при високому тиску (до 320 ат). Труби із сплавів алюмінію застосовують при тисках до 150 ат і головним чином в гідросистемах машин з обмеженою масою (авіація). Мідні трубопроводи при менших тисках (до 50 ат), там, де потрібна вигин труб під великими кутами, що забезпечує компактність гідросистеми, і застосовуються для дренажних ліній.

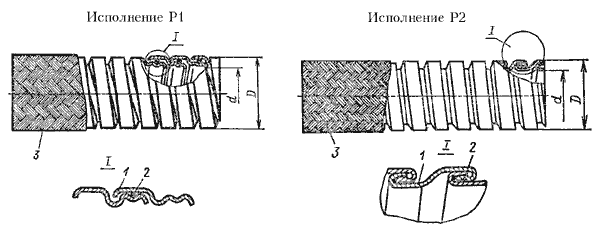

Гнучкі трубопроводи (рукава) бувають двох видів: гумові і металеві. Для виготовлення гумових рукавів застосовують натуральну і синтетичну гуму. Рукав складається з еластичної внутрішньої гумової трубки, зміцненої зовнішньої обплетенням чи внутрішнім текстильним каркасом (рис.3.1). Їх застосовують тоді, коли сполучаються трубопроводом гідроагрегати повинні переміщатися відносно один одного. При цьому завдяки своїй пружності гумовий рукава зменшують пульсацію тиску в гідросистемі. Вони мають такі недоліки: рухливість при зміні тиску; зниження загальної жорсткості гідросистеми; мала довговічність (1,5 ... 3 роки). Тому при проектуванні гідросистем машин гумових рукавів слід по можливості уникати.

Рис.3.1. Схеми конструкції рукавів з обплетенням.

1 - внутрішній гумовий шар; 2 - металева оплетка;

3 - проміжний гумовий шар; 4 - зовнішній гумовий шар.

Металеві рукави мають гофровану внутрішню трубу, виконану з бронзовою або сталевої стрічки, і зовнішню дротяну обплетення. Між витками стрічки знаходиться ущільнювач. Рукава з бавовняним ущільненням призначені для роботи з температурою робочої рідини до 110 С, а з азбестовим ущільненням - до 300 С. Металеві рукави застосовують в специфічних умовах експлуатації гідросистем, в контакті з агресивними робочими рідинами.

Рис.3.2. Металеві рукава.

1 - профільована стрічка; 2 - ущільнювач; 3 – дротяне обплетення.

З'єднання. З’єднаннями окремі труби і гідроагрегати монтуються в єдину гідросистему. Крім того, з'єднання застосовують і тоді, коли в гідросистемі необхідно передбачити технологічні роз'єми. З'єднання можуть бути нерозбірними і розбірними.

Нерозбірні з'єднання застосовують в гідросистемах, які не підлягають демонтажу. Для з'єднання труб застосовують зварювання та пайку встик, або використовують муфти (перехідні втулки) з прямими з скошеними під кутом 30 кінцями. При застосуванні нерозбірних з'єднань маса гідроліній може бути зменшена на 25 ... 30% в порівнянні з застосуванням розбірних з'єднань.

Розбірні з'єднання (нерухомі і рухомі) - це з'єднання за допомогою фланців, штуцерів, ніпелів і інших сполучних елементів.

Нерухоме розбірне з'єднання може бути виконано по зовнішньому і внутрішньому конусу, з врізався кільцем і фланцеве.

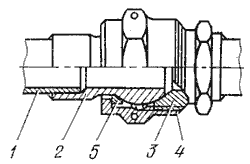

З'єднання по зовнішньому конусу (рис.3.3) складається з трубопроводу 1 з розвальцьованим на конус кінцем, ніпеля 2, штуцера 3 і накидної гайки 4. Герметичність з'єднання забезпечується щільним приляганням розвальцьованої кінця труби до зовнішньої поверхні штуцера і відповідної затягуванням накидної гайки. Недоліками такого з'єднання є: зменшення міцності труби в місці роструба; можливість утворення непомітних для ока кільцевих тріщин; порівняно великий момент затягування накидної гайки; невелика кількість переборок; застосування спеціалізованого інструменту для розвальцьовування.

Рис.3.3. З'єднання по зовнішньому конусу

Нерухоме розбірне з'єднання по внутрішньому конусу (рис.3.4) складається з ніпеля 4, привареного або припаяного до труби 5, штуцери 2 і накидної гайки 1. Герметичність з'єднання забезпечується щільним приляганням зовнішньої поверхні ніпеля до внутрішньої поверхні штуцера і затяжний накидної гайки. З'єднання по внутрішньому конусу допускає велику кількість перегородок, а при його монтажі не відбувається небажаних деформацій в трубах і в сполучній арматурі. Завдяки сферичній поверхні ніпеля допускається невеликий перекіс труб.

Рис.3.4. З'єднання по внутрішньому конусу.

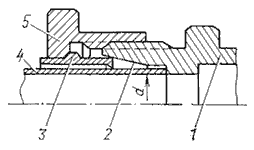

З'єднання з врізаючимся кільцем (рис.3.5) складається з штуцера 1 з внутрішньої конічною поверхнею 2, накидної гайки 5 і врізається кільце 3. Кільце виготовлено зі сталі з цементованої поверхнею, а його кінець, звернений до штуцера, має ріжучу крайку. При затягуванні з'єднання гайкою ріжуча кромка врізається в трубу 4, відбувається деформація кільця, яке отримує форму, відповідну конічної поверхні штуцера. У результаті забезпечуються необхідні міцність і герметичність з'єднання.

Рис.3.5. З'єднання з врізаючимся кільцем.

До нерухомих розбірним з'єднанням відноситься і фланцеве з'єднання (рис.3.6), яке застосовують при монтажі гідросистем з трубами, що мають діаметр умовного проходу більше 32 мм при робочому тиску до 32 МПа. Герметичність забезпечується установкою між фланцями кілець ущільнювачів.

Рис.3.6. Фланцеве з'єднання.

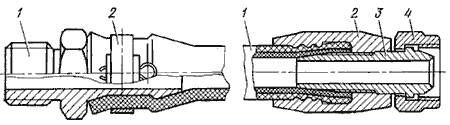

Спосіб закладення в кінцях гнучких трубопроводів сполучної арматури визначається тиском і конструкцією гнучкого трубопроводу. При тиску до 0,5 МПа (рис.3.7, а) кінець рукава нагвинчують на наконечник або на ніпель 1 з гребінцевої поверхнею і закріплюють хомутом 2. При тисках до 10 МПа з'єднання кінця рукава відбувається в результаті затиснення його між ніпелем і затискної муфтою ( обоймою). При такому способі (рис.3.7, б) рукав 1 вгвинчують в затискну муфту 2, що має різьбу з великим кроком. Далі в муфту вгвинчують ніпель 3, який своєю конусної поверхнею вдавлює кінець рукава в різьблення муфти й затискає його. Для тисків більше 10 МПа муфту 2 обжимають в спеціальному цангові пристосуванні. Накидною гайкою 4 виробляють з'єднання рукава з гідрообладнанням.

Рис.3.8. Закладення кінців рукавів.

а - при тиску до 0,5 МПа; б - при тиску понад 10 МПа

Розрахунок гідроліній

Метою розрахунку гідроліній є визначення внутрішнього діаметра трубопроводів, втрат тиску на подолання гідравлічних опорів і товщини стінок труб.

Внутрішній діаметр (умовний прохід) трубопроводу d визначають за формулою:

![]()

або

![]()

де Q - витрата рідини, м3 / с для (2.1) і л / хв для (2.2);

υ- швидкість руху рідини, м / с;

d - внутрішній діаметр трубопроводу, м для (2.1) і мм для (2.2).

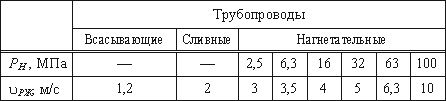

Швидкість течії рідини в трубопроводах залежить в основному від тиску в гідросистемі.

Рекомендовані значення швидкості робочої рідини

Втрата тиску на подолання гідравлічних опорів по довжині кожної ділянки трубопроводу визначається за формулою:

![]()

де ρ- щільність робочої рідини, кг / м3;

λ- коефіцієнт гідравлічного тертя;

л - довжина трубопроводу, м.

Якщо на шляху руху робочої рідини зустрічаються місцеві опори, то втрата тиску в місцевих опорах визначається за формулою Вейсбаха:

![]()

де ζ- коефіцієнт місцевих опорів.

Значення коефіцієнтів ζ для найбільш поширених видів місцевих опорів приймають наступними: для штуцерів і перехідників для труб ζ = 0,1 ... 0,15; для косинців з поворотом під кутом 90 ° ζ = 1,5 ... 2,0; для прямокутних трійників для розділення та об'єднання потоків ζ = 0,9 ... 2,5; для плавних вигинів труб на кут 90 ° з радіусом вигину, рівним (3 ÷ 5) d ζ = 0,12 ... 0,15; для входу в трубу ζ = 0,5; для виходу з труби в бак або в циліндр ζ = 1.

При ламінарному режимі Т.М. Башта [3, с.29] для визначення коефіцієнта гідравлічного тертя λ рекомендує при Re <2300 застосовувати формулу

![]()

а при турбулентному режимі течії рідини в діапазоні Re = 2300…100000 коефіцієнт λ визначається за напівемпіричної формулою Блазіуса:

![]()

Якщо

![]()

де ΔЕ - еквівалентна шорсткість труб (для нових безшовних сталевих труб ΔЕ = 0,05 мм, для латунних - ΔЕ = 0,02 мм, для мідних - 0,01, для труб із сплавів з алюмінію - 0,06, для гумових шлангів - 0,03), то коефіцієнт гідравлічного тертя визначається за формулою А.Д. Альтшуля:

![]()

Втрати тиску в гідроапаратурі ΔPга приймають по її технічній характеристиці після вибору гідроапаратури. Після цього підсумовують втрати тиску.

ΔP = ΔPдл + ΔPм + ΔP га

При виконанні гідравлічного розрахунку роблять перевірку без кавітаційної роботи насоса. Вакуум біля входу в насос визначають за формулою:

![]()

де hs - відстань від осі насоса до рівня робочої рідини в баку; hтр - втрати напору на подолання всіх гідравлічних опорів у всмоктувальній гідролінії; υ - швидкість руху рідини у всмоктувальній гідролінії; α - коефіцієнт Коріоліса.

Рекомендований (з запасом на безкавітаційну роботу насоса) вакуум Pв біля входу в насос повинен бути не більше 0,04 МПа. Якщо Pв> 0,04 МПа, то потрібно збільшити діаметр усмоктувального трубопроводу або розташувати бак вище осі насоса. При цьому вважається, що робоча рідина знаходиться в баку з атмосферним тиском Pатм = 0,1 МПа. Таким чином, різниця тисків в баку Pб (з атмосферним або надмірним тиском) і на вході в насос Pв не повинна бути менше 0,06 МПа.

Визначення товщини стінок є перевірочним розрахунком на міцність жорстких труб, підібраних по ГОСТу. Товщину стінки труби визначають за формулою:

![]()

.

де Р - максимальне статичний тиск;

σв - допустиме напруження на розрив матеріалу труб, прийняте рівним 30 ... 35% від тимчасового опору;

п - коефіцієнт запасу, п = 3 ... 6, для гнутих труб приймається рівним на 25% нижче.

З урахуванням можливих механічних пошкоджень товщина стінок сталевих труб повинна бути не менше 0,5 мм, а для мідних - не менше 0,8 ... 1,0 мм.