Інформаційні матеріали теми 01-2

Структура прес-форм для формування каблуків.

При експлуатації взуття каблуки піддаються впливу вологи, випробують тиск й удари при ходьбі. Зібраний із фліків, викроєних з піл і воротків, каблук обов'язково повинен бути відформований. Формуванням досягаються також монолітність каблука і форма ляпісу. Формування каблуків роблять у прес-формі.

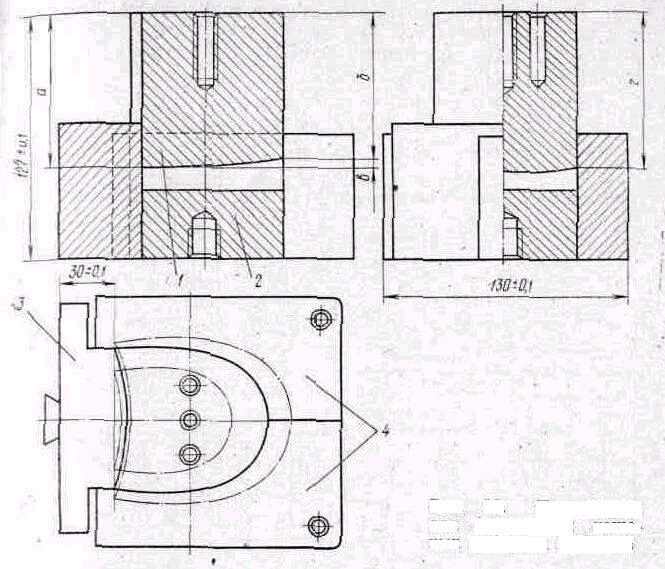

Прес-форма складається з п'яти частин: двох бічних напівматриць 4 (рис. 5), фронтального упора 3, нижнього 2 і верхнього 1 пуансонів. Внутрішня конфігурація прес-форми повинна відповідати формі і висоті каблука, контур внутрішньої поверхні напівматриці – контуру каблука, а контур фронтального упора — фронтальній поверхні каблука. Остання майже завжди має закруглену форму, яка одержується після зрізання надлишків матеріалу чашеподібним ножем. Розміри і форма нижнього пуансона відповідають розмірам і формі нижньої поверхні відформованного каблука, а поверхня, яка формує верхній пуансон, по конфігурації і формі аналогічна ляпісу каблука, що досягається зміною розмірів а, б, в і г.

Розрахунок параметрів формуючої порожнини прес-форм.

Внутрішню частину прес форми проектують у відповідності із паперовими шаблонами каблука, по яким виготовляють металеві шаблони, зменшені по всьому периметрі на 0,5 мм. Як правило, розміри взуття розбивають на три групи, тому розробляють три шаблони (по найбільшому розміру взуття кожної півпари) і проектують три прес-форми. На рис 5 штрихпунктиром показане розташування деталей прес-форми при формуванні каблуків для взуття двох суміжних груп. Каблук формують на ту саму величину, тобто прес працює за принципом сталості деформації.

Для стиску каблука на 15% від первісної товщини потрібно зусилля близько 3·105 Н.

Таким чином, щоб одержати формований каблук заданих розмірів, необхідно проектувати прес-форму з обліком пружних властивостей матеріалу. Руйнування центральної частини формованого каблука спостерігається при пресуванні зусиллям (5–6)·105 Н.

Щоб уникнути деформації каблукових фліків, величину стиску необхідно регулювати.

Рис. 5. Прес-форма для формування шкіряних складальних каблуків

Для формування каблука з набійкою чи без її застосовують два нижніх пуансони 2, що розрізняються тільки висотою. Для формування каблука без набійки висота пуансона 2 повинна бути на 5 мм більше, ніж пуансона для формування каблука з набійкою.

На мал. 5 показані настановні розміри прес-форми.

Визначення габаритних розмірів прес-форм.

Основними розмірами прес-форм є: ширина прес-форми, яка залежить від ширини в найбільш широкому місці каблука 40-50 мм; довжина прес-форми визначається довжиною каблука 20-30 мм. Довжина фронтального упору 30±5 мм. Висота верхнього пуансона залежить від висоти каблука 30 мм.

На кресленнях наносять відповідні різьбові з’єднання для прикріплення елементів прес-форм до робочих органів машини.

Проектування профілів прес-форм для формування задників: структура прес-форм; проектування робочих кривих сліду пуансона, поздовжнього профілю, поперечних перерізів; розрахунок габаритних розмірів.

Для формування задників, тобто надання їм форми п'яткової частини колодки, застосовують прес-форми.

Існує два способи формування задників, відповідно до яких і проектують прес-форми:

1) у прес-формі;

2) у прес-формі з одночасним приклеюванням до п'яткової частини заготовки взуття.

При проектуванні прес-форм необхідно враховувати властивості матеріалу, товщину, розмір і форму задника, застосовуване устаткування.

П рес-форма

для формування шкіряного чи картонного

задника складається з пуансона1

(рис 6), двох півматриць 8,

гладильної пластини 4,

пластини 5,

скріпленої чотирма гвинтами з гладильною

пластиною 4,

спіралі 6

з ніхрому, обмотки 7

з азбестового шнура, азбестової набивки

3,

штифта 2,

що служить для підключення термопари.

рес-форма

для формування шкіряного чи картонного

задника складається з пуансона1

(рис 6), двох півматриць 8,

гладильної пластини 4,

пластини 5,

скріпленої чотирма гвинтами з гладильною

пластиною 4,

спіралі 6

з ніхрому, обмотки 7

з азбестового шнура, азбестової набивки

3,

штифта 2,

що служить для підключення термопари.

Рис. 6. Прес-форма для формування задників

Формування задників виробляється на двохсекційному npеci 05062/РЗ (Чехія). Кожна секція призначена, для формування лівого чи правого задника. Плоску заготовку задника вручну встановлюють між пуансоном 1 і півматрицями 8 (у вихідному положенні півматриці розведені), а гладильна пластина виведена з робочої зони таким чином, щоб затяжна кромка задника виступала над площиною пуансона. Бічна поверхня задника обжимається напівматрицями, затяжна кромка загинається і розгладжується гладильною пластиною 4.