9.3. Пресування

Пресування – це вид ОМТ, при якому технологічний процес заключається у видавлюванні металу пуансоном із закритого контейнера через отвір у матриці. Профіль виробу визначається отвором у матриці.

Пресуванням виготовляють прутки діаметром 5 – 300 мм, труби з внутрішнім діаметром 15 – 700 мм і товщиною стінки 1,25 – 50 мм. Цим способом можна отримати вироби складної форми, які не можна виготовити іншими способами ОМТ. Виготовлена пресуванням продукція відрізняється точністю розмірів. М’яка схема напруженого стану дозволяє деформувати на 85 – 90% навіть малопластичні і труднодеформуємі метали та сплави.

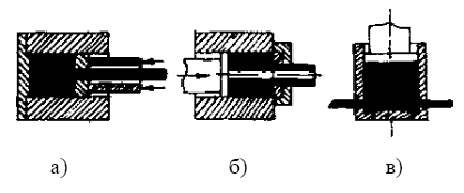

Розрізнюють пряму, зворотну та з боковим витіканням схеми пресування (рис. 80).

Рис.

При прямому методі (б) напрям руху металу та руху пуансона співпадає. При зворотному (а) метал рухається в протилежному напрямку до руху пуансона. В третій схемі пресування метал рухається під кутом до руху пуансона (в). Зворотний метод пресування більш економний за прямий – зменшуються відходи непродеформованого металу, зменшують ся зусилля пресування, практично відсутнє ковзання заготовки по стінкам контейнера.

Серед високопродуктивних методів пресування слід відмітити гідропресування (гідроекструзію) рідиною високого тиску та пресування з використанням енергії вибуху.

9.4. Ковка металлу

Це вид ОМТ при якому задану форму та розміри виробу отримують багатократною дією зусилля на нагріту заготовку.

Вихідним матеріалом для ковки виробів служать злитки та різний прокат.

Розрізняють ковку в штампах і без штампів, вільну ковку. При вільній ковці переміщення деформованого металу не зустрічає опору з боку штампу. Цим способом можна ковати злитки масою до 250 т і більше.

Крім того, ковку підрозділяють на ручну та механічну. Ручну ковку здійснюють молотом на наковальні. Застосовують її для індивідуального виготовлення дрібних виробів або при ремонтних роботах. Механічну ковку проводять за допомогою спеціальних молотків та пневматичних і гідравлічних пресів. Молотки використовують для виготовлення виробів середніх розмірів, а преси – для виготовлення великих виробів. Всі типи молотів і пресів мають рухомі (баба і верхній бойок) і нерухомі (шабот і нижній бойок) частини.

Ковати можна відливки та катаний метал. При ковці литого металу процеси перетворення дендрітної будови металу в зернисту та поява волокнистої структури в цілому не відрізняється від аналогічних процесів при прокатці металу.

В процесі ковці можна отримати вироби складної форми і несиметричної, зігнутої, з відростками тощо. Ковкою отримують деталі не тільки необхідної форми, точних розмірів і з чистою поверхнею, але й із заданими властивостями в необхідному напрямку.

9.5. Штамповка металлу

Це вид ОМТ, при якому формоутворення виробу відбувається в спеціальних пристроях – штампах. Штамповкою виготовляють різноманітні вироби і кузовні деталі автомашин, картери двигунів внутрішнього згоряння, частини парових котлів, поковки, посуд тощо.

Штамповку розділяють на листову та об’ємну.

Листовою штамповкою виготовляють плоскі або просторові тонкостінні вироби з сталі, кольорових металів та сплавів.

Суть листової штамповки полягає в слідуючому. Лист металу кладуть на матрицю, яка має порожнину, форма і розміри якої відповідають формі та розмірам зовнішньої поверхні виробу. По краям цей лист металу спеціальним пристроєм закріплюється. Потім пуансоном метал вдавлюється у матрицю. Пуансон має форму та розміри внутрішньої частини виробу. При цьому метал, внаслідок пластичної деформації, «вкладується» у матрицю.

Метал, з якого виготовляють виріб, може бути холодний і нагрітий. Відповідно розрізняють холодну та гарячу, штамповку. При холодній штамповці використовують листові заготовки товщиною від сотих долей до 4 мм, при гарячій – товщиною більше 4 мм.

Вироби, виготовлені листовою штамповкою, відрізняються високою точністю і не потребують подальшої обробки на металоріжучих верстатах. Операції листової штамповки поділяються на розділяючі (відрізання, вирубка, пробивка тощо) і формозмінюючі (гибка, витяжка, формовка, відбортовка тощо).

Складність листової штамповки полягає в забезпеченні рівномірної витяжки металу по всій площі. Особливо це стосується виробів з вертикальними стінками. Тому ведуться пошуки заміни пуансона середовищем, яке б створювало рівномірний тиск по всій площі листка металу.

Можна, наприклад, здійснити електрогідравлічну штамповку. Короткочасний електричний розряд в рідкому середовищі створює ударну хвилю, тиск якої досягає декількох тисяч кілопаскалей. При такому тиску можна здійснити штамповку навіть малопластичних металів.

При виготовленні крупногабаритних виробів з товстого листового металу можна застосовувати штамповку вибухом. Під час вибуху ударна хвиля створює величезний тиск на лист металу, що спричинює зміну його форми у відповідності з порожниною у штампі. Штамповкою вибухом можна виготовити вироби навіть з високоміцних та нержавіючих сталей.

Об’ємною штамповкою виготовляють об’ємні вироби, поковки. При цьому використовують штампи з порожнинами, форма і розмірі яких відповідають формі та розмірам виробу. Якщо виріб симетричний, то штампи однакові. Наприклад, при виготовленні слюсарного молотка у нижній штамп кладуть нагріту заготовку, а таким же верхнім за допомогою преса давлять на заготовку. Вона деформується і заповнює простір у штампах.