- •Методичні вказівки

- •6.050502 – Інженерна механіка

- •Практичні заняття Практичне заняття 1 елементи режиму різання й машинний час

- •Практичне заняття 2 статичні й кінематичні кути різця

- •Практичне заняття 3 переріз зрізуваного шару при точінні

- •Практичне заняття 4 параметри стружкоутворення при різанні металів

- •1. Спосіб визначення усадки стружки за довжиною зрізуваного шару й стружки

- •2. Спосіб визначення усадки стружки за товщинами шару, що зрізається, та стружки

- •3. Ваговий спосіб

- •Практичне заняття 5 зношування різальних інструментів

- •Практичне заняття 6 визначення швидкості різання

- •Практичне заняття 7 визначення сили різання і потужності при точінні

- •2. Перелік питань для підготовки до контролю знань

- •3. Література

Міністерство освіти і науки, молоді та спорту України

Полтавський національний технічний університет

імені Юрія Кондратюка

Методичні вказівки

до практичних занять

із дисципліни „Теорія різання”

для студентів напряму підготовки

6.050502 – Інженерна механіка

(денної та заочної форм навчання)

Полтава, 2010

Методичні вказівки до практичних занять із дисципліни „Теорія різання” для студентів напряму підготовки 6.050502 – Інженерна механіка (денної та заочної форм навчання) Полтава: Полтавський національний технічний університет імені Юрія Кондратюка, 2010. 45 с.

Укладачі: С.В. Попов, кандидат технічних наук, доцент;

С.Г. Ясько, старший викладач

Відповідальний за випуск: завідувач кафедрою технології машинобудування М.Д. Жолткевич, доктор технічних наук, старший науковий співробітник

Рецензент: заступник завідувача кафедри технології машинобудування С.І. Кравченко, кандидат технічних наук, доцент

Затверджено на засіданні кафедри

технології машинобудування

Протокол №6 від 8 січня 2008 р.

Затверджено науково-методичною

радою електромеханічного факультету

Протокол №6 від 21 лютого 2008 р.

Затверджено науково-методичною

радою університету

Протокол №7 від 30.12.2010 р.

ВСТУП

Дані методичні вказівки призначені для полегшення виконання студентами розрахунків під час проведення практичних занять з дисципліни «теорія різання».

Методичні вказівки мають три розділи.

У першому розділі даються завдання, які студенти мають розв’язати при виконанні практичної роботи за індивідуальними варіантами. Для полегшення розв’язання вказаних завдань до кожної теми наведені приклади із докладним їх розв’язанням. Для кожного практичного заняття наведені загальні відомості про теоретичну частину даної теми.

У другому розділі подається перелік питань для підготовки студентів до контролю знань. Цей перелік складається з трьох частин.

Перша частина містить питання, які будуть використовуватись під час атестаційного контролю знань за навчальним матеріалом першої половини семестру. Друга – підсумкового контролю знань та заліку.

У третьому розділі вказана основна і додаткова література.

Практичні заняття Практичне заняття 1 елементи режиму різання й машинний час

Режими різання значною мірою визначають продуктивність обробки металів різанням, стійкість різального інструменту, чистоту обробленої поверхні, силу та потужність різання.

Найбільш важливими показниками режимів різання є швидкість різання V, м/хв, глибина різання t, мм і подача S, мм/об. За швидкість різання звичайно приймають швидкість головного руху точок на зовнішній поверхні заготовки (точіння) або різального інструменту (фрезерування, свердлення тощо). Глибина різання характеризує товщину припуску, який знімається за один прохід. Подача призначена для розповсюдження процесу різання на всю оброблювану поверхню заготовки й означає переміщення різця в напрямку подачі за один оберт заготовки (точіння).

Мета заняття - навчитись визначати основні режимні параметри при різанні та машинний час при виконанні окремих переходів під час обробки різанням.

Приклад 1.1. Визначити швидкість різання при обточуванні заготовки діаметром 120 мм на токарному верстаті з кількістю обертів шпинделя 500 об/хв.

Розв'язання. При точінні, розточуванні, свердленні, фрезеруванні тощо. швидкість різання визначають за формулою:

де D - найбільший діаметр оброблюваної поверхні заготовки, обробленої поверхні отвору, фрези, свердла, мм;

n - кількість обертів шпинделя верстата об/хв.

За формулою (1.1) можна також визначити кількість обертів шпинделя, якщо відомі швидкість різання V та діаметр D

Задача 1.1. Визначити швидкість різання при обточуванні заготовки діаметром D на токарному верстаті з кількістю обертів шпинделя n, об/хв (табл. 1.1).

Задача 1.2. Визначити кількість обертів шпинделя верстата при фрезеруванні, якщо при діаметрі фрези D швидкість різання складає V, мм/хв. (табл. 1.2).

Таблиця 1.1 Таблиця 1.2

|

Варіант |

D, мм |

n, об/хв. |

|

Варіант |

D, мм |

V,м/xв. |

|

|

246 |

508 |

|

|

181 |

212 |

|

|

73 |

613 |

|

|

83 |

249 |

|

|

133 |

569 |

|

|

95 |

244 |

|

|

89 |

449 |

|

|

211 |

240 |

|

|

51 |

589 |

|

|

88 |

182 |

|

|

233 |

510 |

|

|

148 |

196 |

|

|

96 |

410 |

|

|

197 |

157 |

|

|

216 |

498 |

|

|

192 |

159 |

|

|

107 |

614 |

|

|

207 |

178 |

|

|

220 |

364 |

|

|

241 |

226 |

|

|

130 |

437 |

|

|

72 |

168 |

|

|

117 |

357 |

|

|

66 |

240 |

|

|

101 |

322 |

|

|

51 |

179 |

|

|

78 |

481 |

|

|

152 |

232 |

|

|

135 |

326 |

|

|

70 |

175 |

|

|

65 |

596 |

|

|

230 |

237 |

|

|

135 |

491 |

|

|

63 |

173 |

|

|

132 |

419 |

|

|

166 |

233 |

|

|

72 |

516 |

|

|

152 |

174 |

|

|

196 |

508 |

|

|

80 |

151 |

|

|

110 |

579 |

|

|

145 |

177 |

|

|

245 |

540 |

|

|

236 |

180 |

|

|

212 |

572 |

|

|

97 |

242 |

|

|

238 |

420 |

|

|

106 |

245 |

|

|

63 |

465 |

|

|

92 |

226 |

Приклад 1.2. Визначити швидкість різання при струганні, якщо при довжині ходу 1500 мм і відношенні Vp/Vx=0,5 кількість подвійних ходів стола верстата дорівнює 25 об./хв.

Розв'язання. При струганні й довбанні швидкість різання визначають за формулою

![]()

де L - довжина ходу, мм;

n - кількість подвійних ходів, хв

k = Vp/Vx - відношення швидкостей робочого та холостого ходів супорта або стола верстата.

![]()

Задача 1.3. Визначити швидкість різання при струганні, якщо при довжині ходу L і відношенні Vp/Vx кількість подвійних ходів дорівнює n (табл. 1.3).

|

Таблиця 1.3 | |||

|

Варіант |

L, мм |

n, об./хв |

Vp/Vx |

|

|

2588 |

18 |

0,79 |

|

|

866 |

25 |

0,55 |

|

|

2266 |

16 |

0,80 |

|

|

2631 |

21 |

0,77 |

|

|

2821 |

16 |

0,62 |

|

|

2603 |

17 |

0,87 |

|

|

2798 |

23 |

0,78 |

|

|

1657 |

23 |

0,84 |

|

|

1397 |

20 |

0,53 |

|

|

2044 |

25 |

0,80 |

|

|

2851 |

19 |

0,63 |

|

|

2405 |

24 |

0,81 |

|

|

2894 |

26 |

0,64 |

|

|

2430 |

22 |

0,51 |

|

|

2040 |

23 |

0,58 |

|

|

897 |

23 |

0,81 |

|

|

2887 |

21 |

0,53 |

|

|

2326 |

20 |

0,68 |

|

|

908 |

28 |

0,52 |

|

|

2376 |

18 |

0,81 |

|

|

930 |

30 |

0,71 |

|

|

2790 |

28 |

0,70 |

|

|

2279 |

26 |

0,83 |

|

|

2725 |

25 |

0,67 |

|

|

1748 |

22 |

0,58 |

Приклад 1.3. Визначити хвилинну подачу, якщо при кількості обертів шпинделя 1000 хв-1 заготовка довжиною 100 мм обточується за 420 обертів.

Розв'язання. Для визначення SХВ спочатку треба віднайти подачу на один оберт шпинделя

де l - довжина заготовки, що оброблюється, мм (без урахування врізання різця та його перебігу);

N - кількість обертів шпинделя, необхідна для обробки заготовки на всю довжину.

Після визначення S можна розраховувати хвилинну подачу за формулою

![]()

де n - швидкість обертання шпинделя, об./хв.

Таким чином, буде

Задача 1.4. Визначити хвилинну подачу, якщо при кількості обертів шпинделя n заготовка довжиною l обточується за N обертів шпинделя (табл. 1.4).

Приклад 1.4. Визначити глибину різання при чорновому обточуванні заготовки, якщо її діаметр за обидва проходи (напівчистовий з глибиною різання 0,5 мм і чорновий) зменшився з 82 до 75 мм.

Розв'язання. Оскільки глибина різання в напівчистовому проході дорівнює 0,5 мм, діаметр заготовки після чорнового проходу складатиме 75+2∙0,5=76 мм. Отже, зменшення діаметра заготовки в чорновому проході дорівнює 82-76=6 мм. Таким чином, глибина різання у чорновому проході дорівнює 6:2 = 3 мм.

Задача 1.5. Визначити глибину різання при обточуванні заготовки за два рівних за глибиною різання проходи, якщо її діаметр зменшився з D до d (табл. 1.5).

Таблиця 1.4 Таблиця 1.5

|

Варіант |

n, об/хв |

l, мм |

N |

|

Варіант |

D, мм |

d, мм |

|

|

949 |

519 |

2283 |

|

|

44 |

28 |

|

|

1203 |

250 |

2192 |

|

|

91 |

71 |

|

|

1052 |

423 |

2311 |

|

|

58 |

50 |

|

|

827 |

380 |

855 |

|

|

99 |

91 |

|

|

1007 |

437 |

1907 |

|

|

69 |

43 |

|

|

1216 |

551 |

900 |

|

|

51 |

49 |

|

|

1214 |

527 |

1485 |

|

|

39 |

25 |

|

|

1007 |

295 |

1266 |

|

|

44 |

41 |

|

|

716 |

308 |

1773 |

|

|

89 |

61 |

|

|

967 |

467 |

1869 |

|

|

96 |

95 |

|

|

1141 |

271 |

1410 |

|

|

105 |

56 |

|

|

790 |

423 |

2289 |

|

|

48 |

31 |

|

|

1073 |

278 |

1664 |

|

|

100 |

98 |

|

|

778 |

402 |

1359 |

|

|

60 |

32 |

|

|

1247 |

249 |

861 |

|

|

42 |

34 |

|

|

931 |

548 |

2186 |

|

|

70 |

57 |

|

|

995 |

433 |

1009 |

|

|

95 |

86 |

|

|

986 |

308 |

1646 |

|

|

57 |

34 |

|

|

711 |

480 |

1898 |

|

|

46 |

32 |

|

|

854 |

517 |

1240 |

|

|

72 |

42 |

|

|

995 |

474 |

2081 |

|

|

90 |

79 |

|

|

1168 |

397 |

1720 |

|

|

46 |

32 |

|

|

1186 |

485 |

1616 |

|

|

82 |

43 |

|

|

994 |

295 |

1790 |

|

|

85 |

70 |

|

|

988 |

447 |

952 |

|

|

94 |

75 |

Приклад 1.5. Визначити машинний час ТМ при обточуванні вала від діаметра 70 до 64 мм на довжині 200 мм, якщо n=600об./хв, S = 0,4 мм/об., кількість проходів і=1, різець прохідний, φ=45°.

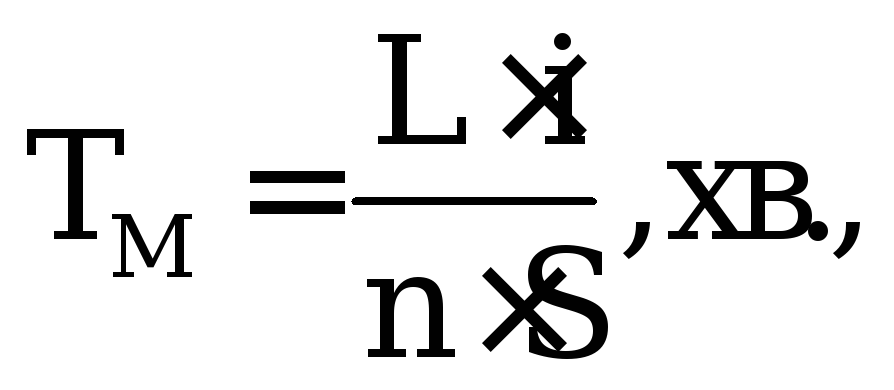

Розв'язання. Машинний час при точінні визначають за формулою

де L - довжина проходу різця, L=l+у+Δ, мм;

у=t∙ctgφ – величина врізання різця, мм;

Δ - перебіг різця, звичайно Δ=1...3 мм;

і - кількість проходів різця;

n - кількість обертів шпинделя, об./хв;

S - подача різця, мм/об.

Тоді у =∙3ctg 45° = 3 мм.

Приймаємо Δ=2 мм, тоді L=200+3+2=205 мм і за формулою (1.6)

Задача 1.6. Визначити машинний час ТМ при обточуванні вала з діаметра D до d за один прохід на довжині l, якщо відомі величини n, S, φ (табл. 1.6).

Задача 1.7. Визначити машинний час ТМ при підрізанні суцільного торця заготовки діаметром D за один прохід, якщо відомі величини: припуск h, кількість обертів шпинделя n, подача S, різець відігнутий прохідний із кутом φ (табл. 1.7).

Задача 1.8. Визначити машинний час ТМ відрізання кільця від трубної заготовки D×d, якщо відомі величини: кількість обертів шпинделя п, подача S і величина перебігу різця Δ′ (табл. 1.8).

Таблиця 1.6

|

Варіант |

D, мм |

d, мм |

l, мм |

n, об./хв |

S, мм/об |

φ,град |

|

|

106 |

88 |

85 |

525 |

0,45 |

35 |

|

|

58 |

36 |

84 |

463 |

0,22 |

45 |

|

|

62 |

41 |

320 |

1148 |

0,35 |

60 |

|

|

76 |

64 |

229 |

436 |

0,53 |

90 |

|

|

92 |

57 |

166 |

754 |

0,55 |

30 |

|

|

56 |

33 |

166 |

1008 |

0,50 |

45 |

|

|

88 |

56 |

67 |

750 |

0,48 |

60 |

|

|

103 |

67 |

194 |

1076 |

0,51 |

90 |

|

|

92 |

61 |

218 |

558 |

0,53 |

30 |

|

|

89 |

61 |

63 |

581 |

0,33 |

45 |

|

|

102 |

98 |

328 |

436 |

0,22 |

60 |

|

|

57 |

41 |

202 |

974 |

0,26 |

90 |

|

|

95 |

70 |

145 |

601 |

0,34 |

30 |

|

|

78 |

57 |

166 |

554 |

0,47 |

45 |

|

|

60 |

46 |

329 |

734 |

0,48 |

60 |

|

|

55 |

37 |

68 |

905 |

0,20 |

90 |

|

|

69 |

49 |

85 |

656 |

0,36 |

30 |

|

|

86 |

45 |

114 |

750 |

0,40 |

45 |

|

|

57 |

41 |

272 |

896 |

0,45 |

60 |

|

|

70 |

43 |

167 |

966 |

0,31 |

90 |

|

|

56 |

34 |

287 |

842 |

0,29 |

30 |

|

|

91 |

73 |

304 |

439 |

0,24 |

45 |

|

|

60 |

32 |

153 |

1049 |

0,24 |

60 |

|

|

89 |

72 |

327 |

1041 |

0,48 |

90 |

|

|

86 |

60 |

309 |

820 |

0,29 |

30 |

Таблиця 1.7.

|

Варіант |

D, мм |

h, мм |

n, об./хв |

S, мм/об |

φ,град |

|

|

120 |

2,1 |

800 |

0,50 |

30 |

|

|

78 |

3,0 |

750 |

0,40 |

45 |

|

|

101 |

2,2 |

520 |

0,32 |

60 |

|

|

112 |

2,0 |

315 |

0,25 |

75 |

|

|

116 |

1,7 |

280 |

0,55 |

45 |

|

|

62 |

3,8 |

800 |

0,50 |

30 |

|

|

103 |

1,6 |

750 |

0,40 |

45 |

|

|

60 |

1,2 |

520 |

0,32 |

60 |

|

|

86 |

1,5 |

315 |

0,25 |

75 |

|

|

89 |

2,2 |

280 |

0,55 |

45 |

|

|

105 |

1,4 |

800 |

0,50 |

30 |

|

|

39 |

2,2 |

750 |

0,40 |

45 |

|

|

117 |

1,5 |

520 |

0,32 |

60 |

|

|

118 |

2,6 |

315 |

0,25 |

75 |

|

|

109 |

3,8 |

280 |

0,55 |

45 |

|

|

46 |

3,4 |

800 |

0,50 |

30 |

|

|

69 |

3,2 |

750 |

0,40 |

45 |

|

|

83 |

1,3 |

520 |

0,32 |

60 |

|

|

112 |

1,2 |

315 |

0,25 |

75 |

|

|

42 |

3,3 |

280 |

0,55 |

45 |

|

|

47 |

1,4 |

800 |

0,50 |

30 |

|

|

58 |

2,6 |

750 |

0,40 |

45 |

|

|

53 |

1,5 |

520 |

0,32 |

60 |

|

|

83 |

2,1 |

315 |

0,25 |

75 |

|

|

34 |

2,5 |

280 |

0,55 |

45 |

Таблиця 1.8

|

Варіант |

D, мм |

d, мм |

n, об./хв |

S, мм/об |

Δ′, мм |

|

|

73 |

63 |

400 |

0,12 |

2,1 |

|

|

61 |

52 |

600 |

0,15 |

3,0 |

|

|

98 |

96 |

250 |

0,1 |

2,2 |

|

|

66 |

62 |

700 |

0.2 |

2,0 |

|

|

79 |

69 |

315 |

0,15 |

1,7 |

|

|

112 |

98 |

200 |

0,17 |

3,8 |

|

|

119 |

92 |

400 |

0,13 |

1,6 |

|

|

88 |

81 |

650 |

0,12 |

1,2 |

|

|

93 |

89 |

700 |

0.15 |

1,5 |

|

|

118 |

114 |

200 |

0,17 |

2,2 |

|

|

102 |

85 |

400 |

0,13 |

1,4 |

|

|

88 |

82 |

650 |

0,12 |

2,2 |

|

|

73 |

58 |

700 |

0.2 |

1,5 |

|

|

91 |

73 |

315 |

0,15 |

2,6 |

|

|

86 |

82 |

200 |

0,17 |

3,8 |

|

|

69 |

65 |

400 |

0,13 |

3,4 |

|

|

83 |

68 |

650 |

0,12 |

3,2 |

|

|

67 |

55 |

315 |

0,15 |

1,3 |

|

|

83 |

80 |

200 |

0,17 |

1,2 |

|

|

62 |

58 |

400 |

0,13 |

3,3 |

|

|

63 |

49 |

700 |

0.2 |

1,4 |

|

|

66 |

56 |

315 |

0,15 |

2,6 |

|

|

82 |

74 |

200 |

0,17 |

1,5 |

|

|

95 |

94 |

400 |

0,13 |

2,1 |

|

|

107 |

97 |

650 |

0,12 |

2,5 |