3 группа / Процессы переработки пластмасс / Контрольные работы (1 семестр) - Шпаргалки - Шерышев - 2004 / ММ_проц_переработки 3-я контр

.doc

Р асчёт

двухчервячных экструдеров.

асчёт

двухчервячных экструдеров.

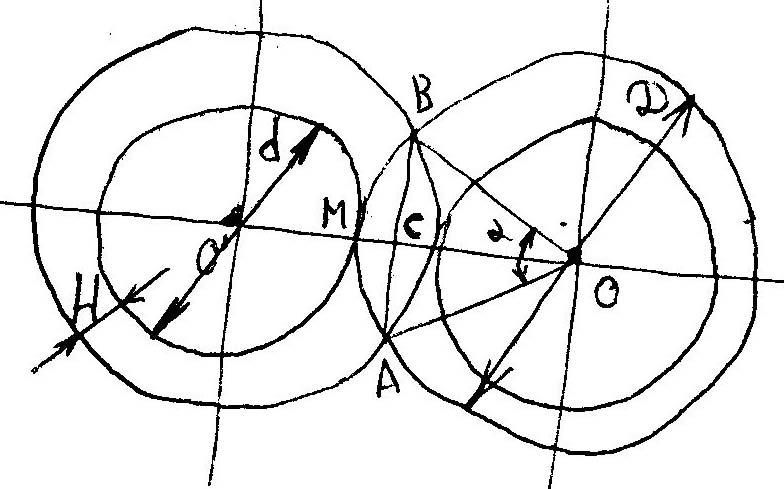

1. Экстр. с зацепл. Шнеками

2. Экстр. с незацепл шнеками

Вращение шнеков зацепл. экструдеров:

- встречное

- одностороннее

Рссм. 2-хчерв. машины с зацепл. шнек со встр. вращ.

![]() i

– число заходов; n

– частота врашения;

i

– число заходов; n

– частота врашения;

![]() -

объём замкн. пространства одного шнека.

-

объём замкн. пространства одного шнека.

![]() ;

;

![]() -

площ. кольца, ограничен. диам. D

и d;

-

площ. кольца, ограничен. диам. D

и d;

![]() -

площ. секции BMACM;

-

площ. секции BMACM;

b

– ширина канала шнека;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

![]() ;

;

![]() ;

;

![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]()

;

;

![]() ;

;![]() ;

Объём:

;

Объём:

![]() ;

;

![]()

![]()

![]()

![]() Опред

Опред

![]()

![]() в рад.

в рад.

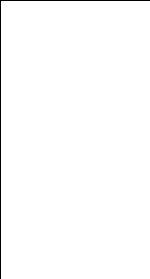

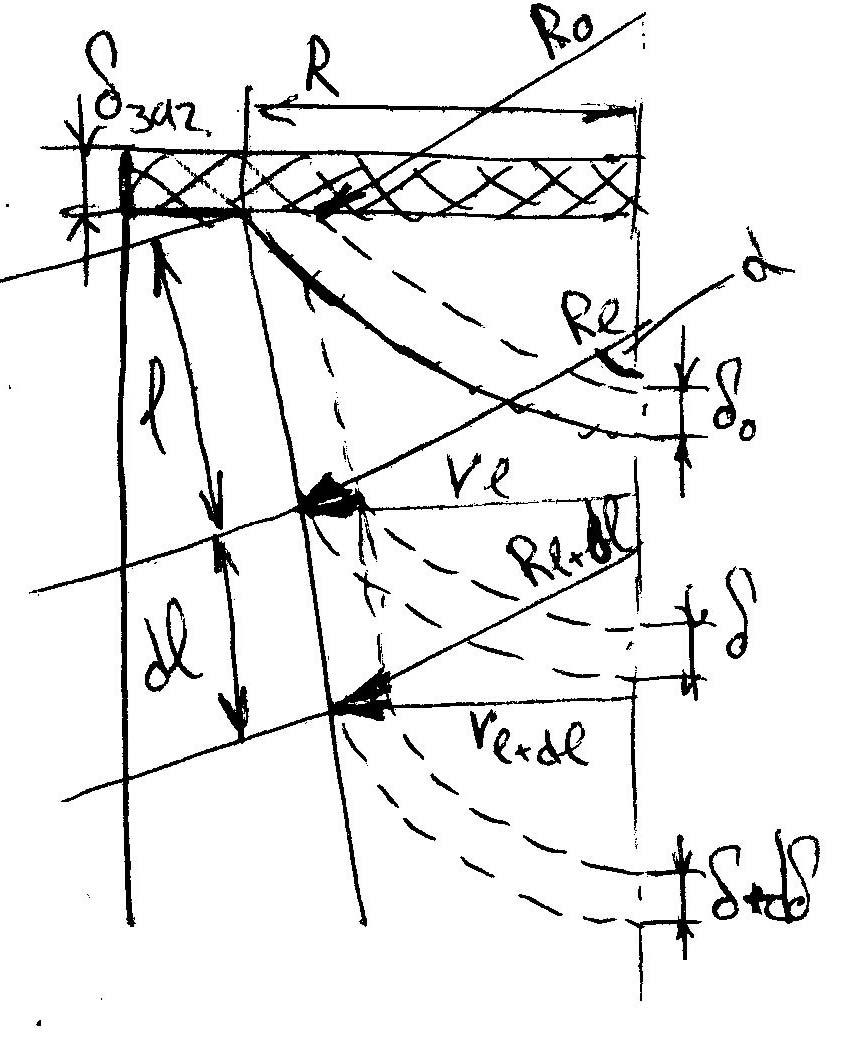

Расчёт мощности, потребляемой двухшнековой машиной на преодоление сопротивл в зазорах.

![]() ;

Напряжение в зазоре.

;

Напряжение в зазоре.

![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

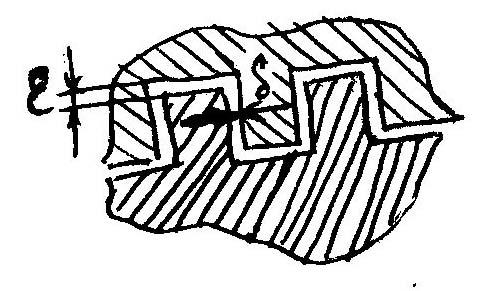

V – скорость; Мощность:

– скорость; Мощность:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

![]() -

скорость р-ва обеспечив-ая враш-ем одного

шнека;

-

скорость р-ва обеспечив-ая враш-ем одного

шнека;

n

– частота вращения

![]()

![]() ;

;

Мощность, затрачив

в зазоре

![]() опр.

по соотв. ур-ям для одношн. экстр-ра. Общ.

мощн. опр. как

опр.

по соотв. ур-ям для одношн. экстр-ра. Общ.

мощн. опр. как

![]() этих

2-х мощностей.

этих

2-х мощностей.

Тепловой баланс экструзионных машин.

Составим ур-ие теплового баланса:

![]()

![]() -кол-во

загружаемого П;

-кол-во

загружаемого П;

![]() -

теплоёмкость П;

-

теплоёмкость П;

![]() -

начальная

-

начальная

![]() П;

П;

![]() –

тепло, подв. от нагр к цил-ру

–

тепло, подв. от нагр к цил-ру

![]() -

тепло, подвод от нагревателей к головке;

-

тепло, подвод от нагревателей к головке;

![]() -

теплота, выдел в рез-те мех. возд. (диссип.

тепло)

-

теплота, выдел в рез-те мех. возд. (диссип.

тепло)

![]() -

кол-во воды, подвод. на охл;

-

кол-во воды, подвод. на охл;

![]() -

теплоёмк. воды;

-

теплоёмк. воды;

![]() -

начальная

-

начальная

![]() охл.

воды;

охл.

воды;

![]() -

конечн.

-

конечн.

![]() П-ра;

П-ра;

![]() -

конечн.

-

конечн.

![]() воды;

воды;

![]() -

потери тепла;

-

потери тепла;

![]() -

тепло загрузочной зоны;

-

тепло загрузочной зоны;

![]() на 1 кВт эн, подвод

от. эл. двигателя.

на 1 кВт эн, подвод

от. эл. двигателя.

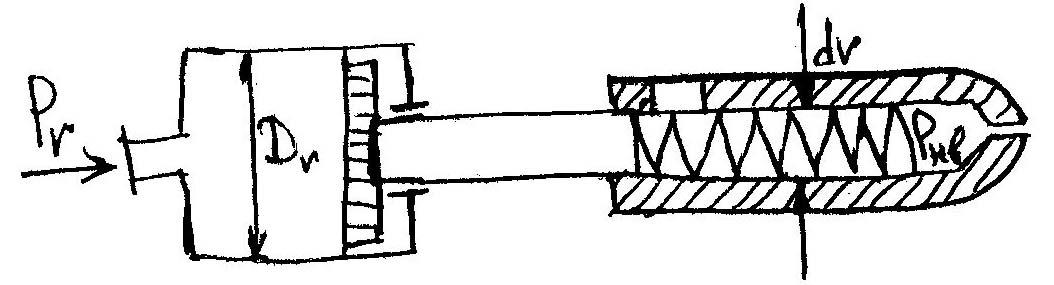

Литьё под давлернием

Номинальное давление литья.

Величина номин. давления опред. из уравнения равновесия сил, возник. в гидравл. и . матер. цил-рах машины в момент впрыска м-ла в форму.

![]() ;

;

![]() ;

;

![]() ;

;

Необходимо учитывать, что ном давление впрыска никогда в машине не реализуется, т.к. имеются потери на трение, на наруш. герметизации..

Поэтому реальное

![]()

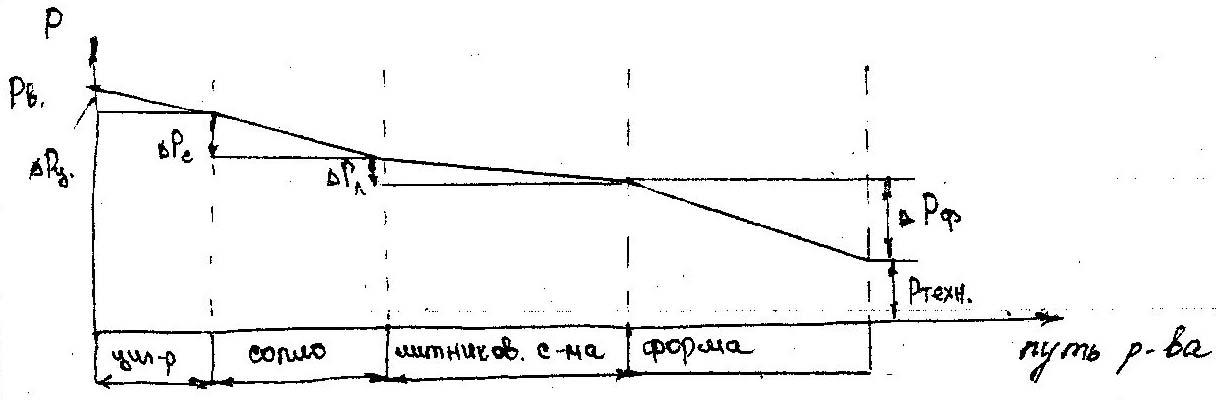

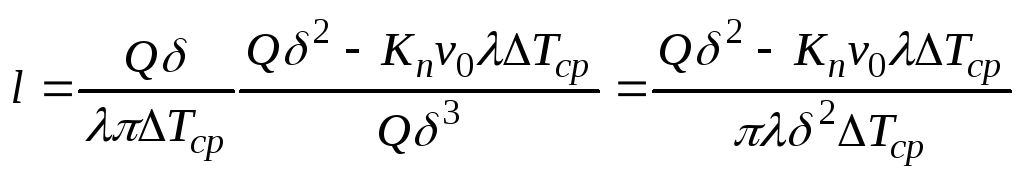

Расчёт гидравл. сопротивления на пути расплава.

![]() -

гидравлические потери в форме;

-

гидравлические потери в форме;

![]() -

потери в литниковой системе;

-

потери в литниковой системе;

![]() -

давление. которое созд в самой удалённой

точке формующей полости;

-

давление. которое созд в самой удалённой

точке формующей полости;

![]()

![]() -

в зависимости от мат-ла, требований к

его качеству, стабильности его размеров

прим.: 5-20 Мпа

-

в зависимости от мат-ла, требований к

его качеству, стабильности его размеров

прим.: 5-20 Мпа

Гидравлическое

сопротивление цил-ра и сопла

как правило не рассчит., а

![]() этих

сопротивлений примерно за 10% от

этих

сопротивлений примерно за 10% от

![]() т.е.

т.е.

![]()

![]()

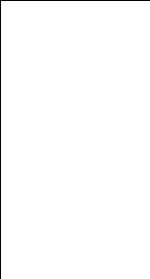

Гпдравл. сопротивление литниковой системы опред. в след. порядке:

1 .

Литниковая система разбив. на отд.

участки, кажд. из которых имеет одинаковую

форму канала.

.

Литниковая система разбив. на отд.

участки, кажд. из которых имеет одинаковую

форму канала.

2. Для каждого

участка опред. его гидр. сопр.

![]() ,

при этом следует иметь ввиду, что при

разветвлении литн. каналов на участках,

следующих за разветвл. производ-ть

уменьш. в соотв. число раз.

,

при этом следует иметь ввиду, что при

разветвлении литн. каналов на участках,

следующих за разветвл. производ-ть

уменьш. в соотв. число раз.

3. Суммарное изм-е сопротивления литника:

![]()

Определение сопротивления формующего инструмента (гидравл. расчёт формы)

При определении перепада давления в форм. инструменте проводят упрощение и систематизацию изделий. Сложные изделия можно заменить эквивалентными, представляющими собой последов или параллельное соед-е простейших элементов (диск пластина, цилиндр и т.д.).

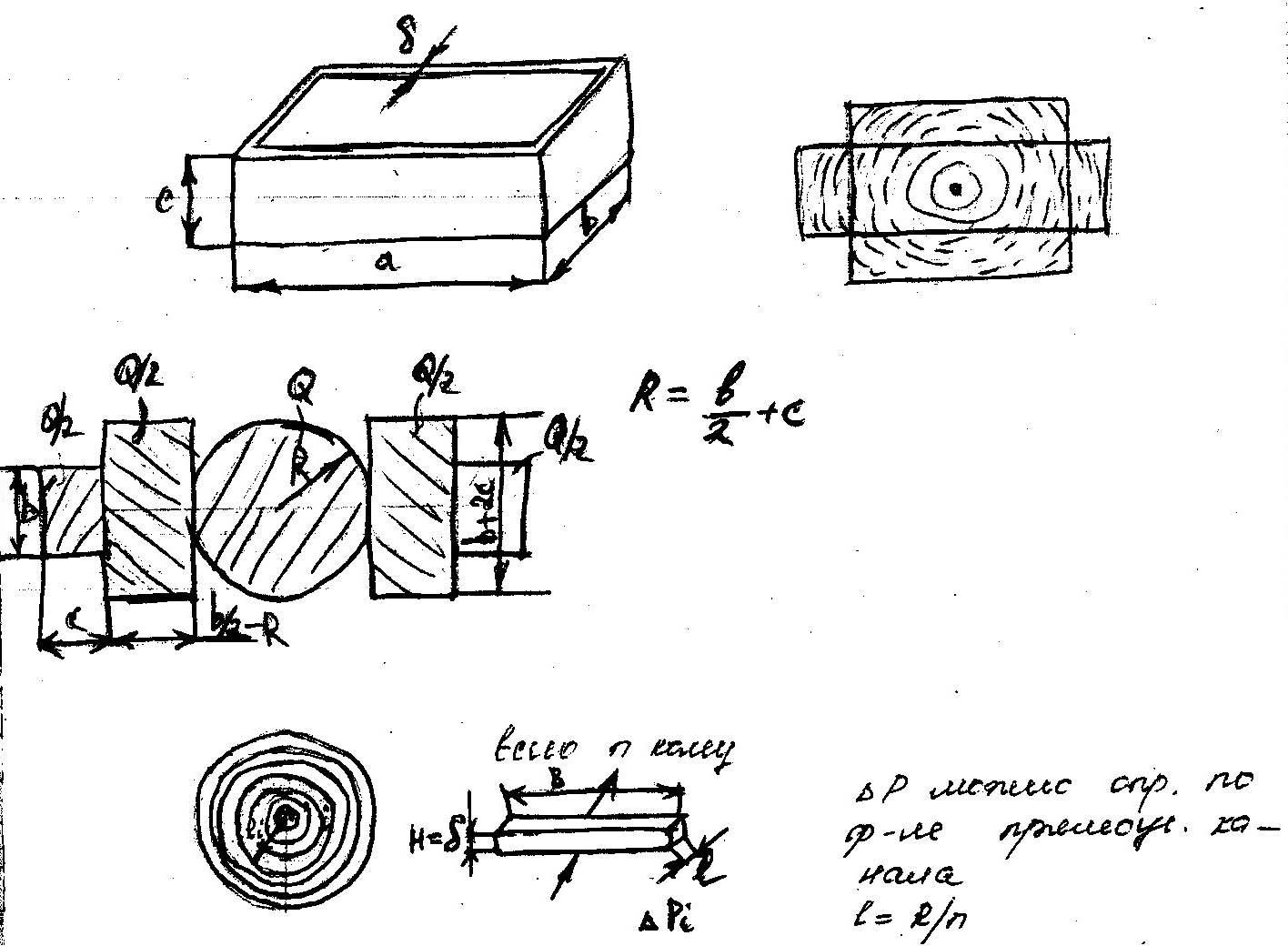

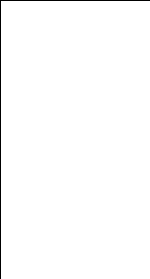

В качестве примера рассмотрим изделие типа «коробка» с впрыском в центр днища изделия.

![]() ;

;

![]()

Механизмы впрыска литьевых машин могут осущ. 2 режима заполнения формы:

1. С пост. скоростью литья

2. С пост. давлением на входе в форму.

Пост. скор литья

обычно исп при литье тонкостенных

изделий, если при этом сопротивление

сопла литниковой системы не велико, то

давл-е в гидроцил-ре впрыска достигает

установленной величины

![]() и

скор. гидросист приним исходя из произв-ти

насосов, т.е. объёмный расход через

литник:

и

скор. гидросист приним исходя из произв-ти

насосов, т.е. объёмный расход через

литник:

![]()

с – число параллельн. литниковых каналов.

Линейная скорость

заполнения формы на каждом из участков:

![]()

Расчёт пластикац. производительности литьевой машины со шнековым пластикатором.

Пластикац. производит-ть:

![]() ;

;

![]() -

давл. пластикац (~1 МПа)

-

давл. пластикац (~1 МПа)

Если в паспорте машины приведена А, то она дана по ПС. Если использ. другой П, то примен. соотв. коэф.

Производ-ть литьевых машин.

Производит. машины не является постоянной, и не входит в технич. х-ку машины, т.к. одно и то же оборудование может давать разную производ-ть в зависимости от вида перерабатываемого П, объёма отливки, толщины стенок, параметров термостатирования формы и т.д.

![]() ;

v

– объём.

;

v

– объём.

При определении Q по сырью:

![]() ;

N –

число гнёзд.

;

N –

число гнёзд.

При определении Q по готовой продукции:

![]()

Т ехнологический

цикл литьевой машины.

ехнологический

цикл литьевой машины.

![]()

![]() -

время раскрытия формы.

-

время раскрытия формы.

![]() -

время подвода узля пластикации к форме.

-

время подвода узля пластикации к форме.

![]() -

время впрыска.

-

время впрыска.

![]() -

время выдержки под давлением.

-

время выдержки под давлением.

![]() -

время охлаждения.

-

время охлаждения.

![]() -

время смыкания формы.

-

время смыкания формы.

![]()

![]()

Процессы теплообмена в литьевых формах ведутся по Ур-ию нестац. теплопроводности, в частности время выдержки под давлением будет равно:

![]()

![]() -

радиус литника канала.

-

радиус литника канала.

а – коэф. температурной проводимости. при средн t

![]()

![]() -

т-ра р-ва при его впрыске в форму (t

сопла)

-

т-ра р-ва при его впрыске в форму (t

сопла)

![]() -

t

стенки формы.

-

t

стенки формы.

![]() -

t

литника, при которой происходит его

отвержд.

-

t

литника, при которой происходит его

отвержд.

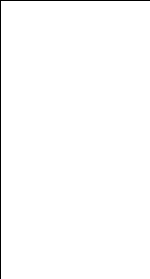

Время охлаждения.

![]() ;

;

![]()

При определении

![]() необход

учитывать конфигурацию изделий. Расчёт

проводится по уравнениям нестац.

теплопроводности, кот зависит от формы

изделия и имеет следующ. вид:

необход

учитывать конфигурацию изделий. Расчёт

проводится по уравнениям нестац.

теплопроводности, кот зависит от формы

изделия и имеет следующ. вид:

1. Пластина.

;

;

![]() ;

;

![]()

![]() -

толщина пластины;

-

толщина пластины;

При двухстороннем

охлаждении учитыв

![]() ,

если охл-е одностороннее, то учитыв.

полную

,

если охл-е одностороннее, то учитыв.

полную

![]() .

.

а- коэф. температуропроводности.

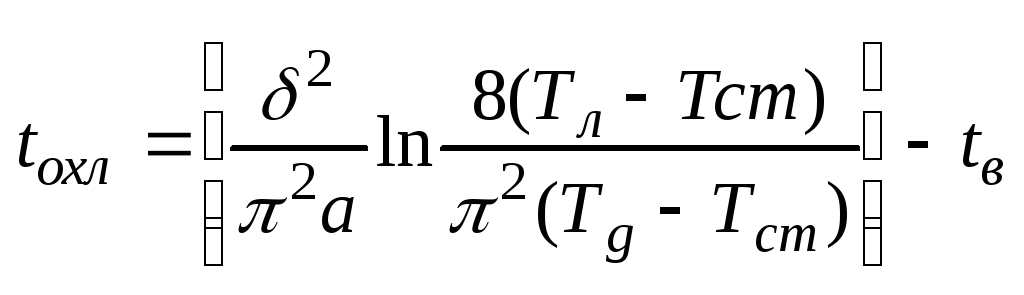

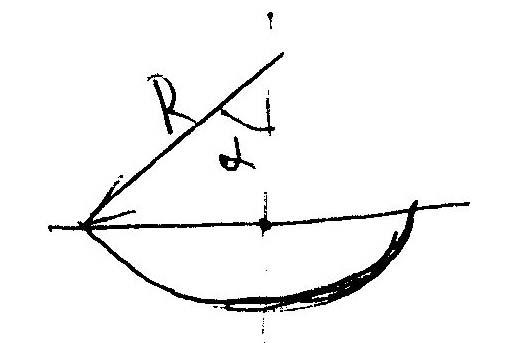

2. Цилиндр

R – радиус цил-ра; l – высота цил-ра

Если изделие имеет

сложную форму, то оно условно разбив.

на отд. Эл-ты в виде пластин, цил-ров,

парал-дов, и колец.

![]() для кажд. из Эл-тов расчитыв отдельно.

За время охлаждения изделия принимают

max

из расчит

для кажд. из Эл-тов расчитыв отдельно.

За время охлаждения изделия принимают

max

из расчит

![]() .

.

Литьё под давлением реактопластов.

При литье РП ф-ла

отличается тем, что вместо

![]() подставляют

подставляют

![]() изделия.

изделия.

![]() ;

;

![]() -

время нагрева, поступ. в форму расплава

до t,

при которой начинается р-ия отв-ия.

-

время нагрева, поступ. в форму расплава

до t,

при которой начинается р-ия отв-ия.

![]() -

время протекания р-ции отверждения

-

время протекания р-ции отверждения

Время нагрева р-ва

рассчит до t

центра изделия (![]() )

)

![]()

![]()

![]()

Узлы пластикациимашин с поршневой пластикацией. Расчёт пластикаторов поршневого типа.

Время пребывания П в материальном цилиндре:

![]() ;

;

![]() -

об впрыска;

-

об впрыска;

![]() -

об. цил-ра;

-

об. цил-ра;

![]() -

время цикла;

-

время цикла;

![]() -

время термич. деструкции;

-

время термич. деструкции;

Эффективность работы любого узла пластикации м.б. определена по термическим КПД:

![]() ;

;

![]() -

темп. р-ва П;

-

темп. р-ва П;

![]() -

темп. гранул, с которой они попад в

пластикатор.

-

темп. гранул, с которой они попад в

пластикатор.

![]() -

темп. материального цил-ра, опр-я мощн.

установл. нагревателей.

-

темп. материального цил-ра, опр-я мощн.

установл. нагревателей.

![]()

Критерий Фурье

![]()

![]() -

опр-ет соотношение между скор. измен-ия

тепл условий снаружи нагреваемого

объекта и скор. перестройки темпер.

полей в самом объекта. В идеале

-

опр-ет соотношение между скор. измен-ия

тепл условий снаружи нагреваемого

объекта и скор. перестройки темпер.

полей в самом объекта. В идеале

![]() д.б.

равен 1.

д.б.

равен 1.

Примем, что

![]()

Определим оптимальный зазор между торпедой и внутренним диаметром мат. цил-ра.:

![]()

Опред. необх. для нагрева П кол-во теплоты:

![]() ;

с – теплоёмкость.

;

с – теплоёмкость.

G – количество материала.

Из уравнения теплопроводности это кол-во теп-ты:

![]() ;

;

![]() -

коэф. теплопроводности.

-

коэф. теплопроводности.

S – площадь пов-ти, через кот. осущ подача тепла.

![]() ;

;

![]() ;

;

![]()

Опред. площ. пов-ти теплопередачи, кот. осущ. в зоне торпеды.

![]() ;

;

![]() ;

;

![]()

Посчитаем объём мат. цил-ра в зоне торпеды.

![]()

![]()

![]()

![]() ;

;

![]()

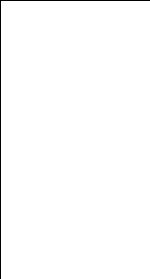

Определим внутренний диаметр цилиндра:

;

;

![]()

![]()

Рассчитаем необходимую длину хода мат. и гидравлич. поршней.

![]()

![]() -

длина пробки нагретого гранулятора

-

длина пробки нагретого гранулятора

Эта длина должна

составлять

![]()

![]() -

длина под загрузочным отверстием.

-

длина под загрузочным отверстием.

![]() ;

;

![]()

![]() ;

;

![]() -

компенсация усадки.

-

компенсация усадки.

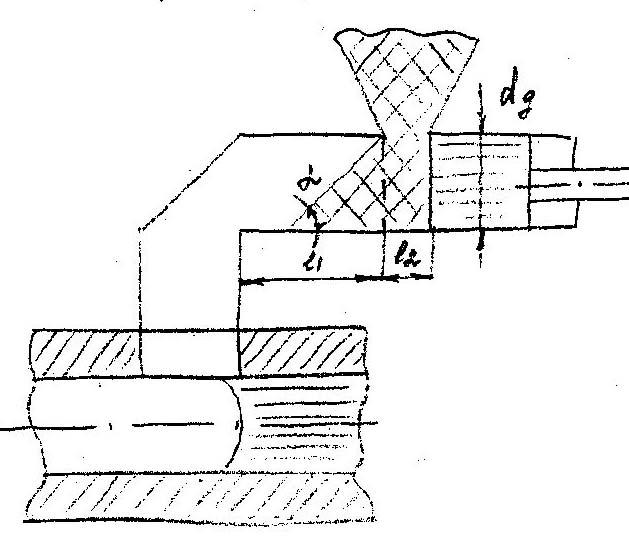

Определение диаметра поршня.

![]() ;

;

![]()

![]() -плотность

расплава.

-плотность

расплава.

![]() -

плотность гранулята.

-

плотность гранулята.

![]() ;

;

![]()

Р асчёт

узла дозировки поршневого пластикатора.

асчёт

узла дозировки поршневого пластикатора.

![]()

![]()

![]() -

угол ест. откоса.

-

угол ест. откоса.

практ. для всех П 300

![]()

![]()

![]() ;

;

![]() ;

;

![]()

![]()

Вторичное формование из листов и плёнок.

Условно разобьём всю номенклатуру изделий на 3 типа. При этом проведём расчёты применительно к негативному методу формования как к наиболее представительному и простому.

1. H>R

глубокие изделия. Втаких изделиях вытяжка происходит в три этапа.

1) на первом, осуществляется своб. формование, т.е. заготовка не касается стенок формующего инструмента.

2) Происходит образование верхней части боковых стенок изделия.

3) Происходит оформление низа и боковых стенок изделия.

2. H<R

1) Свободное формование.

2 )

Оформление центральной части днища.

)

Оформление центральной части днища.

3) Боковые стенки и периферия днища изделия.

3. H=R

1) Свободное формование.

2) Совместное оформление бок. стенок и днища.

В качестве примера рассмотрим формование глубокого изделия.

Рассмотрим этап свободного формования.

![]()

Т.к. коэф-т Пуассона полимера наход-ся в ВЭЛ сост, близок к 0,5, то можем считать объём заготовки в период формования неизменным.

![]()

![]() -

коэф. характ-й утяжку термопласта из-под

зажимной рамы.

-

коэф. характ-й утяжку термопласта из-под

зажимной рамы.

![]() ;

;

![]()

![]() ;

;

![]()

![]()

![]()

Пусть

![]() ;

;

![]()

Рассмотрим этап образования боковых стенок.

![]()

+

![]()

-----------------------------

![]() ;

;

![]()

Варианты технологического процесса:

1) В момент касания нагретой заготовки с охл. матрицей на наружной пов-ти загот. обр-ся корка затвердевающего м-ла и эта корка препятствует дальнейшей вытяжке м-ла из конич в сегмент.

2) Жёсткость образовавшейся поверхностной корки не достаточна и м-л частично утягивается из конич. части в сегмент.

3) Охлаждение проходит столь интенсивно, что образование корки несколько опережает пр-с образования бок. стенки.

Все описанные варианты могут быть учтены коэф-тами охлаждения, тогда:

![]() ;

;

![]()

![]()

;

;

![]()

![]()

![]() ;

;

![]()

![]()

![]() ;

;

![]()

![]()

![]() ;

;

![]()

![]() ;

;

![]()

![]()

![]()

Пусть

![]() ;

;

![]() ;

;

![]()

Обозначим

![]()

Расчёт производится при коэф. охлажд =1

![]() ;

;

![]()

При коэф-те охлаждения > 1

![]()

![]()