3 группа / Процессы переработки пластмасс / Контрольные работы (1 семестр) - Шпаргалки - Шерышев - 2004 / ММ_проц_переработки 1-я контр

.docЦель курса: Знакомство с аналитическим описанием распространённых процессов переработки пластмасс.

Каждый из процессов разделяется на элементарные стадии:

Подготовительные стадии:

1. Перемещение сыпучих или несыпучих тв. материалов

2. Нагрев(плавление)

3. Перекачивание и создание давления.

4. Смешение

5. Дегазация и разделение продуктов.

Формование изделий. Виды:

1. Экструзионное

2. Розлив с давлением или без давления.

3. Вторичное формование

-) раздувное

-) из листов и плёнок

4. Каландрование

5. Оболочковое (ротац и центробежное)

Механическая обработка.

Понятие ММ процессов переработки.

ММ – имитация реального перераб. оборудования и процессов формования с помощью математических формул.

Точность описания св-в сырья, технич и геом. параметров рабоч. органов перераб. оборудования зависит от:

наличия или отсутствия достаточн базы данных, достоверности используемых законов и предположений.

В итоге ММ всегда является лишь приблизительной аппроксимацией реально протекающего процесса.

ММ могут содержать:

1. только системы алгебр. уравнений.

2. только системы дифф. уравнений.

3. только системы интегральных уравнений.

4. все возможные комбинац. различных уравнений.

5. численные методы решения в виде соотв программ для ЭВМ.

Признаки классификации процессов переработки:

1. В соотв. с природой процесса:

а) детерминированные. Каждая переменная или параметр принимает некоторое опред. значение (или ряд значений) в зависимости от заданных условий. (больш. процессов).

б) стахостические. Изменение переменных или параметров неопределённо. Можно определить лишь их наиболее вероятное значение.

2. В соотв с математической основой на которой строится модель:

а) аналитические модели, основой для которой являются фундаментальные законы химии, физики, механики сплошн сред и т.д.

б) эмпирические модели, основой для которых являются экспериментальные данные.

3. В соотв. с характером описываемого процесса.

а) Стацион. процессы. (экструзия каландрование)

б) нестационарные процессы.

4. В соотв. с характером изменения параметров от заданных условий.

а) линейные

б) нелинейные.

Смешение. Сыпучие материалы и высоковязкие жидкости.

Общие понятия и определения.

В состав смеси могут входить 2 или более компонентов.

Смешение- изменение первоначального распределения компонентов в смешиваемом объёме.

В курсе рассмотр. 2-ух комп. смешения. При переходе к многокомпонентным смесям мы считаем, что каждый последующий компонент смешивается с ранее приготовленной смесью.

Компонент смеси, конц-я которого в данном объеме наибольшая называется основным, остальные – ключевыми.

Виды смешения:

а) Обычное(простое) – процесс, в результате которого увеличивается случайность простр. распределения вводимого в-ва в основном компоненте. Простое смешение осуществляется без изменения размеров частиц компонентов.

б) Диспергирующее – происходит как уменьшение ч-ц вводимого в-ва, так и увеличение статического беспорядка в их распределении.

Основные мех-мы смешения:

а) диффузионное смешение

б) турбулентное (в поток основного в-ва, движ в турбулентном режиме, добавляют ключевой компонент)

в) Деформационный (к основному компоненту прикладывают большие сдвиговые деформации и под действием этих деформаций ключевой компонент «втирается» в основной компонент)

г) Гидродинамический (для смешения используют направленное движение потоков компонентов)

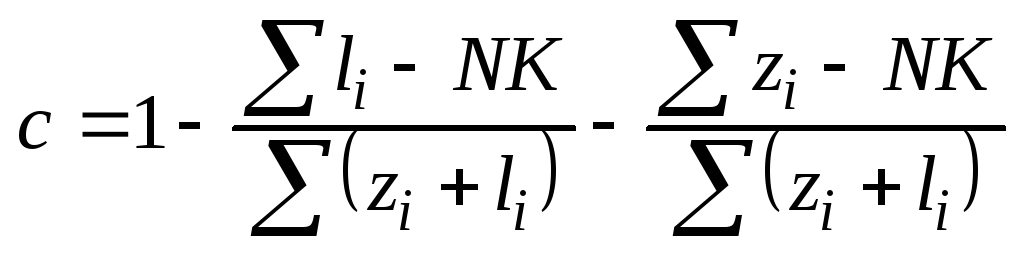

Критерии качества смешения.

Идеальная смесь – смесь, для которой присутствие любого компонента в любой точке объёма остаётся постоянным.

В микрообъёмах перемешиваемых компонентов возможно бесчисленное разнообразие взаимного соотношения частиц комп. Таким образом, соотношение компонентов в определённой точке объёма есть величина случайная. Для двух компонентных смесей случайным является распределение ключевого комп-та. Эта случайная величина охарактеризована если известно:

а) вероятность того или иного соотношения частиц в смеси.

б) материальное ожидание этого соотношения.

в)

Средне квадратичное отклонение![]() и

дисперсия

и

дисперсия

![]()

Смешение сыпучих компонентов

Пусть обшее число частиц в пробе – m.

Доля

частиц ключевого компонента во всём

объёме-![]()

Тогда вероятность того, что в отобранной пробе содержится b частиц ключевого компонента:

![]()

Математическое ожидание появления ключевого компонента в основном в общем виде:

![]()

![]() -

значение конкретных величин в каждой

пробе.

-

значение конкретных величин в каждой

пробе.

![]() -

вероятность

-

вероятность

![]()

![]() -

средн конц ч-ц ключевого комп. в основном

-

средн конц ч-ц ключевого комп. в основном

![]() ;

N

– число

проб.

;

N

– число

проб.

![]() -

конкретное значение концентрации

-

конкретное значение концентрации

![]() ;

;

![]() -

общее число частиц в пробе.

-

общее число частиц в пробе.

Квадратичное отклонение:

![]()

![]() -

критерий качества смешения

-

критерий качества смешения

![]() ;

; ![]()

0 – ключевой и основной компоненты не смешаны.

1 – идеальное смешение

Критерии качества для вязкотекучих компонентов

Условно считаем чёрный компонент – ключевым, белый – основным.

Смешение высоковязких жидкостей – следствие деформаций сдвига, в результате которых происходит увеличение пов-ти раздела комп. и преобр-ие их распределения в случайное неупорядоченное.

При

перемещении за счёт сдвиговых деформаций

площадь пов-ти раздела

![]() между

компонентами смеси увеличивается и

может достигнуть предельной величины

между

компонентами смеси увеличивается и

может достигнуть предельной величины

![]() в

полностью смешанном материале:

в

полностью смешанном материале:

![]()

a – эмпирическая константа, характеризующая свойства материала и особенности смесительного оборудования.

t – время смешения.

В результате смешения возм. 3 случая.

1) в пробе только белый компонент (3)

2) в пробе только чёрный компонент (2)

3) в пробе оба компонента (1)

Критерием качества смешения выбрана толщина полос.

Идеальное смешение – смешение при котором толщина полос равна нулю.

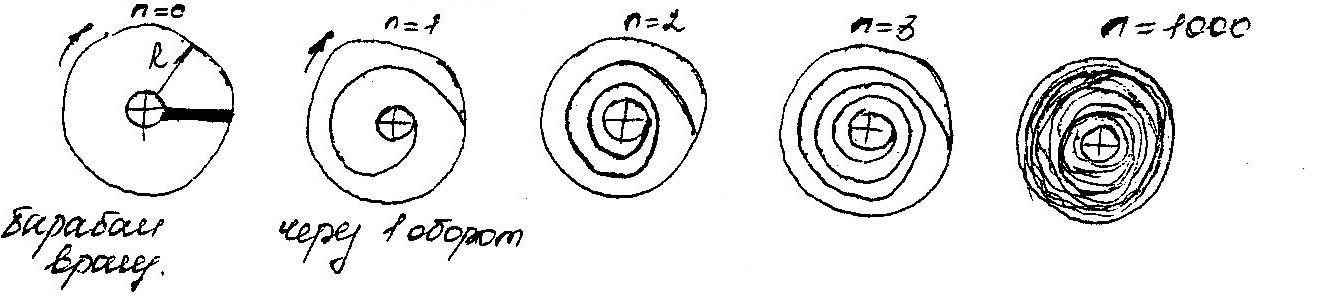

При ламинарном движении, характерном для высоковязких жидкостей, качество смешения значительно зависит от первоначального распределения основного и ключевого компонента.

n – число оборотов

Толщина

полосы r

равна:

![]()

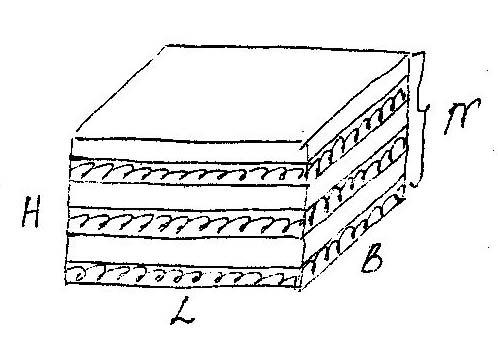

Зависимость между толщиной полос, объёмом смешиваемого материала и площадью поверхности раздела компонентов.

N – общ число полос

– общ число полос

Н – высота

L – длина

В – ширина

![]() -

площадь поверхности раздела одной

полосы

-

площадь поверхности раздела одной

полосы

![]()

![]()

![]() Для всех полос:

Для всех полос:

![]()

Объём:

![]() ;

;

![]()

![]() ;

;

![]()

Толщина полосы прямо пропорционально объёму смешиваемого м-ла и обр проп. общ. площади раздела компонентов.

В

рабочих камерах смесителей при одноосной

деформации сдвига средний

![]() обратно

пропорц. величине сдвига:

обратно

пропорц. величине сдвига:

![]() ;

;

![]() -

величина сдвига.

-

величина сдвига.

Эта

зависимость справедлива для случая,

когда вязкости основного и ключевого

компонента равны. Если они не равны, то

![]() :

:

![]()

![]() -

вязкость ключ компонента;

-

вязкость ключ компонента;

![]() -

вязкость основного компонента.

-

вязкость основного компонента.

Докажем,

что

![]() является

вероятностной величиной и можно

достоверно характеризовать распределение

материала.

является

вероятностной величиной и можно

достоверно характеризовать распределение

материала.

![]() -

толщина полосы основного компонента

-

толщина полосы основного компонента

![]() -

толщина полосы ключевого компонента

-

толщина полосы ключевого компонента

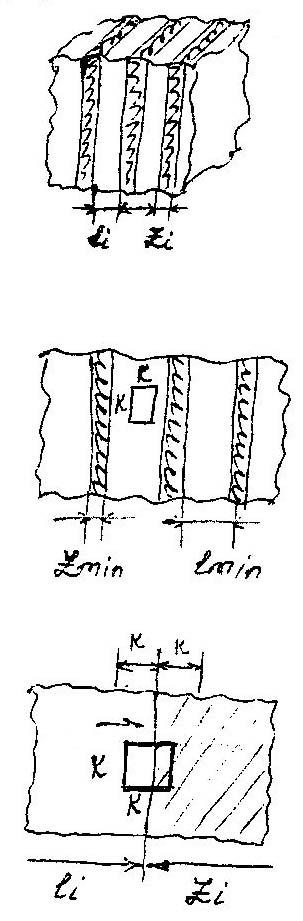

к – размер пробы

![]()

![]()

![]()

Пусть проба двигается слева направо.

Определить вероятность нахождения в пробе только чёрного материала.

Возможность

получения только чёрной пробы будет на

длине

![]()

N – общее число чёрных полос

Общий

путь движения

![]()

![]()

По

аналогии получение пробы с только белым

компонентом:

![]()

Определение получения вероятности проб с чёрными и белыми компонентами:

![]()

![]()

Вероятность

содержания только чёрного компонента

в пробах будет неравномерной, но

непрерывной и случайной величиной,

имеющей определённое значение

распределения

![]() .

Отметим 2 фиксированные величины:

.

Отметим 2 фиксированные величины:

![]() -

только бел и

-

только бел и

![]() -

только чёрный.

-

только чёрный.

;

;

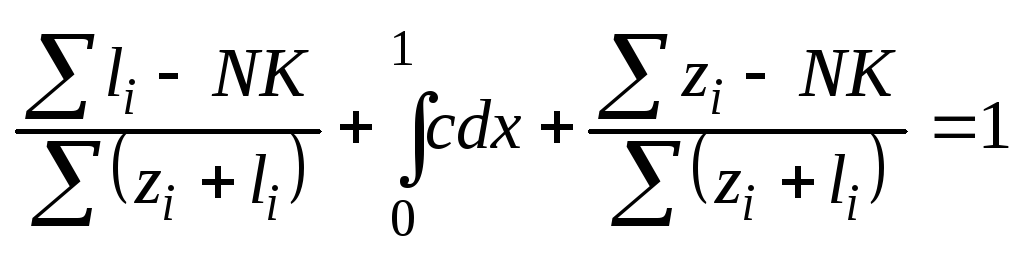

На отрезке от 0 до 1 распределение вероятности будет равномерным, а суммарное значение вероятности д.б. равно 1.

![]() ;

; ![]()

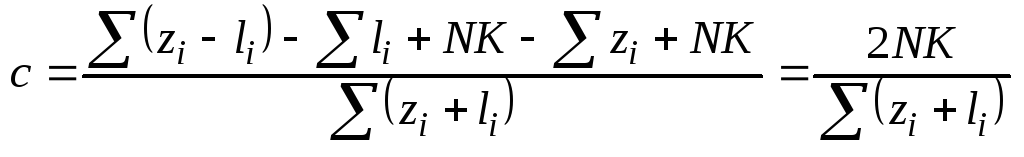

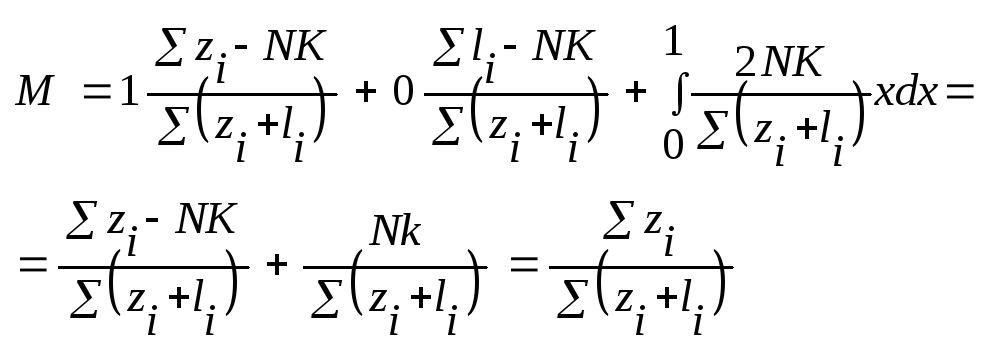

Математическое ожидание:

![]()

М появления только чёрного компонента равно его доле в смеси.

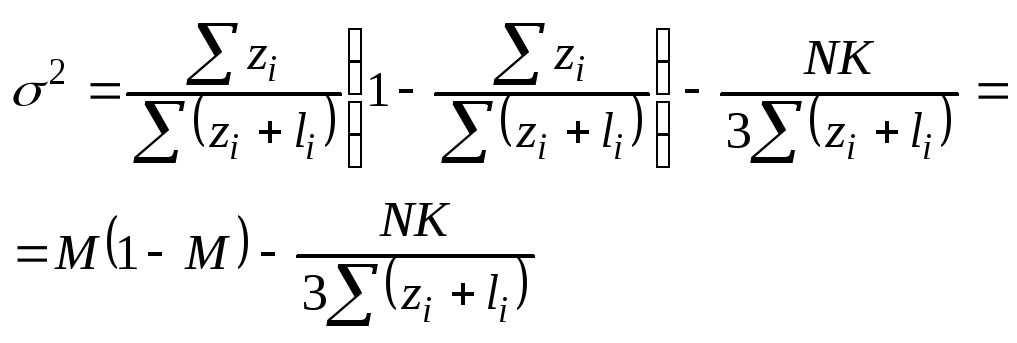

Дисперсия

ожидания

![]()

![]()

Проведя соотв. преобразования, полцчим:

Толщину полос можно записать в следующем виде:

![]() ;

;

![]() ;

;

![]()

При

![]()

Тогда:

![]()

Полученная

зависимость доказывает, что средняя

толщина полос r

может служить столь же строгой

характеристикой, как и М и

![]()

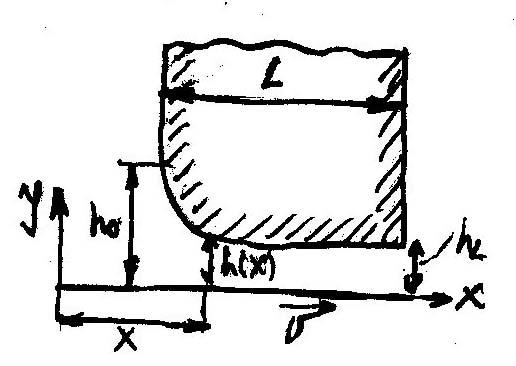

Расчёт закрытого роторного смесителя

В оспользуемся

принципом обращённого движения. Условно

счит., что ротор неподвижен, а стенка

камеры перемещается со скоростью v.

оспользуемся

принципом обращённого движения. Условно

счит., что ротор неподвижен, а стенка

камеры перемещается со скоростью v.

Воспользуемся уравнениями Гаскелло, которые будут выведены в разделе «Расчёт валковых машин»

![]() (1)

(1)

![]() (2)

(2)

Q – объёмный расход смеси, отнесённый к еденице длины ротора.

![]() -

коэф. вязкости

-

коэф. вязкости

Р – давление материала в зазоре

У- координата по высоте зазора

Допущение: Решаем задачу применительно к Ньютоновским жидкостям.

Из

Ур-я (1): ![]()

![]()

Давление м-ла на входе в зазор и на выходе из зазора равно нулю. Поэтому:

![]()

![]()

![]()

Введём

обозначения: Пусть

![]()

Тогда

получим:

![]() ;

; ![]()

Воспользуемся уравнением (2)

![]() Подставим

значение v:

Подставим

значение v:

![]()

Для

определения

затрат мощности необходимо

знать значение мах усилий, а следовательно

и мах напряжений. Мах напряжения в вязкой

ж-ти всегда возникают на её границе с

подвижными элементами оборудования. В

нашем случае с учётом допущения

![]() возникает

при

возникает

при

![]() .

.

![]()

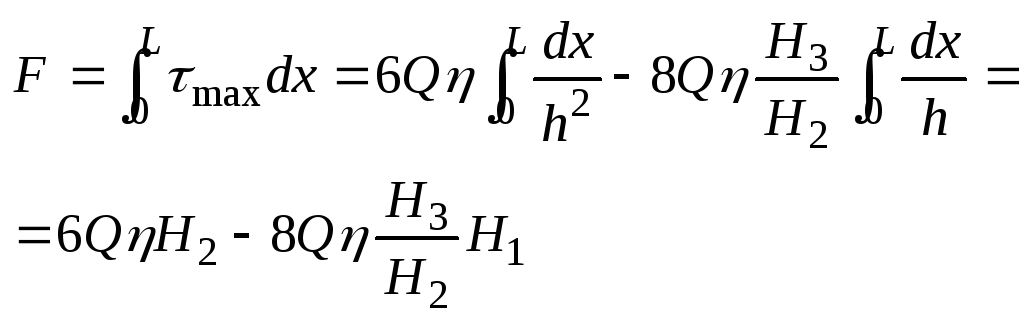

Определяем мах усилие, препятствующее относительному вращению ротора:

![]()

-

удельная мощность отнесённая к еденице

длины.

-

удельная мощность отнесённая к еденице

длины.

Мы

рассмотрели общий случай, когда величина

зазора описывается функцией

![]()

Рассм. случай, когда зазор является постоянной величиной (h=const) и не меняется от х.

Напряжение всегда направлено против скорости.

Упрощаем уравнение Гаскелло, учитывая только первые члены.

![]()

![]() ;

;

![]() (3)

(3)

В уравнении (3) знак «-» опущен, т.к. в отличие от скорости Q является скалярной величиной. Знак «-» теряет свой физический смысл.

Определение усилия:

![]()

![]()

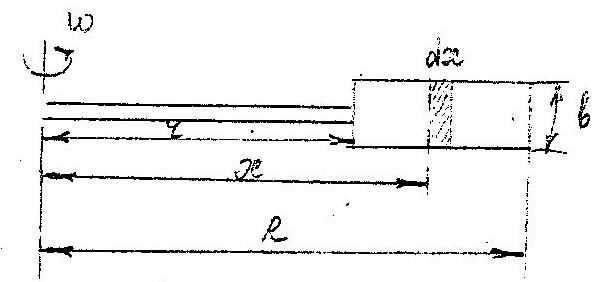

Случай, когда зазор между ротором и стенкой камеры изм. по уравнению прямой линии.

Уравнение

:

![]() ;

; ![]()

Введём

обозначения:

![]()

![]() ;

; ![]() ;

; ![]()

![]()

Пусть

![]() ;

; ![]()

Пусть

![]() ;

; ![]()

![]() ;

; ![]()

![]()

Определённое удельное усилие:

![]()

![]()

![]() -

удельная мощность, отнесённая к единице

длины.

-

удельная мощность, отнесённая к единице

длины.

![]()

Коэф-т

![]() ,

,

![]()

![]()

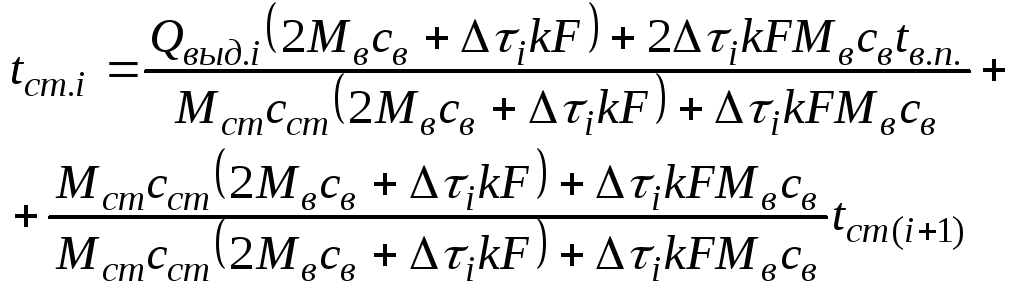

Тепловой расчёт роторного смесителя закрытого типа.

1. На практике роторные смесители могут мнабжаться как системами охл-я, так и системами подогрева.

2. Тепловой расчёт всегда ведётся в режиме поверки.

3. При тепловом расчёте принимаются допущения о стационарности процесса смешения, т.е. мы считаем, что равные промежутки выделения или потребления одинакового кол-ва тепла.

4.

Для удобства разбиваем весь цикл смешения

на равные отрезки времени

![]()

![]()

Q – теплота

М – масса смеш.

с – уд. теплоёмкость

i – номер отрезка времени

![]()

к – коэф. теплоотдачи.

F – пов-ть теплоотдачи

Подставив в эти уравнения ср значения t воды и смеси и раскрыв t воды через её физич. параметры, получим след. уравнение:

![]() -

масса охлажд. воды.

-

масса охлажд. воды.

![]() -

уд. теплоёмкость охл. воды.

-

уд. теплоёмкость охл. воды.

![]() -

t

воды начальная

-

t

воды начальная

Перепишем это уравнение в виде:

![]()

![]() через

интервал времени

через

интервал времени

![]() :

:

![]()

![]()

![]()

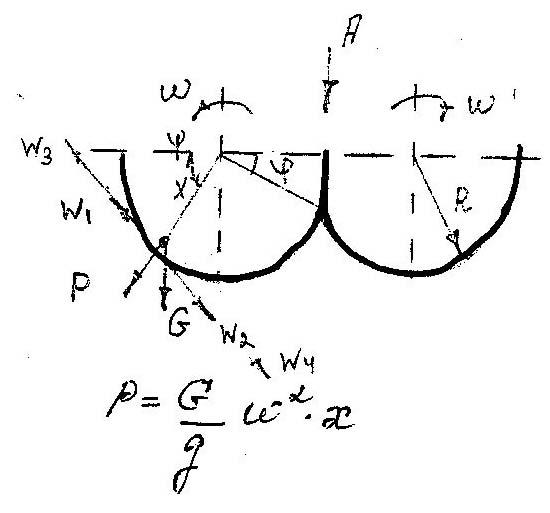

Расчёт лопастного смесителя.

Существует 2 метода расчёта смесителей:

1. В основу расчёта положен учёт наиболее значимых факторов, хар процесс и позволяющих, пользуясь законами механики, установить расчётную формулу для определения треб. мощности.

2. Связан с представлением о том, что сопротивление, возникающее на пути лопасти близко по своей природе сопротивлению тв. телу, движущемуся в вязкой жидкости.

Р – избыточная сила; G – сила веса.

Рассмотрим те силы, которые мешают повороту лопасти.

w1 – сила трения лопасти о корпус.

![]()

f – коэф. трения.

w2 – проекция силы G

w3 – сила трения м-ла о лопасть.

![]()

w4 – сила трения о лопасть, обусловленная силой тяж.

![]()

![]()

Работа, кот произведут эти силы:

![]()

После интегрирования:

![]()

Формула для расчёта мощности с учётом размера лопасти:

![]()

n – число оборотов в минуту (частота вращения)

z – число роторов

![]() -

удельный вес смеси

-

удельный вес смеси

З-н Ньютона для движения тв. тел в ж-ти

![]() ; с

– коэф. вязкости.

; с

– коэф. вязкости.

v – скорость движения вала

![]() -

производительность по площади

-

производительность по площади

![]() ;

; ![]() ;

;

![]()

![]()

Определение мощности:

![]()

Общая мощность:

![]() ; к-

КПД привода смесителя.

; к-

КПД привода смесителя.

Расчёт смесителя барабанного типа

В зависимости от степени заполнения барабанные смесители работают в 3-х разл режимах:

1). При степени заполнения до 3% мат-л колеб. движения, т.к. скользит по поверхности барабана как единое целое без перемешивания.

2). При степени заполнения от 3 до 10% сыпучий материал скользит по поверхности барабана как одно целое, оставаясь неподвижным в сост. равновесия на некотором достигнутом уровне.

3).

При степени заполнения > 10% сыпучий

материал непрерывно обрушивается и

перемешивается. При вращении барабана

центр тяжести материала поднимается

на некоторый угол

![]() .

На такой же угол поднимается по отношению

его свободная поверхность. Если

.

На такой же угол поднимается по отношению

его свободная поверхность. Если

![]() <

угла естественного откоса, то обрушения

не происходит. Но как только он его

превышает – происходит обрушение, что

способствует перераспределению частиц

в плоскости сегмента. В этом режиме

работают барабанные смесители.

<

угла естественного откоса, то обрушения

не происходит. Но как только он его

превышает – происходит обрушение, что

способствует перераспределению частиц

в плоскости сегмента. В этом режиме

работают барабанные смесители.

Не рекомендуется заполнение барабана более 30%

Ц ентр

тяжести перемещается по дуге

ентр

тяжести перемещается по дуге

![]()

Допустим,

что длина дуги из-за малости угла

![]() равна

длине прямой

равна

длине прямой

![]()

![]() ;

; ![]()

![]() ;

; ![]() - работа

- работа

![]() - мощность

- мощность

![]()

![]()