- •Расчетно-пояснительная записка

- •1. Расчет материального баланса и рабочего флегмового числа

- •Введение

- •1 Расчет материального баланса и рабочего флегмового числа

- •3. Определение скорости пара и диаметра колонны

- •5. Определение числа тарелок

- •6. Определение размеров колонны

- •7. Тепловой баланс колонны

- •8. Тепловой расчёт теплообменного оборудования

- •Расчет и подбор дефлегматора

- •8.2 Расчет и подбор кипятильника

- •8.3 Расчет и подбор подогревателя сырья

- •9. Расчёт и выбор насоса

8.2 Расчет и подбор кипятильника

Тепло, подводимое в кипятильник, затрачивается на испарение дистиллята, испарение флегмы, нагревание остатка до температуры кипения, а также на компенсацию потерь тепла в окружающую среду.

В качестве кипятильника примем кожухотрубчатый испаритель с паровым пространством.

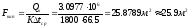

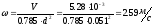

Необходимую площадь теплообмена определим по уравнению:

,

,

где К- коэффициент

теплопередачи, принимаем

[стр.47,

1],

[стр.47,

1],

- средняя разность температур.

- средняя разность температур.

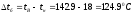

142.9

142.9

142.9

76.4 76.4

76.4

-

температура насыщенного водяного пара

при

-

температура насыщенного водяного пара

при

-

температура кипения смеси

-

температура кипения смеси

.

.

Тогда

.

.

По ГОСТ 15121-79 выбираем испаритель одноходовой.

Его параметры:

Диаметр кожуха D, мм – 400

Поверхность теплообмена ,м2 – 28

Длина труб, м – 3

Количество труб, шт. – 121

Запас площади

поверхности теплообмена: %.

%.

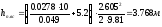

8.3 Расчет и подбор подогревателя сырья

Рассчитаем горизонтальный кожухотрубчатый теплообменный аппарат для нагрева 14т/ч смеси, состоящей из ацетона и этилового спирта, от температуры 18ºС до 65.1ºС.

Подогрев будит осуществляться греющим водяным насыщенным паром, который имеет абсолютное давление p=4 кгс/см2. В водяном паре содержится 0.5% влаги.

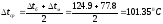

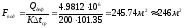

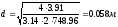

,

,

где К – коэффициент

теплопередачи, принимаем

( [1] стр.47),

( [1] стр.47),

- средняя разность температур.

- средняя разность температур.

142.9 142.9

142.9

65.1 18

18

-

температура насыщенного водяного пара

при

-

температура насыщенного водяного пара

при

.

.

По ГОСТ 15118-79 принимаем кожухотрубчатый теплообменник .

Его параметры:

Диаметр кожуха D, мм –1000

Диаметр труб, мм

–

Число ходов – 4

Число труб, шт. – 1072

Длина труб, м – 4.0

Поверхность

теплообмена,

-

269

-

269

Площадь сечения одного хода по трубам, м2- 0.051.

Запас площади

поверхности теплообмена: %.

%.

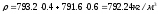

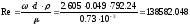

9. Расчёт и выбор насоса

Подобрать насос для перекачивания исходной смеси ацетон- этиловый спирт при температуре 18 °С из открытой ёмкости в аппарат, работающий под атмосферным давлением. Расход жидкости 3.89 кгс (0.00491м3/с).

Геометрическая высота подъёма жидкости:

Длина трубопровода на линии всасывания 10 м, на линии нагнетания 30 м.

Проверить возможность установки насоса на высоте 4 м над уровнем жидкости в ёмкости.

Выбор трубопровода:

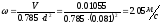

Для всасывающего и нагнетательного трубопровода примем одинаковую скорость течения жидкости, равную 2 мс. Тогда диаметр равен:

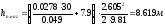

,

,

где G- расход сырья, кг/с;

-

скорость течения жидкости, примем

-

скорость течения жидкости, примем

;

;

-

плотность сырья при температуре 18ºС:

-

плотность сырья при температуре 18ºС:

Тогда

.

.

Выбираем стальную трубу наружным диаметром 56 мм, толщиной стенки

3.5 мм [стр.16, 1]. Внутренний диаметр трубы d = 0.049 м. Фактическая скорость сырья в трубе:

.

.

Примем, что коррозия трубопровода незначительна.

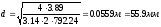

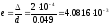

Определение потерь на трение местные сопротивления:

,

,

где

-

вязкость сырья при 18ºС:

-

вязкость сырья при 18ºС:

,

,

где

-

вязкость ацетона и этилового спирта

при 18ºС:

-

вязкость ацетона и этилового спирта

при 18ºС:

;

;

;

;

.

.

Тогда

,

,

т.е. режим течения турбулентный. Примем абсолютную шероховатость равной =210-4 м.

Тогда:

Далее получим:

Таким образом, в трубопроводе имеет автомодельное трение, и расчет следует проводить по формуле:

Определим сумму коэффициентов местных сопротивлений:

сумма коэффициентов во всасывающей линии:

вход в трубу с

острыми краями -

;

;

вентиль нормальный

-

;

;

Тогда:

сумма коэффициентов в нагнетательной линии:

2 колена с углом

90 градусов -

выход из трубы -

;

;

вентиль нормальный

-

;

;

2 колена с углом

90 градусов -

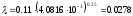

Потерянный напор во всасывающей и нагнетательной линии находим по формуле:

Общие потери напора:

hп=hп вс+hп наг=3.768+8.619=12.387м.

Выбор насоса.

Находим потребный напор насоса по формуле:

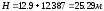

.

.

одноступенчатыми центробежными насосами. Учитывая широкое распространение этих насосов в промышленности ввиду достаточно высокого к.п.д., компактности и удобства комбинирования с электродвигателями, выбираем для последующего рассмотрения именно эти насосы.

Полезную мощность насоса определим по формуле:

Nп=·g·Q·С ,

где - плотность жидкости, кг/м3;

g- ускорение свободного падения, м/с2;

Q- производительность, м3/с;

H- напор, м.

Nп = 792.24·9.81·0.00491·25.29 = 965.064 Вт = 0.965 кВт

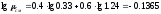

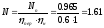

Примем пер=1 и н=0.6 (для центробежного насоса средней производительности), найдём по формуле мощность на валу двигателя:

кВт

кВт

По таблице устанавливаем, что заданной подаче и напору более всего соответствует центробежный насос марки Х20/31, для которого при оптимальных условиях работы Q=5.5·10-3 м3/с, Н=31 м, н=0.55. Насос обеспечен электродвигателем ВАО-41-2 номинальной мощностью Nн=5.5 кВт, дв=0.84. Частота вращения вала n = 48.3 с-1.

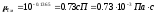

Определение предельной высоты всасывания

Рассчитаем запас напора на кавитацию:

hз=0.3· (Q·n2)2/3,

где n- частота вращения вала, с-1

hз=0.3· (Q·n2)2/3=0.3·(0.00491·48.32)2/3=1.524 м

По таблицам давлений насыщенного пара найдём, что при 18°С Pt=10605.35 Па.

Примем, что атмосферное давление равно P1=1.0133·105 Па, а диаметр всасывающего патрубка равен диаметру трубопровода. Тогда по формуле найдём:

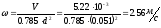

м.

м.

Таким образом,

можно располагать насоса на высоте над уровнем жидкости в ёмкости.

над уровнем жидкости в ёмкости.

10. ПОДБОР ШТУЦЕРОВ

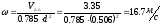

1. Для ввода сырья в колонну

принимаем скорость

сырья

- плотность при

вводе сырья в колонну (при

- плотность при

вводе сырья в колонну (при

)

)

Принимаем штуцер по ОСТ 26 – 1404 – 76 – ОСТ26 – 1410 – 76

по табл. 10.2 [6],

Dy = 0.05м

d=0.051

Скорость на входе сырья в колонну:

2. Для отвода жидкости из куба

;

;

Принимаем штуцер по ОСТ 26 – 1404 – 76 – ОСТ26 – 1410 – 76 по табл. 10.2 [6]

Dy = 0.08 м

d=0.081, тогда

.

.

3. Для возврата флегмы в колонну

;

;

Принимаем штуцер по ОСТ 26 – 1404 – 76 – ОСТ26 – 1410 – 76 по табл. 10.2 [6]

Dy = 0.05м; d=0.051, тогда

4. Для ввода горячей струи в колонну

Принимаем штуцер по ОСТ 26 – 1404 – 76 – ОСТ26 – 1410 – 76 по табл. 10.2 [6] Dy = 0.5м; d=0.506

.

.

5. Штуцер для вывода дистиллята

Принимаем штуцер по ОСТ 26 – 1404 – 76 – ОСТ26 – 1410 – 76 по табл. 10.2 [6] с Dy = 0.4м; d=0.406,тогда

.

.

6. Штуцера для конденсатора принимаем по таблице 2.6 [стр. 55, 1.]

Для трубного пространства принимаем штуцер Dy =0.2м

Для межтрубного пространства принимаем штуцер Dy =0.3м

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Основные процессы и аппараты химической технологии. Пособие по проектированию под ред. Ю.И. Дытнерского. -М.: Химия,1991.

2. Павлов К.Ф., Романков П.Т., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. -Л.: Химия,1987.

3. Касаткин А.Г. Основные процессы и аппараты химической технологии. - М.: Химия, 1971.

4. Справочник химика. Т2.- М-Л: Госхимиздат, 1963

5. Коган В.Б., Фридман В.М., Кафаров В.В. Равновесие между жидкостью и паром. - М-Л: Наука, 1986.

6. Лащинский А.А., Толчинский А.Р. Основы конструирования и расчёта химической аппаратуры .- Л.: Машиностроение, 1970.

7. Колонные аппараты. Каталог-М.:ЦИНТИхимнефтемаш, 1987.

ПРИЛОЖЕНИЕ

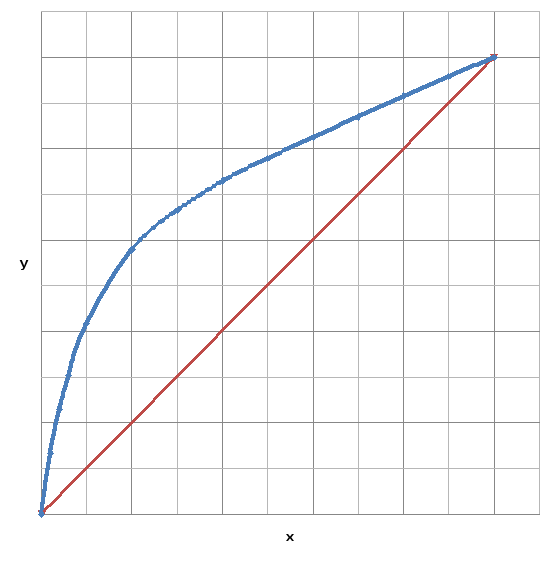

Рис. 1 – Диаграмма y=f(x)

Рис. 2 – Диаграмма t-x,y

Размещено на Allbest.ru