Текст к презентации

.docСлайд 2

Для обеспечения надежной работы машин большое значение имеет периодический контроль их состояния при эксплуатационном обслуживании.

Для определения степени износа и обнаружения появившихся в процессе изготовления или эксплуатации дефектов деталей производятся различные технические измерения.

Дефект — это отдельное несоответствие того или иного изделия или детали установленным требованиям. Дефекты бывают явными и скрытыми, критическими и некритическими. При наличии критического дефекта использование детали по назначению невозможно.

По происхождению дефекты бывают производственными и эксплуатационными.

К производственным дефектам относятся:

-

неметаллические включения, попадающие в металл извне;

-

неравномерность химического состава металла в отливках;

-

закалочные трещины — разрывы металла в процессе закалки.

-

трещины в зоне сварного шва;

-

непровары —отсутствие сплавления между основным и наплавленным металлом, а также между отдельными слоями при многослойной сварке.

К эксплуатационным дефектам относятся:

-

трещины усталости —разрывы в детали вследствие длительного действия высоких переменных напряжений

-

коррозионные поражения металла в результате химического и электрохимического воздействия, масштаб которых зависит от агрессивности среды. Коррозия может быть сплошной, точечной, ячейковой;

-

трещины ползучести, которые возникают в металлах по границам зерен при высоких температурах;

-

термические трещины, возникающие при резкой смене температур, при недостаточной смазке и заеданиях поверхностей трущихся деталей;

-

трещины-надрывы, возникающие при перегрузке деталей при работе в нерасчетном режиме.

Дефекты геометрии труб, такие как вмятина, эрозия стенки трубы и т.д., могут быть как производственными, так и эксплуатационными.

Эксплуатация трубопровода при наличии опасных дефектов допускается при введении ограничений на режимы перекачки.

Слайд 3

Объективная информация о техническом состоянии механизмов получается с помощью средств технической диагностики—информационно-измерительного комплекса, позволяющего анализировать и накапливать информацию. В основу количественной оценки технического состояния положен диагностический параметр. В качестве параметров могут использоваться: мощность навалу; давление; температура; параметры вибрации и т. д.

При диагностировании оборудования и трубопроводов используют следующие важные понятия.

Работоспособность — состояние механизма или иного объекта, при котором он способен выполнять свои функции.

Отказ — событие, заключающееся в нарушении работоспособности механизма или иного объекта (понятие вероятностное).

Неисправность — состояние объекта, при котором он не соответствует одному из требований техдокументации.

Безотказность—свойство объекта непрерывно сохранять работоспособность в течение некоторого периода времени (времени наработки).

Долговечность — свойство механизма сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта (ТОР).

Срок службы — это все календарное время эксплуатации оборудования (например, насоса) до предельного износа.

Надежность— это свойство объекта выполнять заданные функции. Это главный качественный показатель объекта. Основной показатель надежности — вероятность безотказной работы, которую называют функцией надежности.

Слайд 4

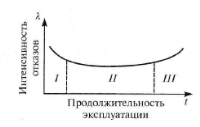

На данном слайде представлен график интенсивности отказов механизмов в процессе эксплуатации

В разные периоды эксплуатации насосов частота (интенсивность) отказов разная (рис.1). Здесь три периода: I — приработки; II— нормальной эксплуатации; III— старения.

Природа высокой интенсивности отказов (период!) заключается в неидеальности изготовления деталей и незамеченных дефектах.

Период внезапных отказов II неустраним, их интенсивность невелика до тех пор, пока износ деталей не достигает некоторой величины — после чего наступает период старения III.

Слайд 5

Неразрушающий контроль (НК) позволяет обнаружить дефекты и проверить качество деталей без нарушения их пригодности к использованию по назначению. К наиболее распространенным методам неразрушающего контроля относят:

Визуально-оптический метод позволяет выявить относительно крупные трещины, механические повреждения, остаточную деформацию (вмятины, сколы и др).

Капиллярный метод основан на увеличении контраста между дефектами и бездефектным материалом с помощью специальных проникающих жидкостей.

Ультразвуковой контроль позволяет определить координаты и площадь дефекта с помощью специальных приборов. Наиболее актуален этот метод контроля, если говорить о магистральных трубопроводах и насосах на этапах входного контроля, эксплуатации и ремонта.

Магнитная дефектоскопия основана на том, что дефекты изделий вызывают искажения магнитного поля, наведенного в изделии.

Внутритрубная дефектоскопия проводится с целью обнаружения трещин, вмятин, изгибов и других дефектов в стенках труб и сварных соединениях. Она проводится в потоке воздуха, природного газа или воды с помощью снарядов-профилемеров и снарядов-дефектоскопов. Обобщенно их называю внутритрубными инспекционными снарядами (ВИС).

???? Снаряд-профилемер — это электронно-механический снаряд, оснащенный рычажными датчиками, которые измеряют проходное сечение, положение сварных швов, овальностей, вмятин и гофров. Искривление оси трубопровода фиксируется индикатором поворота по взаимному положению осей двух секций профилемера. Пройденное снарядом расстояние определяется с помощью измерительных колес. Привязка обнаруженных дефектов к определенным сечениям трассы осуществляется с помощью специальных маркеров.

Для внутренней дефектоскопии применяются ультразвуковые и магнитные снаряды-дефектоскопы (табл. 1). Компьютеризированное диагностическое устройство использует метод регистрации отраженных импульсных ультразвуковых сигналов от внутренней и внешней поверхностей трубы. При этом датчик погружен в поток нефти. Толщина стенки определяется по времени запаздывания второго сигнала. Кроме того, сигнал отражается от несплошностей в металле трубы.????

Гамма-дефектоскопия позволяет выявить скрытые дефекты с помощью портативных и маневренных приборов.

Важнейшими характеристиками методов неразрушающего контроля являются чувствительность и производительность. Чувствительность определяется наименьшими размерами выявляемого дефекта. Вышеперечисленные методы позволяют обнаружить трещины раскрытием более 0,001 мм.

Слайд 6

Для более полного обследования необходимо комплексное диагностирование, основанное на различных физических явлениях, потому что внутритрубные измерительные снаряды не выявляют напряженное состояние трубы.

С технической точки зрения техническая диагностика трубопроводов включает в себя следующие действия:

-

обнаружение дефектов на трубопроводе;

-

контроль технологических параметров транспорта продукта;

-

оценку коррозионного состояния и защищенности трубопроводов от коррозии;

-

проверку изменения проектного положения трубопровода, его деформаций и напряженного состояния;

-

интегральную оценку работоспособности трубопроводов, прогнозирование сроков службы и остаточного ресурса трубопровода.

Слайд 7

Оценка работоспособности и аттестация оборудования и линейной части МТ заключается в установлении срока, в течение которого гарантируется целостность и безопасная работа трубопровода при нормативных внутренних и внешних нагрузках и воздействиях. Срок безопасной работы ограничивается временем развития дефектов до критических размеров. Для своевременного выявления дефектов проводится периодическое обследование МТ. Соответствующие зависимости для расчетов периодичности проведения диагностики определяются нормативными документами.

Корпуса насосов и компрессоров подлежат контролю на наличие трещин, коррозии, проверке состояния опор и плоскости горизонтального разъема. Обнаруженные незначительные трещины засверливаются по концам, а трещина заваривается.

Неработоспособность арматуры определяется критериями отказов (потеря герметичности и др.) и предельных состояний (потеря плотности сварного шва и др.).

Арматура считается работоспособной в случаях, когда:

-

обеспечивается прочность и плотность материалов деталей и сварных швов, работающих под давлением;

-

обеспечивается герметичность сальниковых уплотнений, фланцевых соединений и затвора;

-

обеспечивается плавное перемещение всех подвижных частей арматуры без рывков и заеданий, а также отключение электропривода при достижении затвором крайних положений.

При невыполнении любого из этих условий арматура выводится из эксплуатации.

Контроль работоспособности центробежных нагнетателей осуществляется при проведении диагностического контроля (оперативного, планового и непланового) по параметрическим и виброакустическим критериям.

Слайд 8

Эксплуатация и обслуживание агрегатов и оборудования — это совокупность мероприятий по их поддержанию в работоспособном состоянии.

Система техобслуживания и ремонта (ТОР) по техническому состоянию основывается на проведении профилактических, восстановительных и диагностических работ через определенные интервалы времени (наработки).

Система планово-предупредительного ремонта (ППР) — это совокупность мероприятий по надзору, обслуживанию и ремонту агрегатов по составленному плану. Плановые виды работ делятся на текущий, средний и капитальный ремонты.

Текущий ремонт — это устранение мелких дефектов и регулирование узлов и механизмов.

Средний ремонт — это разборка насоса, капитальный ремонт отдельных узлов, замена изношенных деталей.

Капитальный ремонт—полная разборка агрегата, замена всех износившихся деталей. В результате работоспособность машины должна быть полностью восстановлена.

При текущем ремонте центробежных нагнетателей проводится проверка состояния подшипников, уплотнений, муфт, проверка герметичности стыков крышки с корпусом горизонтальных и стаканом вертикальных насосов.

При среднем ремонте центробежных нагнетателей проводятся все операции текущего ремонта, а также разборка насоса, очистка, промывка и осмотр узлов и деталей. В случае необходимости заменяются уплотнительные кольца. В зависимости от технического состояния проводится замена подшипников, замена или ремонт ротора. Проводится сборка насоса, центровка и опробование под нагрузкой.

При капитальном ремонте центробежных нагнетателей осуществляются все операции среднего ремонта, а также демонтаж насосов. При капитальном ремонте агрегат полностью разбирают. Корпус агрегата очищают от загрязнений и ржавчины и выявляют наличие трещин. Проверяется состояние корпуса и патрубков, в стальных деталях обнаруженные дефекты устраняются сваркой. Чугунные детали с трещинами заменяются на новые детали.

Сегодня считается наиболее эффективной система ТОР, опирающаяся на результаты контроля и оценки фактического технического состояния оборудования НПС. Агрегат или его часть ремонтируют по потребности. Эта система обеспечивает полное использование ресурса элементов (до отказа). Однако, данная стратегия требует использования методов и средств диагностирования, обладающих большой информативностью. Поэтому необходимо непрерывно обеспечивать надежный контроль и регистрацию многих эксплуатационных параметров оборудования, например температуру, напор, вибрацию и др.

Слайд 9

Средства автоматизации МН выполняют функции контроля, защиты и управления объектами МН из операторной НПС и диспетчерских пунктов всех уровней. Система автоматики обеспечивает поддержание заданного режима перекачки углеводородов и его изменение по команде оператора. Она же решает задачи мониторинга технологических параметров, а также параметров состояния оборудования в реальном масштабе времени.

Система автоматизации вспомогательных сооружений включает автоматизацию систем водоснабжения, канализации, теплоснабжения и дизельных электростанций.

На всех НПС предусматривается автоматическое пожаротушение помещений со взрывоопасными зонами. Системы пожаротушения выполняют функции автоматической пожарной сигнализации.

Управление перекачивающими станциями может осуществляться из операторной, местного и районного диспетчерского пункта.

Эксплуатация осуществляется оперативным (дежурным) и эксплуатационно-ремонтным персоналом в соответствии с инструкциями. Инструкции определяют порядок пуска и остановки оборудования, действия персонала в процессе эксплуатации и в аварийных ситуациях.

Слайд 10

Диспетчеризация процесса перекачки углеводородов по МТ — это централизация оперативного контроля и управления для согласования работы отдельных звеньев. Диспетчеризация осуществляется посредством средств связи, автоматики и телемеханики с минимальным участием обслуживающего персонала.

Цель диспетчеризации — обеспечение эффективного процесса транспортировки углеводородов.

Основные задачи диспетчерских служб следующие:

-

управление и контроль технологическими процессами приема, хранения, перекачки и поставок углеводородов в пределах установленных границ ответственности;

-

организация и ведение учета количества и качества принимаемого, транспортируемого и сдаваемого продукта;

-

оперативный контроль технического состояния трубопроводов, резервуаров и оборудования;

-

контроль хода выполнения плановых и аварийных работ на объектах магистрального трубопровода.

Перечисленные задачи обеспечиваются с помощью многоуровневой системы диспетчерского контроля и управления, включающей:

-

верхний уровень — включает центральный диспетчерский пункт (ЦДП); На уровне ЦДП непрерывно в режиме реального времени отображается вся информация о работе МТ и все экраны со следующего уровня ТДП.

средний уровень — включает территориальные диспетчерские пункты (ТДП); На уровне ТДП в системе диспетчерского контроля и управления в режиме реального времени отображается вся информация о работе МТ в зоне ответственности. Для любых переключений необходимо разрешение ЦДП. На уровне ТДП отображаются все экраны с уровня районного диспетчерского пункта (РДП).

нижний уровень — включает районные (РДП) и местные диспетчерские пункты (МДП). Диспетчерская служба РДП в пределах своих установленных границ выполняет оперативное управление приемом, перекачкой и поставкой углеводородов по участку МТ. Оператор МДП на своем объекте осуществляет: производство переключений на всех технологических трубопроводах; обеспечивает запуск и контроль режимов пропуска поточных средств; контроль технологических параметров перекачки и качества нефти; учет движения нефти по резервуарным паркам и приемо-сдаточным пунктам; контроль хода ремонтных работ.

Слайд 11

При осуществлении операций пуска и остановки одной их промежуточных НПС возникают волны повышения- понижения давления, которые по трубопроводам движутся к смежным станциям. При этом суммарное давление в трубопроводе вблизи предыдущей НПС может превысить допустимое значение.

Опыт эксплуатации МН показывает, что по этой причине разрыв трубопровода происходит на расстоянии 20—40 км после предыдущей НПС. Труба разрывается раньше, чем волна повышенного давления достигает предыдущей станции и на ней срабатывает система защиты по максимальному давлению, отключающая насосы.

Волна пониженного давления создается отключением на предыдущей станции одного или нескольких агрегатов. При этом волны повышенного и пониженного давления будут взаимно гаситься.

При отключениях насосных агрегатов рекомендуется избегать их одновременного отключения. Для предотвращения опасных перегрузок следует устанавливать последовательность включения или отключения агрегатов по определенному графику при смене режимов перекачки.

Пуск и остановка участков нефтепровода выполняются по команде диспетчера ТДП.

Очередность остановки агрегатов промежуточных станций может быть любой, но желательно начинать с первого агрегата по ходу нефти.

В аварийных ситуациях все НПС останавливаются диспетчером РДП.

При переключениях на линейной части нефтепроводов без остановки перекачки закрытие задвижки производится только после открытия задвижек в новом направлении перекачки. Возобновление перекачки осуществляется после открытия запорной арматуры линейной части участка нефтепровода.