3 Этапы и маршрутная технология ремонта

Основными ремонтными этапами при ремонте поршня являются:

-

подготовка к ремонту;

-

нулевой этап;

-

начало ремонта;

-

дефектация;

-

технологический этап;

-

окончание ремонта.

1. Подготовка к ремонту. Во время подготовки к ремонту, составляется техническая документация на ремонт, выполняется предремонтная дефектация. Подготавливаются необходимые технические и материальные средства, устанавливается плановый срок ремонта и его стоимость.

2.Нулевой этап. К нулевому этапу относят работы, выполняемые на СРЗ до постановки судна в ремонт.

Это подготовительный этап, от качества выполнения, объема которого зависит в дальнейшем качество и продолжительность заводского ремонта судна. К работам нулевого этапа относят комплектацию механизмов, СЗЧ и различного судового оборудования из обменного фонда; изготовление и ремонт деталей и узлов, отсутствующих в обменном фонде; изготовление отливок и поковок отдельных деталей; заготовку материалов, составление и комплектацию проектно-конструкторской технологической документации.

3.Начало ремонта. Под началом ремонта судовых механизмов и судна в целом понимается момент окончания приемки судна в ремонт судоремонтным предприятием.

4. Дефектация – это этап ремонтного цикла, который осуществляют на СРЗ после постановки судна в ремонт. В процессе подготовки к дефектации ведут демонтажные и транспортные работы по доставке механизмов, устройств. В цехе СРЗ механизмы разбирают, производят их очистку.

Дефектацию выполняют с целью уточнения ведомостей, на ремонт представленных заказчиком, с последующим заключением договоров и договорной документации. В результате заводской дефектации окончательно определяют объем и расчетный срок, уточняют договорные условия.

5.Технологический этап. Технологический этап самый трудоемкий и продолжительный по времени. В него входят: изготовление деталей судовых технических средств и конструкций, сборка монтаж и стендовые испытания.

Ремонт и изготовление деталей и узлов – основной раздел этого этапа. При этом восстанавливаются изношенные детали.

Сборку и монтаж, стендовые испытания начинают после окончания ремонта и замены изношенных деталей.

Процесс сборки механизмов и устройств состоит из узловой и общей сборки и сопровождается соответствующими проверочными, пригоночными и центровочными работами.

Монтаж осуществляется после доставки механизмов на судно в технологической последовательности, установленной технологическим графиком ремонта судна.

6.Окончание ремонта. Под окончанием ремонта понимают момент окончания приемки судно и судовых технических средств и устройств после ремонта судовладельцем от предприятия.

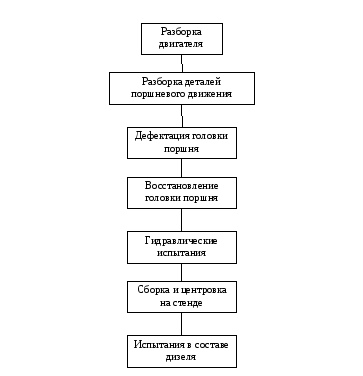

Маршрутная технология ремонта поршня:

3 Выбор и обоснование методов ремонта

Для ремонта поршня применяют как обезличенный метод ремонта, так и необезличенный. Необезличенный метод ремонта, при котором сохраняется принадлежность восстановленных составных частей к определенному объекту.

В этом случае каждый объект разбирают, детали дефектуют, ремонтируют или заменяют, комплектуют и собирают в узлы, а затем выполняют общую сборку механизма.

Необезличенный метод ремонта целесообразно применять при текущем ремонте, когда объем ремонтных работ небольшой. При капитальном ремонте в данном случае затрачивается много времени, так как механизмы находятся в ремонте до тех пор, пока снятые с них узлы и детали не будут отремонтированы и установлены на место. Судно будет простаивать до тех пор пока все механизмы не будут отлажены и сданы на швартовых и ходовых испытаниях. Главным недостатком метода является его длительность. Для выполнения этих работ требуются рабочие высокой квалификации, так как работы являются узко специализированными. Необезличенный метод ремонта применяется достаточно широко на СРЗ в силу специфики судоремонтного производства, несмотря на все свои недостатки.

Вывод: для ремонта поршня целесообразно применять необезличенный метод ремонта.

4 Демонтаж и разборка двигателя и деталей поршневого движения

4.1 Общие требования по разборке двигателя

До начала разборки дизеля необходимо убедиться в том, что все относящиеся к двигателю системы опорожнены и не находятся под давлением. Перед ремонтом осушить все полости и трубопроводы дизеля.

В процессе разборки дизеля необходимо соблюдать следующие:

1. При разборке и транспортировке двигателя, узлов деталей и деталей строго соблюдать правила по технике безопасности. К работе допускаются лица, прошедшие инструктаж и знакомыми с практическими приемами работы.

2. При подъеме и перемещении двигателя применять только проверенные и испытанные захватные устройства.

3. Разборку дизеля необходимо выполнять исправным стандартным и специальным фирменным инструментом и приспособлениями. Применение не соответствующего по размерам, изношенного или поврежденного инструмента запрещается.

4. Детали и узлы, снимаемые с двигателя, откладываются в специальную тару (тележки, стеллажи) исключающую возможность повреждения деталей и их деформацию.

5. Проверить при разборке наличие марок и меток, определяющих взаимное положение составных частей. При отсутствии меток таковые следует наносить до снятия узлов и деталей.

6. Замерять при разборке необходимые зазоры и взаимное положение составных частей для дефектации.

7. Контролировать правильность выполнения ремонтных операций замерами зазоров, размеров, отклонений формы и расположения рабочих и опорных поверхностей деталей.

8. После разборки дизеля следует немедленно перекрыть все вскрытые отверстия, каналы и концы масляных, топливных и воздухоподающих труб защитной клейкой лентой, пробками или заглушками.

9. Соблюдать чистоту, не допускается попадания грязи, абразивных частиц, стружки на рабочие поверхности деталей.

10. Агрегаты системы смазки, охлаждения, топливоподачи, а также контрольно-измерительные приборы после снятия с двигателя должны передаваться для ремонта на специализированные участки.

11. Прокладки, уплотнительные кольца, шплинты, сальники, стопорные шайбы, после разборки двигателя заменяются и повторно при сборке не используются.

12. Перед транспортированием деталей дизеля в цех или на судно необходимо их рабочие, уплотнительные и опорные поверхности обильно смазать маслом типа M-16E30 ГОСТ 12337–84. При транспортировании детали дизеля должны быть надежно закреплены.

13. Детали, доставленные в цех для ремонта должны храниться в специальных местах, исключающих порчу деталей от коррозии и механических повреждений.

4.2 Разборка поршневого движения

Разборку шатунно-поршневой группы необходимо выполнять в следующей последовательности:

– снять крышки цилиндров;

– отвернуть болты и снять крышки люков со стороны выпускного коллектора;

– повернуть коленчатый вал дизеля в положение, удобное для отворачивания шатунных болтов данного цилиндра;

– снять плоскогубцами контровочную проволоку, связывающую головки шатунных болтов;

– вывернуть шатунные болты специальным ключом;

– слегка постукивая, снять нижнюю головку шатуна вместе с вкладышем.

Поршень с шатуном вынимают через втулку цилиндра. Перед выемкой поршня следует осторожно снять шабером нагар в верхней части втулки, чтобы дать возможность легко выйти поршню с кольцами.

Поршневые кольца должны свободно передвигаться в своих канавках. Поршневые кольца бракуют при износе их выше нормы по высоте, при увеличенном зазоре в стыке, потере упругости и выкрашивании рабочих кромок. Если нет причин, указанных выше, для выбраковывания поршневых колец, то снимать их с поршня не следует. Для снятия поршневых колец применяют специальные щипцы или при их отсутствии пластинки, которые поочерёдно заводят под снимаемое кольцо. При съёмке поршневых колец необходимо поставить легкие метки у замков колец, чтобы не перепутать их при сборке. Поршневой палец вынимают из бобышек поршня после предварительного нагрева поршня с пальцем в масле до 90–100 °С. До опускания поршня в масло следует предварительно снять стопорные кольца пальца. Для выпрессовки пальца необходимо положить поршень на деревянную подкладку, выполненную в виде призмы с отверстиями для прохода пальца, и легкими ударами медной выколотки выбить палец.

5 Подготовка к дефектации и дефектация поршня

Целью очистки и мойки является удаление с детали жирового слоя и нагара. Для проведения качественной дефектации детали очищают механическим и физико-химическим способами.

Для очистки поршня от нагара из механических способов используют очистку с помощью скребков косточковой крошкой, которая подобна гидропескоструйной очистке.

К физико-химическим способам очистки относятся: электролитическая, ультразвуковая и при помощи растворителей и специальных моющих средств.

Для очистки поршней применяют трехкамерные моечные машины конвейерного типа, в которых последовательно очищают детали моющей жидкостью, нагретой до температуры 60-80 °С, промывают горячей водой и сушат горячим воздухом. При этом используют следующие моющие составы (%):

-

водный раствор каустической соды (NaOH) – 8-10; едкий калий (КОН) – 2,3; сода кальцинированная (СаСО3) – 0,65; зеленое мыло – 0,33 или хозяйственное мыло – 0,6; вода – остальное;

-

сода каустическая ()– 1; сода кальцинированная (СаСО3) – 7,5; фосфорнокислый натрий (Na3PO4) – 1,3; мыло хозяйственное – 0,2; вода – остальное.

После очистки и мойки головки поршня производят ее дефектацию.

Под дефектацией понимают процесс обнаружения дефектов с помощью дефектоскопии.

Под дефектоскопией понимают совокупность методов и средств контроля состояния материалов и изделий на отсутствие в них дефектов, недопустимых по условиям эксплуатации.

В ходе дефектации кроме обнаружения дефектов производится оценка пригодности детали к дальнейшей эксплуатации или ремонту, определяется способ ремонта и необходимые инструменты, приспособления, запасные части и материалы, выбираются технологические маршруты ремонта и исполнители, рассчитывается трудоемкость, стоимость и сроки ремонта.

При дефектации головки поршня, измерив высоту канавок телескопическим нутромером, обнаружено, что в верхней канавке увеличился зазор между компрессионным кольцом и верхней кромкой канавки на 0,9 мм от номинального h>[h] ([h]=0.40-0.45 мм).

При дефектации также выявлено радиальное биение канавки относительно базовой оси 0,09 мм.

Износ рабочих поверхностей поршня определяют измерениями в двух взаимно перпендикулярных направлениях в нескольких сечениях юбки поршня. Головку поршня не обмеряем, так как она изготавливается значительно меньшего диаметра, чем юбка. Мелкие риски незначительный объем юбки шлифуем, не выходя за допустимые значения. При значительном износе, глубоких рисках, задирах поршень заменяют.

Износ канавок поршневых колец определяем измерением мерными плитками или щупом между новым кольцом и перемычкой поршня не менее четырех точек по окружности и сравнивают с минимальными предельно допустимыми зазорами. При износе канавок выше допустимых значений их восстанавливают. У поршней вспомогательных дизелей изготовленных из алюминиевых сплавов перемычки между канавками полностью вырезают на токарном станке, а затем наплавляют аргонодуговой сваркой с последующей обработкой и нарезкой канавок.

У поршней тронковых двигателей изнашиваются отверстия в бабышках, увеличивается зазор с поршневым пальцем. Определяем замерами отверстия в вертикальных и горизонтальных плоскостях. При увеличении зазора до предельных значений допускается расточка отверстия на расточном станке в ремонтный размер с установкой ремонтных пальцев. При этом оси отверстий под поршневой палец и поршня должны быть перпендикулярны и пересекаться.

Технические требования на дефектацию и ремонт поршня судовых СОД типа 4Ч 10,5/13указаны в табл. 5.

Таблица 5 – Технические требования на дефектацию и ремонт поршня судовых СОД типа 4Ч 10,5/13.

|

|

Наименование объекта ремонта |

4Ч 10,5/13 |

|||||

|

Наименование детали или сборочной единицы |

Поршень |

||||||

|

Материал |

Масса |

Количество на объект |

№ чертежа |

||||

|

АК-4 ГОСТ 2685-75 |

12,5 |

1 |

|

||||

|

№ п/п |

Наименование элемента детали, поверхности сопряжения. Характерные дефекты |

Метод дефектации |

Предельно допустимые параметры дефекта |

Рекомендуемый способ устранения дефектов |

|||

|

1 |

2 |

3 |

4 |

5 |

|||

|

1 |

Трещины любого размера и расположения |

Осмотр, люминесцентная или цветная дефектоскопия |

Трещины не допускаются |

Заменить поршень в сборе без дефектации |

|||

|

2 |

Риски, вмятины, задиры на поверхности |

Осмотр |

Допускаются риски глубиной до 1,0 мм общей площадью до 800 мм2; вмятины диаметром не более 5 мм глубиной не более 3 мм в количестве не более 10 шт |

Заменить поршень в сборе без дефектации |

|||

|

3 |

Риски, забоины и раковины |

Осмотр |

Допускаются риски глубиной не более 0,5 мм; раковины одиночные диаметром не более 3,0 мм, глубиной не более 1,0 мм в количестве не более 4 шт. в каждом отверстии |

Заменить поршень в сборе без дефектации |

|||

|

4 |

Овальность более допустимой |

Обмеры |

Овальность 0,03 мм. Несоосность поверхности 2 не более 0,01 мм. Неперпендикулярность поверхности 2 к поверхности 3 не более 0,025 мм на 100 мм длины |

Заменить поршень в сборе без дефектации |

|||

|

5 |

Риски и задиры |

Осмотр |

Допускаются риски глубиной не более 0,5 мм общей площадью не более 800 мм2 |

Заменить поршень в сборе без дефектации |

|||

Методы дефектации:

Для выявления дефектов применяют различные виды дефектоскопии: магнитная дефектоскопия, ультразвуковая дефектоскопия, люминесцентная дефектоскопия.

Магнитная дефектоскопия – этот вид дефектоскопии используют для выявления поверхностных и подповерхностных (на глубине до 2…3 мм) дефектов (трещин, раковин, шлаковых включений и др.) на коленчатых валах, роторах турбин, гребных валах, баллерах рулей и т. д.

Ультразвуковая дефектоскопия – для обнаружения внутренних дефектов в деталях, например, коленчатых валах, роторах турбин и других, и сварных швах широко используют ультразвуковую дефектоскопию.

Л юминесцентная

дефектоскопия – применяют для определения

наружных пороков деталей

юминесцентная

дефектоскопия – применяют для определения

наружных пороков деталей

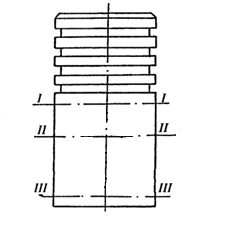

Рис. 5.1Схема обмера поршня

По результатам дефектации заполняется таблица обмеров табл. 6.

Таблица 6 – Таблица обмеров поршня

|

Обозначение сечения |

Действительный размер |

Овальность |

|

|

Вертикальная Плоскость |

Горизонтальная плоскость |

||

|

А-А |

103,75 |

103,60 |

0,075 |

|

Б-Б |

104,12 |

104,20 |

0,04 |

|

В-В |

103,95 |

104,05 |

0,05 |

|

Конусообразность |

- |

- |

|

|

Седлообразность |

- |

- |

|

|

Бочкообразность |

0,185 |

0,3 |

|

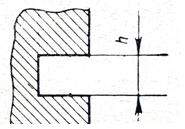

Рис. 5.2 Схема обмера канавок

|

№ п/п |

Размер канавки по высоте, h мм |

Предельный размер канавки, мм |

Номинальный размер канавки, мм |

|

1 |

4,1 |

4 |

4+0,10+0,07 |

|

2 |

4,01 |

4 |

4+0,10+0,07 |

|

3 |

4,01 |

4 |

4+0,10+0,07 |