РАМАЗАНОВА К.Р

..pdf

241

Сопротивления решёток под насадку. Площадь свободного сечения решётки fотв = 1,149 м2, площадь поперечного сечения колонны fк=2,01 м2, отношение f= fотв/fк = 0,57. Определение эквивалентного диаметра отверстий (по максимальной прорези):

dэкв= 4 f/отв/П/отв = 0,044 м, |

(8.6) |

Где f/отв = 0,022 1,6 |

= 0,0352 м2, П/отв=2 (0,022+1,6)=3,22 м. Критерий Рейнольдса Re |

= Wотв ρг dэкв /μг = |

6685, где Wотв= V0/fотв= 2,05 м/с. |

Если значение Re < 105, то значение коэффициента сопротивления решётки находили по формуле:

ξ = [ξ4 + ε0 ( ξ0 – f)2] f-2 = [0,03 + 0,03 (1,48-0,57)2] 0,57-2 = 0,17. |

(8.7) |

Потеря давления в решётке ∆Pр= ξ W2отв

W2отв ρг/2 = 0,45 Па. Тогда общая потеря

ρг/2 = 0,45 Па. Тогда общая потеря

давления в абсорбере ∆P = ∆Pкп + ∆Pкр + ∆Pр = 3239,5 Па или 0,033 кгс/см2.

Высота насадки абсорбционной колонны. Содержание кумола в абгазах окисления до очистки G1 = 8500 4 = 34 кг/ч и после очистки G2 = 8500

4 = 34 кг/ч и после очистки G2 = 8500 0,126 = 1,071

0,126 = 1,071

кг/ч, где 4 и 0,126 г/м3 – принятые значения содержания кумола в абгазах окисления до и после очистки. Количество кумола, уловленного в абсорбере кумола G = G1-G1 = 32,93 кг/ч. Исходя из молекулярной массы кумола 120 кг/кмоль и плотности паров кумола ρг = 5,357 кг/м3, содержание кумола в абгазах до y1=0,000747 кмоль/кмоль и после очистки y2 = 0,0000235 кмоль/кмоль. С учётом количества свежего ПАБ 1,5 м3/ч или Gп= 1300 кг/ч свежего ПАБ и молекулярной массы 162 кг/кмоль диизопропилбензола, количество кумола x2=0,034 кмоль/кмоль в нижней части, с учётом кумола, уловленного из абгазов, и в верхней части абсорбера x1 = 0,00379 кмоль/кмоль. По формуле y*=k x равновесные составы кумола y1* = k

x равновесные составы кумола y1* = k x2=0,000170 в нижней части

x2=0,000170 в нижней части

и y2*=k x1= 0,0000379 в верхней части абсорбера при k = 0,005 для температуры -

x1= 0,0000379 в верхней части абсорбера при k = 0,005 для температуры -

3,7°С вычисляли обработкой экспериментальных данных табл. 8.2 и 8.3. Значение движущей силы абсорбции равно ∆yср=(∆yн - ∆yв)/2,3 Ig(∆yн/∆yв) = 112,4

Ig(∆yн/∆yв) = 112,4 10-6, тогда

10-6, тогда

число теоретических тарелок (число переноса) nг = ( y1-y2)/∆yср ≈ 7, где ∆yн = y1-y1* и ∆yв= y2-y2*. При этом высота насадки H= nг*ВЭТТ ≈ 3 м, эквивалентная теоретической тарелке:

ВЭТТ = k5 W-1*(ρж/ρг)0,5 (1+Dk)-1 h-0,25 (1-60 k6 LVf0,5) f d Dk-1 = 0,409, |

(8.8) |

где k5 = 0,55, k6 = 0,09, h=5 м – высота слоя насадки. Расчётная высота насадки 3 м, поэтому реальная или фактическая высота насадки 15 м в абсорбере с запасом обеспечит необходимую степень очистки абгазов окисления.

Расчёт температуры ПАБ, с которой должны поступать в абсорбер, чтобы температура смеси абгазов с ПАБ или абсорбции была tсм= -3,7ºС. Из уравнения теплового баланса:

Тп =[(Gа cа+Gп сп) Тсм–Gа cа Та]/Gп cп = -7ºС – температура абсорбции, |

(8.9) |

где для абгазов Gа =10625 кг/ч, cа=0,248 ккал/кг град (азот), Та = 2ºС и для ПАБ Gп =

град (азот), Та = 2ºС и для ПАБ Gп =

10400 кг/ч, cп = 0,408 кг/кг град (кумол).

град (кумол).

242

Расчёт холодильника. Тепловая нагрузка на холодильник Q = Gр cп

cп (t1-t2) =

(t1-t2) =

26454 ккал/ч, где расход ПАБ в рецикле 12 м3/ч или Gр = 10560 кг/ч, t1 = -0,86ºС и Т2 = -7ºС. Рассчитали расход рассола, площадь поверхности холодильника 50 м2 и при фактической 68 м2 обеспечивается необходимая степень очистки абгазов. В результате расчётов установлено, что при подаче на каждую из четырёх колонн окисления по 2500 нм3/ч воздуха [35], общее количество абгазов окисления, поступающих на абсорбцию, составляет 8500 нм3/ч. Расчёт абсорбционной установки производился из условия начального 4 г/м3 и конечного 126 мг/м3 содержания кумола в абгазах. Предлагаемая в качестве абсорбера, имеющаяся в производстве прекурсора [35] колонна диаметром 1,6 м, при замене тарелок на три слоя по 5 м насадки – кольца Палля диаметром 38 38 мм общей высотой 15 м, может быть использована для очистки

38 мм общей высотой 15 м, может быть использована для очистки

абгазов. Для обеспечения достаточной степени смачивания насадки необходим рецикл ПАБ с расходом 12 м3/ч, охлаждённых до Т = -7ºС при подаче 1,5 м3/ч достаточно для очистки 8500 нм3/ч абгазов окисления. Для охлаждения ПАБ до Т = -7ºС, необходимо установить два холодильника:

-водяной с поверхностью 39 м2 только на период пуска установки,

-рассольный с поверхностью 68 м2. При этом расход воды 38 м3/ч и рассола

22,6 м2/ч.

На основании расчётов равновесия газ-жидкость применительно к кумолу в абгазах (табл. 8.1 и 8.2; рис. 8.1, кр. 1-4), результатов исследований на лабораторных установках (табл. 8.3 и 8.4) и пилотной установке (рис. 8.3), технологических расчётов основного оборудования разработаны бизнес-план, исходные данные для проектирования опытно-промышленной установки, проект Т-48128 ООО «Саратоворгсинтез». Произведён монтаж установки очистки абгазов окисления в производстве прекурсора [34], проведены опытно-промышленные испытания, внесены соответствующие изменения в регламенты с внедрением в кумольное производство поликонденсационных мономеров [34-36].

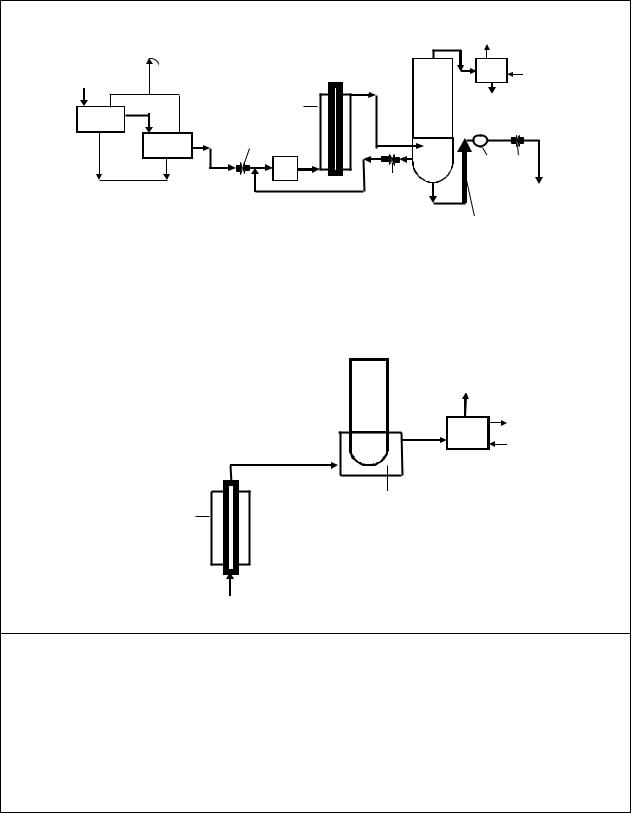

На рис. 8.3 приведена технологическая схема на рис. 8.4 блок-схема опытнопромышленной установки очистки абгазов окисления кумола, а на рис. 8.5 фотография промышленной запатентованной абсорбционной установки очистки абгазов окисления [261а].

243

Рис. 8.3. Технологическая блок-схема опытно-промышленной установки очистки абгазов окисления (Патент РФ № 2300412, 30.08.2005): 1 – нейтрализатор; 2 – каплеотбойник; 3 – абсорбционная колонна; 4 – «утка»; 5 – насос рецикла ПАБ; 6 – холодильник водяной; 7 – холодильник рассольный; 8 – сборник свежих ПАБ

Свеча

АБГАЗЫ очищенные

|

ПАБ |

|

|

3 |

свежий |

|

Обратная |

|

|

|

|

2 |

8 |

6 |

ВОДА |

|

|||

|

|

|

|

1 |

|

|

Прямая |

|

5 |

|

Обратный |

4 |

|

|

|

|

7 |

РАССОЛ |

|

АБГАЗЫ |

|

|

|

|

|

|

|

окисления |

|

|

Прямой |

|

|

|

|

ПАБ |

|

|

|

в производство кумола |

|

|

|

Рис. 8.4. Блок-схема опытно-промышленной установки очистки абгазов окисления (Патент РФ № 2300412, 30.08.2005) (обозначение цифр см. рис. 8.3)

244

Рис. 8.5. Фотография абсорбционной колонны промышленной установки очистки абгазов окисления от кумола и вредных примесей (Патент RU №230041230.08.2005)

Опытно-промышленные испытания на установке (рис. 8.3 или 8.4) проводили следующим образом. Промышленный поток абгазов окисления производства ГПК [35] через общий коллектор с объёмным расходом 8500 нм3/ч и компонентным составом – кумола до 5000 мг/м3, альдегидов до 500 мг/м3, фенола до 100мг/м3 и органических кислот до 5 мг/м3, кислорода до 6 об.%, азота до 94 об.% и Т < 10ºС – поступал в нейтрализатор 1 с 2% -ным раствором щёлочи и после предварительной очистки от вредных примесей абгазы распределителем газа (см. пунктирную окружность на рис. 8.4) барботировались через ПАБ кубовой части абсорбера 3, где постоянный уровень ПАБ поддерживали с помощью «утки» 4.

Частично очищенные из кубовой части абсорбера 3 от кумола абгазы проходили через три слоя насадки (кольца Палля), орошаемые распределителем ПАБ в верхней части абсорбера 3 (см. пунктирную окружность, рис. 8.4) встречным охлаждённым потоком ПАБ с расходом 12 м3/ч.

Извлечённый кумол вместе с ПАБ стекает с колец Палля в кубовую часть абсорбера 3, а очищенные абгазы от вредных примесей полностью и кумола до санитарных норм (не более 158 мг/м3) по выбросу на предприятии [34-36] после каплеотбойника (кольца Рашига) в верхней части абсорбера 3 сбрасываются через свечу в атмосферу. Кубовую жидкость абсорбера 3, насыщенные кумолом ПАБ через «утку» 4, насосом 5 циркулировали в верхнюю часть абсорбера 3 на орошение абгазов окисления, предварительно охлаждая водой в холодильнике 6 и рассолом в холодильнике

245

7. В зимнее время ПАБ с рецикла охлаждали только рассолом в холодильнике 7. Из ёмкости 8 рецикл ПАБ непрерывно подпитывали с объёмным расходом 1,5 м3/ч свежим ПАБ производства прекурсора [34] и такое же количество с рецикла насыщенные кумолом ПАБ непрерывно отводили с нагнетания насоса 5 на переработку в производство кумола [34].

В процессе испытаний по очистке абгазов окисления кумола на опытнопромышленной установке (рис. 8.3 и 8.4) проводили автоматический контроль со щита КИП и А температуры и расхода свежего и в рецикле ПАБ, его уровня в ёмкости 8, давление куба и температуру абсорбера 3, температуру и расход воды и рассола в холодильниках 6 и 7 и т.д., а такжепо метрологически аттестованным методикам анализа кумольного производства поликонденсационных мономеров [34-36] производили анализ содержания вредных органических примесей и кумола в абгазах окисления до и после очистки, а также кумола в ПАБ свежих, рецикле и ПАБ, передаваемых на переработку в производстве кумола [34]. Химический анализ вредных примесей (альдегидов, фенола и органических кислот) в абгазах окисления на входе и выходе абсорбера показал, что они на 100% и полностью очищаются в два этапа, так на первом 2%-ным раствором щелочи в нейтрализаторе 1 и ПАБ в абсорбере 3 (рис. 8.3 или 8.4). Испытания на опытно-промышленной установке проводили в течение года. Результаты анализа содержания кумола в абгазах окисления с расходом 8500 м3/ч, ПАБ рецикла с расходом 12 м3/ч и с подпиткой свежим ПАБ 1,5 м3/ч и отводом такого же количества насыщенного кумолом ПАБ на переработку в производство кумола [34], температура абсорбции кумола приведены в табл. 8.8.

Таблица 8.8 Содержание кумола в абгазах окисления и ПАБ рецикла при испытаниях

на опытно-промышленной установке

|

Температура |

Содержание кумола |

Степень извлечения |

Массовая доля |

|

№, |

абсорбции |

в абгазах окисления, мг/м3 |

кумола из абгазов |

кумола |

|

пп |

кумола, |

Исходных |

Очищенных |

окисления ПАБ, |

в ПАБ |

|

ºС |

% |

рецикла, % |

||

|

|

|

|||

1 |

20 |

3592 |

240 |

93,4 |

5,3 |

2 |

15 |

2640 |

189 |

92,8 |

1,4 |

3 |

10 |

4985 |

148 |

97,0 |

7,3 |

4 |

10 |

1845 |

151 |

91,8 |

2,5 |

5 |

10 |

3968 |

142 |

96,4 |

3,3 |

6 |

6 |

3007 |

128 |

95,7 |

6,4 |

7 |

5 |

1625 |

131 |

91,9 |

10,0 |

8 |

4 |

3387 |

125 |

96,3 |

5,7 |

9 |

3 |

2500 |

131 |

94,8 |

3,9 |

10 |

2 |

1792 |

118 |

93,4 |

10,0 |

11 |

1 |

4100 |

121 |

97,0 |

8,0 |

12 |

0 |

2180 |

112 |

94,9 |

4,2 |

13 |

-2 |

4560 |

95 |

97,9 |

15,0 |

14 |

-3 |

2706 |

108 |

96,0 |

6,2 |

15 |

-4 |

3552 |

121 |

96,6 |

13,3 |

246

16 |

-5 |

2650 |

90 |

96,6 |

9,3 |

17 |

-7 |

4576 |

34 |

99,3 |

22 |

При различном или случайном содержании кумола в абгазах окисления в широком температурном интервале абсорбции от -7 до 20ºС степень очистки абгазов окисления (извлечение кумола абсорбентом – ПАБ) довольно высокая 91,8-99,3 %. При этом имеется тенденция повышения эффективности очистки с уменьшением содержания кумола с 240 до 34 мг/м3 и с понижением температуры абсорбции от 20 до

-7ºС (табл. 8.8).

О процессе очистки абгазов окисления с извлечением кумола ПАБ свидетельствует и накопление кумола в рецикле ПАБ (табл. 8.8), от отсутствия кумола в свежих ПАБ до увеличения содержания кумола до 1,4-22 масс.%, поступающих с абсорбера 3 (рис. 8.3 или 8.4) на переработку в действующую схему кумольного производства поликонденсационных мономеров [34-36]. Испытания на опытнопромышленной установке (рис. 8.3 или 8.4) показали, что в летнее время при Т = 3040ºС реально достижимой низкой температурой в абсорбере 3 за счёт охлаждения рецикла ПАБ в водяном 6 и рассольном 7 холодильниках является диапазон температур от -2 до 0°С, а в зимнее время с использованием только рассольного холодильника 7 возможно достижение температуры абсорбции кумола и Т = -7ºС. В промышленных условиях эксплуатации установки (рис. 8.5) в диапазоне Т = -2÷10ºС содержание кумола в очищенных абгазах окисления не более 158 мг/м3 (табл. 8.8) и обеспечивает норму выброса кумола в атмосферу производства прекурсора – ГПК [35].

Весьма важным является вопрос переработки насыщенные кумолом ПАБ, выводимых из рецикла промышленной установки (рис. 8.3 или 8.4) в количестве 1,5 м3/ч. Установлено химическим и газохроматографическим методами анализа ПАБ с рецикла, что содержание альдегидов составляет до 10 мг/м3, фенола до 5 мг/м3 при отсутствии органических кислот, которые могут негативно повлиять на процесс алкилирования кумола и трансалкилирования ПАБ, окисления кумола, поскольку являются ингибиторами при синтезе ГПК [1а, 15-20]. Поэтому в качестве точки ввода насыщенного кумолом абсорбента ПАБ может быть выбран только узел нейтрализации производства кумола [34], где насыщенные кумолом ПАБ дополнительно очищаются от альдегидов и фенола. Далее, после извлечения кумола на стадии ректификации регенерированный абсорбент ПАБ возвращают на установку очистки абгазов окисления кумола (рис. 8.3 или 8.4), а извлечённый кумол используется по технологической цепочке в кумольном процессе производства поликонденсационных мономеров.

В период испытаний и эксплуатации промышленной установки очистки абгазов окисления (рис. 8.3 или 8.4) влияние вредных примесей альдегидов и фенола на процессы алкилирования и окисления кумола не обнаружено. Согласно акту приёмки опытно-промышленная установка (рис. 8.3) принята в эксплуатацию и переведена в разряд промышленной (рис. 8.5) с соответствующими внесёнными изменениями в технологические регламенты производства промежуточных прекурсоров [34, 35]. Продуктами запатентованной [261а] промышленной установки очистки абгазов окисления (рис. 8.5) являются очищенные абгазы окисления от вредных примесей полностью с содержанием кумола не более 158 мг/м3 и извлечённый кумол, используемый в кумольном производстве поликонденсационных мономеров [1а, 34-36].

247

Таким образом, в результате исследований разработана и внедрена в производство фенола и ацетона промышленная установка комплексной очистки абгазов окисления – полной от вредных примесей (альдегиды, органические кислоты, фенол и др.), а кумола рециклом ПАБ с возвратом в производство до санитарных норм кумола. При этом снижена ПДВ кумола в 53 раза, что позволило получить (период и цены 2004-2008 гг.) экономический эффект в размере 12,6 млн. руб., в том числе сэкономить платежи за выбросы кумола 1,6 млн руб.

8.2. Установка регенерации ацетона из отходов

Как было указано в аналитическом обзоре [1а], важным сегментом рынка ацетона является применение его в качестве растворителя синтеза полимерных пленкообразователей для производства широкого круга лакокрасочных композиций. К тому же, ацетон как растворитель используется для промывки трубопроводов и технологического оборудования при смене цветов в производстве органически разбавляемых лакокрасочных композиций или полимерных материалов, а также в технологических процессах окрасочного производства машиностроительных заводов для обезжиривания деталей или очистки инструментов. При этом на предприятиях скапливается значительное количество отработанного ацетона или ацетон содержащих отходов [48, 149]. С другой стороны, отработанные растворители или жидкие отходы, кроме ценного растворителя, в частности, ацетона, до 20-40% содержат ценные полимерные компоненты и наполнители, которые представляют коммерческий интерес для использования их в качестве бифункциональной добавки – одновременно пластификатора и наполнителя в производстве битумных мастик [1а, 148, 149].

В настоящее время проблема переработки и утилизации жидких органических отходов или отработанных растворителей, в частности, ацетона для повторного использования в полимерных лакокрасочных композициях является одним из актуальных вопросов для промышленных предприятий.

Данный раздел является сопутствующим основному содержанию работы и посвящён (кратко) разработке технологии и установки регенерации растворителей, в частности ацетона из некондиционных ацетон содержащих полупродуктов, жидких органических отходов или отработанных растворителей промышленных предприятий, производства и применения лакокрасочных композиций для энерго- и ресурсосбережения.

Одним из наиболее современных и эффективных методов переработки жидких отработанных органических отходов является регенерация растворителей на установках. Использование продуктов регенерации позволяет сэкономить значительные средства, поскольку регенерированный растворитель в режиме рецикла используется в технологических процессах производства и применения полимерных лакокрасочных композиций, резко сокращаются хранящиеся объёмы отработанных растворителей, повышается культура производства и улучшается общая экологическая ситуация. При этом растворители регенерируют методом простой дистилляции с последующим охлаждением периодическим способом [148, 149].

Задачей, на решение которой направлена предложенная полезная модель [262а], является разработка установки регенерации растворителей (ацетона), для осуществления непрерывной безотходной технологии разделения отработанных рас-

248

творителей на чистый регенерированный растворитель или смесь растворителей и жидкую транспортабельную кубовую жидкость с содержанием до 80-95% полимерных компонентов и наполнителей (твёрдых загрязнителей).

Техническим результатом использования полезной модели [262а] является совмещение технологических процессов непрерывного получения регенерированного растворителя или смеси растворителей для использования в режиме рецикла в производстве и применении полимерных лакокрасочных композиций, а кубовой жидкости с содержанием 90-95% полимерных компонентов и наполнителей в качестве бифункциональной добавки – пластификатора и наполнителя в производстве битумных мастик. На рис. 8.6 представлена технологическая блок-схема установки регенерации растворителей (вариант выполнения) и показана принципиальная схема рекуперации тепла дымового газа.

Основными технологическими параметрами работы установки регенерации растворителей (рис. 8.6) являются:

-скорость подачи 0,3-0,7 м3/ч насосом 6 осветлённого отработанного растворителя из отстойника 2 через вентиль 3 в подогреватель 7;

-температура кубовой жидкости испарителя 9 до Т = 2000С в зависимости от содержания в отработанном растворителе твёрдой фазы (полимерных компонентов и наполнителей) и органических жидкостей (ацетона), их компонентного состава и температуры кипения или фракционного состава;

-величина давления паров в испарителе 9 пределах 1-2 атм;

-оптимальный уровень кубовой жидкости в испарителе 9 по высоте «утки» 11 по смотровому стеклу 12.

249

Отработанный |

Воздушная |

|

Холодная |

|

|

|

|

||

|

линия |

13 |

|

|

растворитель |

|

вода |

||

|

|

|

|

|

|

|

7 |

Регенерированный |

|

|

|

|

растворитель |

|

|

|

3 |

|

|

|

|

6 |

12 |

5 |

Зачистка в |

|

4 |

|

|

|

|

Кубовая |

||

производство |

|

|

||

|

|

жидкость |

||

битумных |

|

|

||

|

11 |

|

||

мастик |

|

|

|

|

|

|

|

|

|

Выбросы |

|

9 |

|

|

Горячая |

10 |

вода |

|

|

|

Холодная |

|

вода |

8

7

Горячий дымовой газ от горелки

Рис. 8.6. Блок-схема промышленной установки непрерывного процесса регенерации ацетона из отходов с получением бифункциональной добавки (пластификатор и наполнитель) в производстве битумных мастик (Патент РФ № 128508, 26.10.2012): 1, 2 – отстойники; 3, 4, 5 – вентили; 6 – насос с манометром; 7 – подогреватель; 8 – рубашка; 9 – испаритель; 10 – холодильник; 11 – «утка»; 12 – смотровое стекло; 13 – конденсатор (на рис. 8.6 не показаны автоматическая газовая горелка, её обвязка с термопарой кубовой части испарителя 9, заслонка регулировки дымового газа и изогнутый под углом 90° патрубок входа, приваренный на внутренней поверхности кубовой части испарителя 9, фильтр на выходе из отстойника 2)

Испытания показали эффективность предлагаемой установки регенерации растворителей для переработки в непрерывном режиме по безотходной технологии отработанных растворителей однокомпонентного и многокомпонентного состава или смесевых растворителей, содержащих 20-40% полимерных компонентов и наполнителей или твёрдых загрязнителей [262а]. Совмещение процесса разделения отработанного растворителя по непрерывной безотходной технологии на регенерированный

250

растворитель и подвижную транспортабельную кубовую жидкость позволяет в режиме рецикла использовать регенерированный растворитель в производстве полимерных лакокрасочных композиций. При этом кубовую жидкость и зачистки с отстойников, содержащие уже до 80-95% полимерных компонентов и наполнителей возможно использовать в качестве бифункциональной добавки – пластификатора и наполнителя в производстве битумных мастик; применение горячей и тёплой воды с конденсатора и холодильника для нужд производства позволило резко повысить экономические показатели предприятия. Установка регенерации ацетона (растворителей) (рис. 8.6) внедрено в производство лакокрасочных композиций.

8.3.Безотходная технология переработки сернокислотного маточника

Вразделе 5.3.1 и далее были определены «…оптимальные условия нейтрали-

зации растворов сернокислотного маточника газообразным аммиаком или аммиач-

ной водой…». При этом отмечалось, что после фазового разделения полимерной органики образуется очищенный насыщенный раствор сульфата аммония, содержащий примеси введённого специально алюмохлорида или солей алюминия. Поэтому во-

просы нейтрализации и кристаллизации (NH4)2SO4, выделение его из маточного раствора и превращение его в товарный продукт явились (в определённом смысле) дополнительным и необходимым исследованием [238а-244а].

Установлены оптимальные технологические условия нейтрализации растворов сернокислотных маточников производства ММА и ММА при получении товарного сульфата аммония, позволяющие предотвратить «старение» растворенного полимера или переход в твёрдое взвешенное состояние, кристаллизацию и влияние ионов алюминия на эти процессы [238а, 243а, 244а].

Реакция нейтрализации сернокислотного маточника производства (мет)акриловых мономеров газообразным аммиаком является экзотермическим процессом:

NH3 |

+ H2SO4 |

= NH4HSO4 + 39,44 ккал/моль |

(8.1) |

NH3 + NH4HSO4 = (NH4)2SO4 + 26,29 ккал/моль |

(8.2) |

||

2NH3 |

+ H2SO4 |

= (NH4)2SO4 + 65,73 ккал/моль |

(8.3) |

Поэтому температура нейтрализуемого раствора зависит от скорости подачи аммиака или от времени нейтрализации и поскольку рН раствора является регулируемым параметром, то существенную роль на агрегатное состояние растворимого полимера оказывает температура. Как говорилось выше (разделе 5.3.1) эксперименты проводились на стендовой установке непрерывного действия (рис. 5.11) и на опытной установке (рис. 5.12) с использованием нейтрализатора-смесителя, конструкции которого показана на рис. 8.7.

Растворенный в маточнике полимер в виде темной маслянистой плёнки всплывает на поверхность очищенного насыщенного раствора сульфата аммония, и при этом наблюдаются следующие особенности [238а], а именно, при:

-рН > 2 (Т = 40-60 С) цвет раствора изменяется от темнодо светлокоричневого;

-рН = 4-5,5 (Т = 80-92 С) выпадают кристаллы сульфата аммония белого цвета, а рабочий раствор светлеет до слегка соломенного, оставаясь прозрачным;