umm_1939

.pdf9. Основные нормативно-технические документы, регламентирующие ремонт роликовых подшипников.

ЛИТЕРАТУРА

МПС РФ ЦВ-ВНИИЖТ 3-ЦВРК. Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками. – М. : Транс-

порт, 2001. – 116 с.

10

Лабораторная работа 4

ТЕХНОЛОГИЯ ФОРМИРОВАНИЯ КОЛЕСНЫХ ПАР

Цель работы: изучение технологии формирования колесных пар грузовых вагонов. Получение навыков в работе с измерительными приборами. Данная работа является примером сборки с индивидуальной подгонкой деталей.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1.Ознакомиться с общими положениями инструкции по осмотру, освидетельствованию, ремонту и формированию колесных пар ЦВ/3429 (приложение 2).

2.Ознакомиться с общими требованиями запрессовки колес на ось по Инструкции по осмотру, освидетельствованию, ремонту и формированию колесных пар ЦВ/3429 (приложение 17).

3.Ознакомиться с основными размерами вновь сформированных колесных пар [Инструкция по осмотру, освидетельствованию, ремонту и формированию колесных пар ЦВ/3429 (приложение 18)].

4.Произвести все необходимые измерения элементов колесной пары:

–диаметров ступиц (нутрометр микрометрический);

–длины ступиц (штангенциркуль);

–диаметров подступичных частей осей (скоба микрометрическая).

5.Результаты измерений отразить в сводной таблице (приложение 19).

6.На основании полученных данных рассчитать натяг для всех возможных вариантов прессового соединения имеющихся элементов колесных пар. Выбрать варианты соединения, отвечающие требованиям Инструкции по осмотру, освидетельствованию, ремонту и формированию колесных пар ЦВ/3429.

7.Рассчитать для выбранных вариантов соединения запрессовочное усилие по формуле

P = π f d L p ,

где f – коэффициент трения;

d – диаметр подступичной части; L – длина сопряжения;

p – контактное давление на сопрягаемых

|

Eδ |

|

|

d |

|

p = |

|

|

|||

|

|

||||

2d |

1 |

− |

|

||

|

|

d1 |

|||

|

|

|

|

|

|

поверхностях.

2 ,

11

где Е– модуль упругости;

δ – натяг;

d – диаметр подступичной части; d1 – диаметр ступицы.

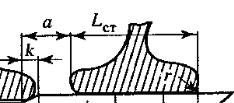

L = (Lст+ a – k – r)i,

где Lст – ширина ступицы;

a – расчет от края предподступичной части до ступицы; k – заходный корпус;

r – радиус закругления;

i – передаточное число самопишущего прибора.

8.На основании п. 17.11 приложения 17 определить потребное усилие запрессовки для выбранных вариантов и сравнить его с расчетным.

9.Используя данные, полученные в ходе выполнения работы, построить теоретическую диаграмму запрессовки.

10.Составить отчет о проведении лабораторной работы, в который включить следующие разделы:

–цель работы;

–использованное оборудование;

–описание процесса формирования колесных пар;

–описание неисправностей колесных пар, причинами которых являются нарушения технологии формирования;

–выводы.

ВОПРОСЫ

1.Основные параметры прессового соединения.

2.Что такое контактное давление на сопрягаемых поверхностях?

3.Средства измерения при определении натяга.

4.Что можно определить по диаграмме запрессовки?

5.Чем обусловлены высокие требования к микро- и макрогеометрии подступичной части оси?

ЛИТЕРАТУРА

Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар ЦВ/3429.

12

Лабораторнаяработа5

СИСТЕМА НАНЕСЕНИЯ ЗНАКОВ И КЛЕЙМ НА ЭЛЕМЕНТЫ КОЛЕСНЫХ ПАР

Цель работы: изучение системы нанесения знаков и клейм на элементы колесных пар грузовых и пассажирских вагонов колеи 1520 мм. Получение навыков в считывании информации о изготовлении и ремонте элементов колесных пар. Данная работа иллюстрирует технологическую операцию входного контроля колесной пары в депо и расследование случаев нарушения безопасности движения поездов.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1.Ознакомиться с порядком нанесения знаков и клейм на элементы колесных пар при изготовлении, ремонте и освидетельствовании (приложение

21).

2.Осмотреть элементы колесной пары. Записать информацию об изготовлении элементов колесной пары, ее формировании, ремонте и освидетельствовании.

3.Плохо читаемые клейма перенести на лист бумаги методом штриховки. Приложить к торцу шейки оси чистый лист бумаги и заштриховать зоны нахождения клейм карандашом с равномерным нажимом до получения максимально четких отпечатков знаков.

4.Оформить справку на колесную пару в соответствии с приложением 22.

ВОПРОСЫ

1.Порядок нанесения клейм о формировании колесной пары.

2.Порядок нанесения клейм о полном освидетельствовании колесной пары.

3.Порядок нанесения клейм на колесо.

4.Где ставится клеймо 20 и что оно обозначает?

5.Как определить правую шейку оси?

6.По какому клейму ведется натурный учет колесных пар?

7.Что обозначает клеймо ФФ на торце шейки оси?

ЛИТЕРАТУРА

Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар ЦВ/3429.

13

ПРИЛОЖЕНИЕ 1

УТВЕРЖДАЮ:

Зав. кафедрой «Вагоны»

____________В.Ф. Лапшин «___» ____________200 __г.

МЕСТНАЯ ИНСТРУКЦИЯ

по охране труда и технике безопасности при работе на стенде «Колесная пара»

для студентов специальности 190302 – «Вагоны»

14

1. Общие положения

1.1.Стенд «Колесная пара» предназначен для выполнения студентами лабораторных работ по дисциплине «технология производства и ремонта вагонов».

1.2.Стенд «Колесная пара» изготовлен на базе типовых узлов и деталей тележки грузового вагона.

1.3.При выполнении требований настоящей инструкции конструкция стенда обеспечивает необходимый уровень безопасности учащихся.

2. Порядок допуска к самостоятельной работе

2.1.К самостоятельной работе на стенде «Колесная пара» допускаются студенты после обязательного ознакомления с настоящей инструкцией.

2.2.Выполнение лабораторных работ на стенде «Колесная пара» допускается только в присутствии преподавателя, ведущего лабораторные работы.

2.3.Выполнение лабораторной работы производится организованной группой студентов.

2.4.Перед началом выполнения работы преподаватель обязан убедиться в исправности стенда и свободности рабочей зоны.

3.Опасные факторы, возникающие при выполнении лабораторных работ на стенде «Колесная пара»

При выполнении работ на студентов могут воздействовать следующие опасные факторы:

3.1.Опасность получения травм при падении на детали стенда;

3.2.Защемление конечностей при движении колесной пары на роликах,

атакже движении поддерживающего устройства буксы;

3.3.Ущемление пальцев между деталями стенда.

4.Требования безопасности при выполнении работ на стенде

1.При работе на стенде ЗАПРЕЩАЕТСЯ:

–производить какие-либо действия с буксой при постановке ее на ось;

–складывать на конструкции стенда детали, шаблоны и другие предме-

ты;

–надвигать буксу на шейку оси без установки монтажной втулки;

–производить работы по монтажу (демонтажу) двум и более студентам одновременно.

2. Одежда студентов должна соответствовать выполняемой работе.

Доцент кафедры «Вагоны» |

О.В. Тюленев |

15

ПРИЛОЖЕНИЕ 2

Общие положения Инструкции по осмотру, освидетельствованию, ремонту и формированию колесных пар ЦВ/3429

Инструкция распространяется на колесные пары вагонов ж.д. широкой колеи (за исключением колесных пар специальных вагонов, а также моторных и прицепных вагонов электро- и дизель поездов). Ею определяются порядок и сроки осмотра, освидетельствования и ремонта колесных пар, а также устанавливаются нормы и требования, которым они должны удовлетворять при осмотре, освидетельствовании, ремонте и формировании.

В соответствии с Правилами технической эксплуатации (ПТЭ) каждая колесная пара должна удовлетворять требованиям инструкции, выполнение которой обязательно для всех работников, связанных с осмотром, освидетельствованием, ремонтом, формированием и подкаткой колесных пар под вагоны.

Освидетельствование, ремонт и формирование колесных пар должно производиться в пунктах, имеющих соответствующее оборудование и разрешение на выполнение этих работ.

Каждая колесная пара должна иметь на оси четко поставленные знаки о времени и месте формирования и полного освидетельствования, а также клейма о приемке ее при формировании. Кроме того, на элементах колесной пары должны быть знаки и клейма, установленные соответствующими стандартами и техническими условиями.

Размеры колесных пар и их элементов при эксплуатации, ремонте и формировании должны соответствовать установленным в инструкции нормам, а также чертежам и требованиям стандартов.

Технология ремонта и формирования колесных пар для вагонного депо и вагоноколесных мастерских устанавливается Главным управлением вагонного хозяйства.

Перечень измерительного инструмента и шаблонов, правила пользования ими, а также порядок ведения учетных и отчетных форм по колесным парам устанавливается МПС.

16

ПРИЛОЖЕНИЕ 3

Инструкция по осмотру, освидетельствованию, ремонту и формированию колесных пар ЦВ/3429

Таблица 3.1 – Допускаемые размеры колес при выпуске вагонов из деповского ремонта

№ |

Наименование элементов, параметров и дефектов |

Размеры, |

п/п |

колесной пары |

мм |

1 |

2 |

3 |

1Расстояние между внутренними гранями ободов колес у 1437–1443 колесных пар грузовых и пассажирских вагонов, обращающихся со скоростями до 120 км/ч

2Расстояние между внутренними гранями ободов колес у 1439–1443 колесных пар, подкатываемых под вагоны, обращаю-

|

щиеся со скоростями более 120 км/ч |

|

3 |

Разность расстояний между внутренними гранями обо- |

2 |

|

дов колес, измерения в четырех противоположных точ- |

|

4 |

ках, не более |

1 |

Разность диаметров по кругу катания колес, насажен- |

||

5 |

ных на одну ось, не более |

|

Толщина обода колеса, не менее, у вагонов: |

45 |

|

|

а) следующих в пассажирских поездах со скоростями |

|

|

выше 140 до 160 км/ч; |

40 |

|

б) следующих в пассажирских поездах со скоростями |

|

|

выше 120 до 140 км/ч; |

35 |

|

в) следующих в пассажирских поездах со скоростями |

|

|

до 120 км/ч; |

27 |

6 |

г) грузовых 4-, 6- и 8-осных |

|

Равномерный прокат колесных пар, не более: |

0 |

|

|

а) у пассажирских вагонов в поездах, обращающихся |

|

|

со скоростями выше 120 до 160 км/ч; |

5 |

|

б) у пассажирских поездов дальнего следования; |

|

|

в) у пассажирских поездов местного и пригородного |

5 |

|

сообщения; |

5 |

|

г) у грузовых вагонов |

7Неравномерный прокат на поверхности катания колеса, не более:

a) у пассажирских вагонов: |

0 |

|

|

у колесных пар, подкатываемых под вагон; |

|

|

у невыкатываемых из-под вагона колесных пар; |

0 |

б) у грузовых вагонов: |

0 |

|

|

у колесных пар, подкатываемых под вагон; |

|

|

у невыкатываемых из-под вагона колесных пар |

0 |

17

|

Окончание таблицы 3.1 |

|

|

|

|

1 |

2 |

3 |

|

|

|

8 |

Ползуны (выбоины) на поверхности катания колес: |

|

|

а) у пассажирских вагонов; |

Не допускаются |

9 |

б) у грузовых вагонов |

0,5 |

Толщина гребня, измеренная на расстоянии 18 мм от |

|

|

|

вершины: |

|

|

а) для всех вагонов в поездах, обращающихся со ско- |

30–33 |

|

ростями до 120 км/ч; |

|

|

б) для пассажирских вагонов в поездах, обращающих- |

30–33 |

|

ся со скоростями выше 120 до 140 км/ч; |

|

|

в) для пассажирских вагонов в поездах, обращающих- |

32–33 |

10 |

ся со скоростями выше 140 до 160 км/ч |

|

Круговой наплыв металла, выходящий за наружную |

Не допускается |

|

11 |

грань обода колеса у грузовых вагонов |

|

Дефект на поверхности катания колес, вызванный сме- |

|

|

|

щением металла (навар) высотой: |

Не допускаются |

|

а) у пассажирских вагонов; |

|

12 |

б) у грузовых вагонов |

Не допускаются |

Кольцевые выработки на поверхности катания колес |

0,5 |

|

13 |

грузовых вагонов шириной 10 мм и глубиной, не более |

|

Выщербины на поверхности катания колес грузовых ва- |

1 |

|

|

гонов без трещин, идущих вглубь металла, длиной до 15 мм |

|

|

включительно или глубиной, не более |

|

18

ПРИЛОЖЕНИЕ 4

ОСНОВНЫЕ ВИДЫ НЕИСПРАВНОСТЕЙ КОЛЕС

Износы

Равномерный прокат |

Неравномерный прокат – неоди- |

Круговой наплыв метал- |

более допустимого |

наковый прокат в сечениях 1–1 и |

ла на фаску, выходящий |

|

2–2 с разницей более допускаемой |

за наружную грань обода |

Кольцевые выработки – Тонкий гребень – толщина гребня углубления от воздействия менее допускаемой тормозных колодок более допускаемых размеров

Вертикальный подрез гребня – подрез на гребне более допускаемого

Остроконечный накат греб- |

Тонкий обод – толщина обода |

Ширина обода менее |

ня – выступ на сопряжении |

менее допускаемой |

допускаемой |

подрезанной части гребня с |

|

|

его вершиной |

|

|

Дефекты поверхности катания

Ползун – плоское |

Навар – смещение |

Выщербины – выкрошившиеся участки поверхности |

место глубиной |

металла обода ко- |

катания более допускаемых размеров или при наличии |

более допускаемой |

леса высотой более |

в них трещин или расслоений, идущих вглубь металла: |

|

допускаемой |

1 – по светлым пятнам, ползунам, наварам; 2 – по уста- |

|

|

лостным трещинам; 3 – по сетке термотрещин |

|

|

19 |